|

Получение изделий различными процессами резания

|

|

|

|

Точение

Станки токарной группы предназначены для обработки вращающихся заготовок (главное движение) инструментом, совершающим непрерывное движение подачи. Основным режущим инструментом является резец. Применяются также сверла, зенкеры, развертки и другие инструменты. При помощи токарных резцов можно обтачивать наружные (рис. 15.7,а) и растачивать внутренние (рис. 15.7,б) поверхности вращения, подрезать плоские торцовые поверхности (рис. 15.7,в), прорезать канавки (рис. 15.7,г), отрезать заготовку (рис. 15.7,д), а также обрабатывать сложные поверхности при прямолинейном направлении подачи (рис. 15.7,е,ж).

Рис. 15.7. Резцы: а - проходные; б - расточные проходные; в - подрезные; г - прорезные; д - отрезные; е - фасонные; ж - резьбовые

В соответствии с траекторией перемещения проходных резцов обработанная поверхность получает форму с прямолинейной (цилиндр, конус) или криволинейной образующей. В зависимости от расположения главной режущей кромки различают правые 2, 3, 4, 7 и левые 1, 8 резцы. Резцы часто делают отогнутыми 3, 5-8, 16. Проходные резцы 5, 6, предназначенные для обработки отверстий, имеют дополнительное название - расточные. Проходные резцы 4, 6 с углом  дополнительно называют упорными. Упорные проходные резцы позволяют свести к минимуму радиальную составляющую силы резания. Их используют также для получения небольших плоских поверхностей - уступов. Плоские торцовые поверхности обычно обрабатывают подрезными резцами 7, 8 при направлении подачи от периферии к центру, реже наоборот. Прорезными резцами 9, 10 обрабатывают кольцевые канавки на цилиндрических и плоских поверхностях. Отрезные резцы 11, 12 изготавливают симметричными и асимметричными. Фасонные резцы, работающие с поперечной подачей, выпускают в круглом 13 и призматическом 14 исполнении. Встречаются конструкции, работающие с тангенциальной подачей. Резьбовые резцы 15, 16 для обработки наружной и внутренней поверхностей имеют строго соответствующий этим поверхностям профиль. Как и резьбовые, резцы, предназначенные для обработки определенных поверхностей (например, фасок и галтелей), именуются соответственно фасочными и галтельными. В составных токарных резцах, используемых чаще цельных, режущие пластинки соединяют с головкой резца пайкой, сваркой и механическим способом.

дополнительно называют упорными. Упорные проходные резцы позволяют свести к минимуму радиальную составляющую силы резания. Их используют также для получения небольших плоских поверхностей - уступов. Плоские торцовые поверхности обычно обрабатывают подрезными резцами 7, 8 при направлении подачи от периферии к центру, реже наоборот. Прорезными резцами 9, 10 обрабатывают кольцевые канавки на цилиндрических и плоских поверхностях. Отрезные резцы 11, 12 изготавливают симметричными и асимметричными. Фасонные резцы, работающие с поперечной подачей, выпускают в круглом 13 и призматическом 14 исполнении. Встречаются конструкции, работающие с тангенциальной подачей. Резьбовые резцы 15, 16 для обработки наружной и внутренней поверхностей имеют строго соответствующий этим поверхностям профиль. Как и резьбовые, резцы, предназначенные для обработки определенных поверхностей (например, фасок и галтелей), именуются соответственно фасочными и галтельными. В составных токарных резцах, используемых чаще цельных, режущие пластинки соединяют с головкой резца пайкой, сваркой и механическим способом.

|

|

|

Рис. 15.8. Токарно-винторезный станок

Широкое применение в единичном и мелкосерийном производствах получили универсальные токарно-винторезные станки (рис. 15.8). Станина 12 станка жестко связана с двумя тумбами, которые крепятся к фундаменту. Передняя (шпиндельная) бабка 1 неподвижно соединена со станиной. По направляющим станины можно передвигать заднюю бабку 7, жестко фиксируя ее в требуемом положении. Шпиндель 2 сообщает закрепленной заготовке главное вращательное движение, частота которого регулируется при помощи коробки скоростей, помещаемой в передней бабке. Задняя бабка предназначена для поддержания правого конца длинной заготовки и для закрепления сверла или другого инструмента при обработке центрального отверстия. Приспособления и инструменты вводятся в коническое отверстие выдвижного вала задней бабки - пиноли 6. Смещением корпуса задней бабки и соответственно правого конца заготовки в поперечном направлении реализуется один из способов обработки наружной конической поверхности. Между бабками располагается суппорт, нижняя каретка 11 которого может перемещаться по направляющим станины, осуществляя продольную подачу. Перемещение средних (поперечных) салазок 3 по направляющим каретки позволяет получить поперечную подачу. Поворотная часть средних салазок несет направляющие, по которым под любым углом к оси вращения заготовки можно перемещать верхние (ручные) салазки 5 с четырехпозиционным резцедержателем 4. Осуществляя вручную движение подачи под углом верхними салазками, можно обтачивать и растачивать конические поверхности. Механическое перемещение суппорта при резании достигается передачей движения от коробки подач 13, предназначенной для изменения подачи, к фартуку суппорта 10 посредством ходового валика 9 или ходового винта 8. Механизм фартука позволяет включать продольную или поперечную подачу при вращающемся ходовом валике. Ходовой винт используется только для продольного перемещения суппорта, главным образом, при нарезании резьбы резцом и обеспечивает точную подачу. Для быстрых установочных перемещений служит отдельный электродвигатель с приводом на ходовой валик. Главным параметром токарно-винторезного станка является наибольший диаметр D обрабатываемой заготовки над станиной.

|

|

|

Параметр D изменяется от 125 до 4000 мм.

К основным параметрам станка относятся наибольший диаметр D1 (D1<D) обрабатываемой заготовки над суппортом, наибольшее расстояние L между выступающими концами центров передней и задней бабки.

Обеспечиваемая на токарно-винторезных станках точность зависит от вида обработки. При черновом точении точность размера соответствует 14-11 квалитетам, а шероховатость обработанной поверхности 80-40 мкм по параметру Rz. При тонком наружном точении эти показатели повышаются до 8-5 квалитетов и Rz = 6,3-1,6 мкм.

В зависимости от формы и размеров детали обработку заготовок выполняют при помощи различных приспособлений. Короткие детали  обычно обрабатывают при консольном закреплении заготовки в самоцентрирующем трехкулачковом или в четырехкулачковом патроне.

обычно обрабатывают при консольном закреплении заготовки в самоцентрирующем трехкулачковом или в четырехкулачковом патроне.

В самоцентрирующем патроне кулачки перемещаются одновременно, благодаря чему устанавливаемая на кулачки внутренняя или наружная поверхность заготовки закрепляется соосно шпинделю. Кроме цилиндрических в таком патроне удобно устанавливать и другие заготовки, например, шестигранные.

При обтачивании длинных деталей  правый конец заготовки должен иметь дополнительную опору - центр. Для этого в торце заготовки сверлят центровое отверстие, состоящее из цилиндрического участка под смазку, конической базовой поверхности под углом 600 и при необходимости предохранительной фаски под углом 1200 (рис.3,а). Заготовка центровым отверстием надевается на выступающий конец центра (рис. 15.9,б).

правый конец заготовки должен иметь дополнительную опору - центр. Для этого в торце заготовки сверлят центровое отверстие, состоящее из цилиндрического участка под смазку, конической базовой поверхности под углом 600 и при необходимости предохранительной фаски под углом 1200 (рис.3,а). Заготовка центровым отверстием надевается на выступающий конец центра (рис. 15.9,б).

|

|

|

При обработке конической поверхности по способу поперечного смещения корпуса задней бабки применяют шариковый центр (рис. 15.9,в). Срезанный центр (рис. 15.9,г) допускает подрезку торца заготовки. Заготовки с большим внутренним диаметром устанавливают на грибковый центр (рис. 15.9,д) или используют специальные центровые пробки и крестовины. Концы малых диаметров обрабатывают под обратный центр (рис. 15.9,е). Центр, часто имеющий твердосплавный конец, (рис. 15.9,ж), хвостовой частью вводится в пиноль задней бабки.

Рис. 15.9. Концы заготовок и виды центров

При большой частоте вращения шпинделя в заднюю бабку обычно устанавливают вращающийся центр, у которого вводимая в заготовку часть 1 связана с корпусом 2 через подшипники (рис. 15.9,з). Широко используемый вид обработки в двух центрах предусматривает установку в шпиндель передней бабки неподвижного центра. Для особо длинных деталей применяют дополнительные опоры - люнеты. С увеличением размеров станка растет степень его механизации. В крупных станках предусматривается одновременное включение подвижных частей суппорта, что позволяет обрабатывать конические поверхности по способу двух подач. Станки с D > 1600 мм имеют два суппорта. В тяжелых станках не только суппорты, но и задняя бабка, имеют ускоренные механические перемещения.

Токарно-револьверные (сокращенно револьверные) станки в отличие от токарно-винторезных вместо задней бабки имеют продольный суппорт с револьверной головкой, в гнезда которой устанавливают режущий инструмент с приспособлениями. Очередное рабочее движение суппорта выполняется после установочного поворота револьверной головки на новую позицию. По конструкции револьверные головки делят на многогранные с вертикальной осью поворота и круглые с горизонтальной осью поворота. По числу позиций или гнезд различают 4-, 6- и 16-позиционные головки.

|

|

|

Большая насыщенность быстрозаменяемыми инструментами, многие из которых работают одновременно, система упоров и специальные патроны для зажима заготовок делают выгодным применение револьверных станков для высокопроизводительной обработки деталей сложной конфигурации. Однако оно оправдывается лишь в серийном производстве из-за сложности наладки инструментов и упоров. Токарно-карусельные (сокращенно карусельных) станки имеют горизонтальное расположение плоскости круглого стола (планшайбы), на которой крепится заготовка, получающая при обработке вращение вокруг вертикальной оси. На карусельных станках можно проводить почти все виды токарных работ, включая точение и растачивание конусов при повернутых салазках верхнего суппорта. Специальные приспособления позволяют нарезать резьбу, обрабатывать фасонные поверхности по копиру.

Сверление

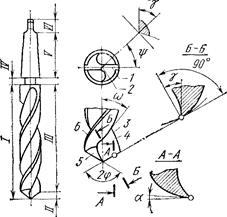

Под сверлением понимают процесс образования отверстия в сплошном материале с помощью сверла. Сверлом можно также рассверливать (расширять) имеющееся отверстие, полученное при литье, ковке, штамповке или сверлении. Обработкой сверлами в обычных условиях нельзя достичь точности размера выше 12-го квалитета и шероховатости поверхности менее Rz = 40 мкм. Большую часть всех отверстий малых и средних диаметров (до 100 мм) в деталях машин получают на сверлильных станках, в которых инструмент, как правило, осуществляет оба движения резания: главное вращательное и осевое подачи. Режущий инструмент. Для сверления и рассверливания отверстий чаще других применяют спиральные сверла (рис. 15.10). Сверло состоит из рабочей части I, включающей режущую II и направляющую III части, шейку IV и хвостовик V с лапкой VI. Сверла малых диаметров имеют цилиндрический хвостовик. На режущей части (рис.1) различают две главные 1, одну поперечную 2 и две вспомогательные 3 режущие кромки. Передняя поверхность 4 сливается с винтообразной канавкой, по которой отводится стружка. Как и передняя, задняя поверхность имеется у каждого из двух зубьев, узкие ленточки 6 которых обеспечивают направление сверла при резании.

Геометрия режущей части сверла имеет определенные особенности. Передний угол  измеряют в секущей плоскости ББ, перпендикулярной к главной режущей кромке. Задний угол

измеряют в секущей плоскости ББ, перпендикулярной к главной режущей кромке. Задний угол  измеряют в плоскости АА, параллельной оси сверла. Угол наклона винтовой канавки

измеряют в плоскости АА, параллельной оси сверла. Угол наклона винтовой канавки  измеряют между касательной к винтовой поверхности и образующей цилиндра. Углы

измеряют между касательной к винтовой поверхности и образующей цилиндра. Углы  ,

,  и

и  непостоянны в разных точках сверла, причем угол к уменьшается, а углы

непостоянны в разных точках сверла, причем угол к уменьшается, а углы  и

и  увеличиваются от центра сверла к периферии. Главные режущие кромки образуют угол при вершине сверла

увеличиваются от центра сверла к периферии. Главные режущие кромки образуют угол при вершине сверла  . Угол наклона поперечной кромки

. Угол наклона поперечной кромки  измеряют между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную к оси сверла. У поперечной режущей кромки угол

измеряют между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную к оси сверла. У поперечной режущей кромки угол  отрицательный. Поэтому она работает в трудных условиях, скользя по поверхности, пластически деформируя обрабатываемый материал. В ряде случаев возникает необходимость в применении специальных видов сверл.

отрицательный. Поэтому она работает в трудных условиях, скользя по поверхности, пластически деформируя обрабатываемый материал. В ряде случаев возникает необходимость в применении специальных видов сверл.

|

|

|

Рис. 15.10. Части, элементы и геометрия спирального сверла

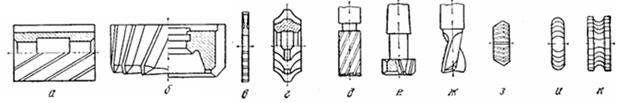

Рис. 15.11. Специальные сверла и другие инструменты для обработки отверстий на сверлильных станках

Спиральные сверла с отверстиями вдоль винтового зуба, по которым можно подавать жидкость, нашли применение для сверления труднообрабатываемых материалов.

Центровочные сверла (рис. 15.11,а) применяют для получения в торцах валов базирующих углублений.

Отверстия, длина которых превышает 3-5 диаметров  , называют глубокими. При

, называют глубокими. При  и

и  их обрабатывают ружейными сверлами. Режущую часть ружейного сверла с одной режущей кромкой (рис. 15.11,б) вводят в предварительно полученное неглубокое отверстие. Для лучшего направления и облегчения внедрения сверла в обрабатываемую заготовку его вершина смещена относительно оси на

их обрабатывают ружейными сверлами. Режущую часть ружейного сверла с одной режущей кромкой (рис. 15.11,б) вводят в предварительно полученное неглубокое отверстие. Для лучшего направления и облегчения внедрения сверла в обрабатываемую заготовку его вершина смещена относительно оси на  . Увод сверла предотвращается спинкой 1, опирающейся при вращении на обработанную поверхность отверстия. Охлаждающая жидкость, подаваемая по внутреннему отверстию A под давлением 2-2,5 МПа, выводится вместе со стружкой по наружной канавке Б. Для сверления отверстий диаметром 25-80 мм применяют одно- и двухкромочные сверла, оснащенные пластинками твердого сплава 2 (рис. 15.11,в). Подаваемая в зазор между сверлом и отверстием заготовки жидкость отводится из зоны резания вместе со стружкой через центральный канал 4. Колодки 3 предотвращают увод сверла.

. Увод сверла предотвращается спинкой 1, опирающейся при вращении на обработанную поверхность отверстия. Охлаждающая жидкость, подаваемая по внутреннему отверстию A под давлением 2-2,5 МПа, выводится вместе со стружкой по наружной канавке Б. Для сверления отверстий диаметром 25-80 мм применяют одно- и двухкромочные сверла, оснащенные пластинками твердого сплава 2 (рис. 15.11,в). Подаваемая в зазор между сверлом и отверстием заготовки жидкость отводится из зоны резания вместе со стружкой через центральный канал 4. Колодки 3 предотвращают увод сверла.

Сквозные отверстия диаметром более 80 мм сверлят кольцевыми сверлами, на торцовой части которых закреплены режущие пластинки. Их ширина несколько превышает толщину стенок трубчатого корпуса. После сверления внутри корпуса остается цилиндрический стержень. Такой способ снижает затраты мощности на резание и потери материала в стружку. Глубокое сверление обычно проводят на станках горизонтального типа при вращении заготовки и подаче сверла.

Зенкер отличается от сверла более жесткой рабочей частью, отсутствием поперечной кромки и увеличенным числом зубьев (не менее трех) (рис. 15.11,е). Зенкером обрабатывают предварительно полученные отверстия, существенно повышая их точность, особенно по расположению оси. Зенкеры диаметром до 40 мм могут изготавливаться, как и сверла, в хвостовом исполнении. Насадные зенкеры выпускают, начиная с диаметра 25 мм. Специальные зенкеры, предназначенные для обработки углублений под головки болтов и винтов, называют зенковками, которые бывают цилиндрическими (рис. 15.11,д) и коническими (рис. 15.11,е). Цилиндрические зенковки обычно имеют направляющую часть 5 для обеспечения соосности углубления и основного отверстия. С направляющей частью изготовляют и цековки - специальные зенкеры, работающие только главными режущими кромками 6 (рис. 15.11,ж). Цекованием получают плоские опорные поверхности для крепежных средств. Развертки являются многолезвийным инструментом, срезающим очень тонкие слои с обрабатываемой поверхности. Различают развертки цилиндрические (рис. 15.11,з) и конические. Конические развертки со стружко-разделительнымн канавками (рис. 15.11,и) применяют для предварительного-развертывания. Как и зенкеры, развертки выполняют хвостовыми и насадными, с прямыми и с винтовыми зубьями. Благодаря последним улучшаются условия обработки отверстий с продольными канавками, пазами, выемками.

Нарезание внутренней резьбы на сверлильных станках осуществляют машинными метчиками. Рабочая часть метчика имеет форму винта с продольными или винтовыми канавками, благодаря которым образуются режущие кромки (рис. 15.11,к). Метчик имеет заборный конус 7, что обеспечивает постепенное прорезание резьбы, которая окончательно формируется калибрующей частью 8. Хвостовая часть 9 закрепляется в специальном патроне.

В крупносерийном и массовом производстве для повышения производительности применяют комбинированный инструмент (рис. 15.11,л).

Главный параметр сверлильных станков - наибольший диаметр  сверления отверстия в стали средней твердости (

сверления отверстия в стали средней твердости ( ). К основным параметрам относятся наибольший вылет

). К основным параметрам относятся наибольший вылет  шпинделя, наибольшее расстояние

шпинделя, наибольшее расстояние  от торца шпинделя до стола или фундаментной плиты, наибольший ход

от торца шпинделя до стола или фундаментной плиты, наибольший ход  шпинделя и др. Среди признаков различия сверлильных станков наиболее характерными являются расположение шпинделей (вертикальное и горизонтальное), назначение или степень специализации (универсальные и специализированные на определенные виды работ).

шпинделя и др. Среди признаков различия сверлильных станков наиболее характерными являются расположение шпинделей (вертикальное и горизонтальное), назначение или степень специализации (универсальные и специализированные на определенные виды работ).

Вертикально-сверлильные станки, позволяющие выполнять все виды сверлильных работ, составляют основную часть парка сверлильных станков. Они бывают одношпиндельными и многошпиндельными, в настольном и напольном исполнении, с  от 3 до 75 мм. Для установки заготовки обычно служит стол 1, а для установки режущего инструмента шпиндель 2 (рис. 15.12). Средние станки имеют раздельными коробку скоростей 3 и шпиндельную бабку 4 с механизмом подачи. Стол и шпиндельная бабка могут совершать установочное перемещение

от 3 до 75 мм. Для установки заготовки обычно служит стол 1, а для установки режущего инструмента шпиндель 2 (рис. 15.12). Средние станки имеют раздельными коробку скоростей 3 и шпиндельную бабку 4 с механизмом подачи. Стол и шпиндельная бабка могут совершать установочное перемещение  по направляющим 5 колонны (станины) станка. Значение

по направляющим 5 колонны (станины) станка. Значение  зависит от

зависит от  и колеблется от 130 до 500 мм. На вертикально-сверлильных станках обрабатывают небольшие заготовки массой до 25 кг. Для обработки очередного отверстия заготовку необходимо переустанавливать.

и колеблется от 130 до 500 мм. На вертикально-сверлильных станках обрабатывают небольшие заготовки массой до 25 кг. Для обработки очередного отверстия заготовку необходимо переустанавливать.

Рис. 15.12. Напольный одношпиндельный вертикально-сверлильный станок

Наряду со стационарными применяют переносные и передвижные станки. Первые, перенося подъемным краном в необходимое место, устанавливают с помощью домкратов и обрабатывают вертикальные, горизонтальные и наклонные отверстия в крупногабаритных заготовках. Вторые монтируют на самоходных тележках, перемещающихся по рельсам. Для обработки отверстий в листовых материалах используют радиально-сверлильные станки, в которых не предусмотрено вертикальное перемещение траверсы. Для получения центровых отверстий в валах используют центровальные, а для глубоких отверстий горизонтально-сверлильные станки. Для повышения производительности сверлильных работ применяют многошпиндельные головки, а в крупносерийном и массовом производстве многошпиндельные автоматы.

Фрезерование

Фрезерование - это высокопроизводительный метод обработки плоскостей, криволинейных поверхностей и различных канавок, уступов, выступов многолезвийными инструментами - фрезами, которые совершают главное вращательное движение. Движение подачи чаще всего сообщается заготовке. Среди других видов лезвийного инструмента фрезы выделяются наибольшим разнообразием. Их различают по технологическому назначению, расположению, форме и материалу режущих зубьев, способу закрепления на станке и многим другим признакам.

Широкое распространение получили фрезы: цилиндрические с прямыми и винтовыми зубьями (рис. 15.13,а); торцовые (рис. 15.13,б), как и цилиндрические, предназначенные для обработки плоскостей; дисковые для обработки плоских участков выступов, уступов, пазов для разрезания заготовок (рис. 15.13,в), для выполнения специальных работ (рис. 15.13,г); концевые для обработки плоских участков (рис. 15.13,д) и специальных пазов (рис. 15.13,е,ж), угловые (рис. 15.13,з) и фасонные (рис. 15.13,и,к). Инструмент, применяемый для получения определенных элементов на заготовке, имеет дополнительное название. Так, фреза для прорезания впадин зубчатых колес (рис. 15.13,г) называется модульной, фреза (рис. 15.13,е) называется Т-образной пазовой, фреза (рис. 15.13,ж) шпоночной. Цилиндрической фрезой можно обрабатывать только одну плоскую поверхность, другие допускают одновременную обработку двух (например, угловая фреза) или трех (например, дисковая трехсторонняя) поверхностей.

Рис. 15.13. Типы фрез

Цилиндрические фрезы обычно выполняют насадными из быстрорежущей стали с наружным диаметром от 40 до 100 мм. Насадной цельной из быстрорежущей стали может быть и торцовая фреза. Цилиндрические и торцовые фрезы, начиная с диаметра 75 мм, изготавливают со вставными ножами из быстрорежущей стали. Для корпуса фрезы используют сталь 40Х. Насадная торцовая фреза с ножами, оснащенными твердым сплавом, может иметь диаметр от 100 до 630 мм.

Процесс резания для каждого зуба имеет прерывистый характер, и большую часть времени он свободен от резания. В этот период зуб охлаждается, что положительно влияет на стойкость фрезы. В зависимости от направления вращения цилиндрической фрезы и движения подачи различают встречное (против подачи) и попутное (по подаче) фрезерование (рис. 15.14,а).

При встречном фрезеровании главное движение зуба противоположно направлению движения подачи. Сечение срезаемого им слоя изменяется номинально от 0 до  (рис. 15.14,б). В действительности врезание зуба происходит с проскальзыванием, что повышает шероховатость обработанной поверхности и ускоряет износ зубьев. Фреза стремится оторвать заготовку от опоры, что требует усиленного ее закрепления. К преимуществам этой схемы обработки, реализуемой при черновом фрезеровании, следует отнести плавное возрастание нагрузки на зуб, слабое воздействие на него литейной корки, окалины и других дефектов обрабатываемой поверхности.

(рис. 15.14,б). В действительности врезание зуба происходит с проскальзыванием, что повышает шероховатость обработанной поверхности и ускоряет износ зубьев. Фреза стремится оторвать заготовку от опоры, что требует усиленного ее закрепления. К преимуществам этой схемы обработки, реализуемой при черновом фрезеровании, следует отнести плавное возрастание нагрузки на зуб, слабое воздействие на него литейной корки, окалины и других дефектов обрабатываемой поверхности.

Рис. 15.14. Разновидности метода фрезерования и элементы режима резания

При попутном фрезеровании, используемом при чистовом фрезеровании, главное движение зуба совпадает с движением подачи. Сечение слоя уменьшается от  до 0. На

до 0. На  влияет подача

влияет подача

, (1)

, (1)

где  - подача на зуб, мм/зуб;

- подача на зуб, мм/зуб;  - подача на оборот фрезы, мм/об;

- подача на оборот фрезы, мм/об;  - минутная подача, мм/мин;

- минутная подача, мм/мин;  - число зубьев фрезы;

- число зубьев фрезы;  - частота вращения фрезы, мин -1.

- частота вращения фрезы, мин -1.

В зависимости от расположения торцовой фрезы относительно заготовки при резании различают симметричное (рис. 15.14,в) и асимметричное (рис. 15.14,г) фрезерование. Диаметр фрезы  , мм, оказывает существенное влияние на врезание

, мм, оказывает существенное влияние на врезание  , которое для цилиндрической и торцовой (при симметричном резании) фрезы составляет соответственно:

, которое для цилиндрической и торцовой (при симметричном резании) фрезы составляет соответственно:

, (2)

, (2)

где  - глубина резания, мм;

- глубина резания, мм;  - ширина обрабатываемой поверхности, мм.

- ширина обрабатываемой поверхности, мм.

Геометрия зуба и заточка фрезы. У зубьев торцовой фрезы различают главную 1 и вспомогательную 2 режущие кромки. В насадных фрезах дополнительно делают переходную режущую кромку шириной  (рис. 15.15,а). Переходная кромка повышает прочность режущей части зуба. Главный угол

(рис. 15.15,а). Переходная кромка повышает прочность режущей части зуба. Главный угол  и вспомогательный угол

и вспомогательный угол  в плане измеряют в плоскости, проходящей через вершину зуба и ось фрезы. Углы образуются соответствующими проекциями кромок на осевую плоскость и направлением подачи. Как и у резцов, угол

в плане измеряют в плоскости, проходящей через вершину зуба и ось фрезы. Углы образуются соответствующими проекциями кромок на осевую плоскость и направлением подачи. Как и у резцов, угол  зуба фрезы заметно влияет на шероховатость обработанной поверхности; его выполняют небольшим (от 9 до 100). Передний угол

зуба фрезы заметно влияет на шероховатость обработанной поверхности; его выполняют небольшим (от 9 до 100). Передний угол  и главный задний угол

и главный задний угол  , измеряют в плоскости, перпендикулярной проекции главной режущей кромки на осевую плоскость. Цилиндрическая фреза имеет только главную режущую кромку и характеризуется углом

, измеряют в плоскости, перпендикулярной проекции главной режущей кромки на осевую плоскость. Цилиндрическая фреза имеет только главную режущую кромку и характеризуется углом  , углом

, углом  и углом наклона зубьев

и углом наклона зубьев  . Угол

. Угол  определяют в плоскости, перпендикулярной главной режущей кромке. Угол

определяют в плоскости, перпендикулярной главной режущей кромке. Угол  определяют в плоскости, перпендикулярной оси вращения фрезы.

определяют в плоскости, перпендикулярной оси вращения фрезы.

Фрезы изготавливают с остроконечными (рис. 15.15,б) и затылованными (рис. 15.15,в) зубьями. Остроконечная форма зуба характеризуется линейными образующими передней и задней поверхностей. Заточку и последующую переточку затупившихся зубьев остроконечных фрез, как правило, выполняют по задней поверхности. В затылованном зубе задняя поверхность образована спиралью Архимеда. Такой зуб при его переточке по передней поверхности мало изменяется по диаметральному размеру и практически сохраняет исходную форму главной режущей кромки. Прочность кромки затылованного зуба больше, чем у остроконечного. Однако учитывая, что износ зубьев фрез преобладает по задней поверхности и затылованная форма требует применения специальных станков, большинство типов фрез выполняют остроконечными. Затылованный зуб имеют фрезы со сложной формой режущей кромки, например, фасонные.

Рис. 15.15. Форма, элементы, геометрия и схема заточки зубьев

Точностные показатели участков деталей, обработанных фрезерованием, изменяются в широких пределах и определяются многими факторами. В среднем можно считать, что точность размера и шероховатость обработанной поверхности составляют: при черновом фрезеровании 11 квалитет и RZ == 40-20 мкм; при чистовом фрезеровании 9 квалитет и RZ = 20-6,3 мкм; при тонком фрезеровании RZ = 6,3-3,2 мкм.

Применяемые станки различаются многими признаками: габаритными размерами и соответственно массой, числом и расположением осей шпинделей, конструкцией стола, степенью универсальности и другими.

Наиболее широко распространены консольно-фрезерные станки с горизонтальным (рис. 15.16,а) и вертикальным (рис. 15.16,б) расположением шпинделя 2, коническое отверстие которого предназначено для установки режущего инструмента и оправок. Горизонтально-фрезерный станок имеет хобот 3, на направляющих которого закрепляются подвески 4. Подвески служат дополнительными опорами для правого конца длинной оправки с инструментом. Направляющие 1 консольных станков несут консоль 5, которая может перемещаться вертикально и жестко закрепляться на направляющих. В горизонтально-фрезерных станках для повышения жесткости хобота предусматриваются кронштейны 6, нижние концы которых связаны с консолью. По горизонтальным направляющим 9 консоли могут перемещаться поперечные салазки 8, несущие стол 7 (рис. 15.16,б). Стол, на рабочую плоскость которого устанавливается заготовка или приспособление, может совершать продольное перемещение. Таким образом, заготовке сообщается продольная  , поперечная

, поперечная  или вертикальная

или вертикальная  подача. Привод подач имеет индивидуальный электродвигатель 10, расположенный на консоли.

подача. Привод подач имеет индивидуальный электродвигатель 10, расположенный на консоли.

Если конструкцией горизонтально-фрезерного станка предусматривается поворот стола и установка его под углом ±45° к оси шпинделя, станок называют универсальным. Станки, снабженные поворотным столом и поворотной шпиндельной головкой, которую можно поворачивать в двух взаимно перпендикулярных плоскостях, называют широкоуниверсальными. Консольные станки относятся к средним станкам. В самых крупных из них расстояние А от оси (или торца) шпинделя до рабочей поверхности стола достигает 450 мм, а размеры стола составляют 400х1600 мм.

Рис. 15.16. Консольно-фрезерные станки

Бесконсольно-фрезерные станки относятся к тяжелым станкам. По сравнению с консольными они менее универсальны, но обладают большей жесткостью. Стол станка перемещается по неподвижной станине в двух направлениях: продольном и поперечном. Двигаться вертикально может только шпиндельная бабка, которая допускает поворот вокруг горизонтальной оси, что используется для фрезерования наклонных поверхностей с поперечной подачей. Мощность привода позволяет с высокими скоростями обрабатывать плоскости крупногабаритных корпусных деталей. В станках предусмотрено автоматическое переключение рабочего хода на быстрый обратный с остановкой в исходном положении. Управление рабочими и установочными перемещениями выполняют при помощи выносного кнопочного пульта.

В продольно-фрезерных станках стол может перемещаться только в одном - продольном направлении. Станки изготавливают одностоечными и многостоечными. По массе одностоечные станки принадлежат к средним станкам, двухстоечные - к тяжелым, а отдельные модели - к уникальным.

В карусельно-фрезерных и барабанно-фрезерных станках рабочие столы совершают круговую рабочую подачу. Заготовки закрепляются в приспособлениях, устанавливаемых на плоскость круглого и грани барабанного столов. Многие конструкции станков имеют два и более шпинделей, что позволяет вести одновременно обработку несколькими фрезами. Станки допускают загрузку - выгрузку заготовок без остановки медленно вращающихся карусели или барабана. Непрерывная обработка делает станки высокопроизводительными. Их широко применяют серийном и массовом производствах.

Заготовки устанавливают и закрепляют на столах фрезерных станков при помощи различных приспособлений, начиная от прихватов, призм и заканчивая высокопроизводительными специальными.

Делительные головки позволяют повернуть установленную заготовку на любой угол или любую часть окружности, медленно вращать заготовку при фрезеровании винтовой канавки.

Технологические возможности фрезерных станков расширяют головки, изменяющие положение оси фрезы, долбежные головки, накладные копировальные столы, другие дополнительные устройства. В условиях серийного и массового производства применяют специальные приспособления к станкам общего назначения и специальные станки.

Шлифование

Под шлифованием понимают процесс обработки заготовок резанием при помощи шлифовального круга — инструмента, имеющего форму тела вращения и состоящего из абразивных зерен и связующего их материала. При вращении круга наиболее выступающие из связки зерна, контактируя с заготовкой, снимают с ее поверхности тонкие стружки. Большинство из них, сгорая, образуют пучок искр.

Геометрия каждого отдельного зерна отличается случайным характером и отрицательными передними углами. Часть сильно округленных зерен не режет, а упруго-пластически деформирует материал поверхностного слоя заготовки. При огромном количестве зерен на поверхности круга и высокой скорости шлифования (до 100 м/с) температура в зоне резания достигает 1000—1500 °С. Для сведения к минимуму нежелательных последствий влияния высокой температуры (образование прижогов и трещин на шлифуемой поверхности, структурные превращения в поверхностном слое и др.) в зону резания обильно подается смазывающе-охлаждающая жидкость. Абразивные зерна круга имеют высокую твердость, что позволяет обрабатывать шлифованием заготовки из самых разнообразных материалов. Во многих случаях (твердые материалы, закаленные стали и др.) шлифование является предпочтительным и даже единственно возможным технологическим методом. Совместная работа многих хаотически расположенных зерен на каждом участке обрабатываемой поверхности позволяет обеспечить шлифованием точность размера до 7—6 квалитетов и шероховатость поверхности до RZ = 6,3—0,4 мкм. С увеличением размера зерен точность обработки снижается, но растет производительность шлифования, которое часто используют и для обдирки заготовок.

В процессе шлифования абразивные зерна затупляются, нагрузка на них увеличивается и они выкрашиваются, что приводит к самозатачиванию круга. Однако неравномерный износ и забивание шлифовальными отходами пор круга приводит к потере им первоначальных режущих свойств. Восстанавливают режущие свойства круга правкой. При правке оголяют свежие зерна и придают кругу правильную геометрическую форму.

Способность шлифовального круга к производительной и точной обработке определяется свойствами абразивного и связующего материалов, зернистостью, твердостью и структурой крупа.

Абразивные материалы могут быть синтетическими или природными (естественными). К синтетическим относятся электрокорунд (Аl2О3), карбид кремния (SiC), карбид бора (В4С) и другие материалы. Различают: электрокорунд нормальный (Э), белый (ЭБ) и монокорунд (М); карбид кремния черный (КЧ) и зеленый (КЗ). Карбид бора, обладающий особо высокой твердостью, применяется в виде паст для отделочной обработки. Из природных материалов используют главным образом алмаз.

Абразивные материалы в зависимости от размеров отдельных частиц делят на зерна и порошки. Наиболее мелкие частицы, размер которых измеряют в микрометрах, образуют микропорошки.

Материал, скрепляющий между собой зерна абразива, называют связкой. Наиболее широко применяемыми являются связки керамическая, бакелитовая и вулканитовая. Керамическая связка отличается высокой стойкостью к теплу, воде и агрессивным средам, но является хрупкой. Бакелитовая (на основе феноло-формальдегидной смолы) и вулканитовая (на основе каучука, превращенного при вулканизации в эбонит) связки обладают эластичностью, но боятся высоких температур и менее стойки к агрессивным средам.

Под твердостью шлифовального круга понимают способность связки удерживать зерно от вырывающей внешней силы. Предусматривается семь классов твердости: мягкие (М), среднемягкие (СМ), средние (С), среднетвердые (СТ), твердые (Т), весьма твердые (ВТ) и чрезвычайно твердые (ЧТ).

Структура круга определяется соотношением объемов зерен, связки и пор. Она характеризуется номером, с увеличением которого плотность круга уменьшается.

В маркировку круга, которая наносится на его торцовой поверхности, кроме рассмотренных характеристик входят форма круга, основные размеры и максимальная допустимая скорость шлифования.

При выборе шлифовального круга необходимо стремиться, чтобы он работал в условиях самозатачивания и продолжительное время сохранял свою форму. Обычно для шлифования твердых материалов рекомендуется применять мягкие круги, а для обработки мягких материалов — твердые круги. В ряде случаев от этой общей рекомендации приходится отступать. Так, для обработки меди следует назначить мягкий круг, чтобы облегчить его самозатачивание. Иначе поры круга быстро забьются снимаемой стружкой, и круг потеряет режущие свойства.

В связи с появлением синтетических алмазов получило широкое распространение алмазное шлифование. Режущие кромки зерен алмаза в несколько раз острее, твердость в два и более раз выше в сравнении с большинством синтетических абразивных материалов. Алмазный круг состоит из алюминиевого, стального или пластмассового корпуса и алмазоносного слоя, составляющего 1,5—3 мм. В качестве связки зерен алмаза используют бакелиты и металл. Объемное содержание алмазов в алмазоносном слое характеризуется концентрацией, выражаемой в процентах. Наряду с алмазом успешно применяется кубический нитрид бора (эльбор).

Применяя различные станки, можно обработать шлифованием большинство требующих точной обработки поверхностей деталей машин. Для всех шлифовальных станков главное движение резания выполняет вращающийся с большой скоростью круг. Для его балансировки станки снабжают специальными приспособлениями. Для правки затупившегося круга предусматриваются державки с алмазным наконечником или иное устройство.

Круглошлифовальные станки предн

|

|

|