|

Абразивно-жидкостная отделка

|

|

|

|

Отделка объемно-криволинейных, фасонных поверхностей обычными методами вызывает большие технологические трудности. Метод абразивно-жидкостной отделки позволяет решить задачу сравнительно просто.

На обрабатываемую поверхность, имеющую следы предшествующей обработки, подают струи антикоррозионной жидкости со взвешенными частицами абразивного порошка (рис. 15.19, а). Водно-абразивная суспензия перемещается под давлением с большой скоростью. Частицы абразива ударяются о поверхность заготовки и сглаживают микронеровности.

Интенсивность съема обрабатываемого материала регулируют зернистостью порошка, давлением струи и углом. Изменяя скорость полета и размер свободных абразивных зерен, можно увеличить или уменьшить степень пластической деформации и шероховатость поверхности. Жидкостная пленка, покрывающая обрабатываемую поверхность b, играет очень важную роль. Абразивные зерна, попадающие на микровыступы, легко преодолевают ее сопротивление и удаляют металл. Те же зерна, которые попадают на впадины, встречают большее сопротивление жидкости и съем материала замедляется, поэтому шероховатость поверхности уменьшается. В качестве абразива часто применяют электрокорунд. В суспензии содержится 30 - 35 % абразива (по массе). На рис. 15.19, б показана схема жидкостного полирования, обрабатываемая заготовка 3 сложного профиля перемещается (v1, Snp) в камере 4 так, что все ее участки подвергаются полированию. Абразивная суспензия 1, помещенная в баке 2, подается насосом 6 в рабочую камеру через твердосплавное сопло 5. Отработанная суспензия падает обратно в бак 2 и может быть использована многократно. Метод жидкостного полирования особенно успешно применяют при обработке фасонных внутренних поверхностей. В этом случае сопло вводится в полость заготовки, которая совершает вращательные и поступательные перемещения в зависимости от профиля полируемой поверхности.

|

|

|

Притирка поверхностей

Поверхности деталей машин, обработанные на металлорежущих станках, всегда имеют отклонения от правильных геометрических форм и заданных размеров. Эти отклонения могут быть устранены притиркой (доводкой). Этим методом достигаются наивысшая точность и наименьшая шероховатость поверхности.

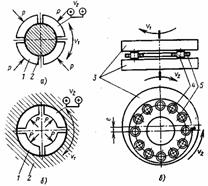

Рис. 15.20. Схемы притирки поверхностей

Процесс осуществляется с помощью притиров соответствующей геометрической формы. На притир наносят притирочную пасту или мелкий абразивный порошок со связующей жидкостью. Материал притиров должен быть, как правило, мягче обрабатываемого материала. Паста или порошок внедряются в поверхность притира и удерживаются ею, по так, что при относительном движении каждое абразивное зерно может снимать весьма малую стружку. Поэтому притир можно рассматривать как очень точный абразивный инструмент. Притир или заготовка должна совершать разнонаправленные движения. Наилучшие результаты дает процесс, в ходе которого траектории движения каждого зерна не повторяются. Микронеровности сглаживаются за счет совокупного химико-механического воздействия на поверхность заготовки. Толщина жидкостного слоя между притиром и заготовкой должна быть меньше высоты выступающих из притира режущих зерен и определяется вязкостью связующей жидкости. Если эта толщина оказывается больше высоты выступающих зерен, то процесс притирки прекратится, так как зерна не будут соприкасаться с обрабатываемой поверхностью. В качестве абразива для притирочной смеси используют порошок электрокорунда, карбидов кремния и бора, оксиды хрома и железа и др. Притирочные пасты состоят из абразивных порошков и химически активных веществ, например олеиновой и стеариновой кислот, играющих одновременно роль связующего материала. Материалами притиров являются серый чугун, бронза, красная медь, дерево. В качестве связующей жидкости используют машинное масло, керосин, стеарин, вазелин. Схема притирки наружной цилиндрической поверхности приведена на рис. 15.20, а. Притир 1 представляет собой втулку с прорезями, которые необходимы для полного его прилегания под действием сил Р к обрабатываемой заготовке 2 по мере ее обработки. Притиру сообщают возвратно-поступательное движение v2 и одно временно возвратно-вращательное движение vt. Возможно также равномерное вращательное движение заготовок 2 с наложением движения у2. Аналогичные движения осуществляются при притирке отверстий (рис. 15.20, б), однако притир должен равномерно разжиматься действием сил Р. Приведенные схемы осуществляюсь вручную и на металлорежущих станках. Плоские поверхности притирают также вручную или на специальных доводочных станках. Заготовки располагаются между двумя чугунными дисками в окнах сепаратора. Диски-притиры имеют плоские торцовые поверхности и вращаются в противоположных направлениях с разными частотами вращения. Сепаратор относительно дисков расположен эксцентрично. Поэтому при вращении дисков притираемые детали совершают сложные движения со скольжением, и металл снимается одновременно с их параллельных торцов.

|

|

|

Хонингование

Хонингование применяют для получения поверхностей высокой точности и малой шероховатости, а также для создания специфического микропрофиля обработанной поверхности в виде сетки. Такой профиль необходим для удержания смазочного материала при работе машины (например, двигателя внутреннего сгорания) на поверхности ее деталей.

Поверхность неподвижной заготовки обрабатывают мелкозернистыми абразивными брусками, которые закрепляют в хонинговальной головке (хоне). Бруски вращаются и одновременно перемещаются возвратно-поступательно вдоль оси обрабатываемого цилиндрического отверстия высотой h (рис. 15.21, а). Соотношение скоростей v1/v2 указанных движений составляет 1,5- 10 и определяет условия резания. Схема обработки по сравнению с внутренним шлифованием имеет преимущества: отсутствует упругий отжим инструмента, реже наблюдается вибрация, резание происходит более плавно. При сочетании движений на обрабатываемой поверхности по-I является сетка микроскопических винтовых царапин - следов перемещения абразивных зерен. Угол пересечения этих следов зависит от соотношения скоростей. На рис. 15.21, б приведена развертка внутренней цилиндрической поверхности заготовки и схема образования сетки. Крайние нижнее 1 и верхнее 2 положения абразивных брусков устанавливают так, что создается перебег n. Он необходим для того, чтобы образующие отверстия получались прямолинейными даже при неравномерном износе брусков. Совершая вращательное движение, абразивные бруски при каждом двойном ходе начинают резание с новых положений 3 хона с учетом смещения t по углу. Поэтому исключается наложение траекторий абразивных зерен. Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как могут раздвигаться в радиальных направлениях механическими, гидравлическими или пневматическими устройствами. Давление брусков должно контролироваться. Хонингованием исправляют погрешности формы от предыдущей обработки в виде отклонений от круглости, цилиндричности и т. п., если общая толщина снимаемого слоя не превышает 0,01-0,2 мм. Погрешности расположения оси отверстия (например, отклонение от прямолинейности) этим методом не исправляются, так как режущий инструмент самоустанавливается по отверстию.

|

|

|

Рис. 15.21. Схема хонинговапия отверстий Рис. 15.22. Схемы отделки суперфинишированием

Различают предварительное и чистовое хонингование. Предварительное хонингование используют для исправления погрешностей предыдущей обработки, а чистовое - для получения малой шероховатости поверхности. Хонинговальные бруски изготовляют из электрокорунда или карбида кремния, как правило, на керамической связке. Для чистового хонингования хорошие результаты дают бруски на бакелитовой связке. Все шире применяют алмазное хонингование, преимущества которого состоят в эффективном исправлении погрешностей геометрической формы обрабатываемых отверстий и увеличении стойкости брусков. Бруски закрепляются в державках хона приклеиванием ацетоно-целлулоидным клеем или жидким стеклом. Конструкции головок предусматривают расположение в них механизма радиального перемещения державок с брусками. Число брусков в хонинговальной головке должно быть кратно трем, поэтому в головке всегда найдутся три бруска, которые будут обрабатывать реальную поверхность отверстия, имеющего погрешности формы от предыдущей обработки и превращать ее в поверхность, близкую к круговому цилиндру. Хонингование проводят при обильном охлаждении зоны резания смазочно-охлаждающими жидкостями - керосином, смесью керосина (80-90 %) и веретенного масла (10-20 %), а также водно-мыльными эмульсиями. Наибольшее распространение хонингование получило в автотракторной и авиационной промышленности.

|

|

|

Суперфиниш

Суперфинишем в основном уменьшают шероховатость поверхности, оставшуюся от предыдущей обработки. При этом изменяются глубина и вид микронеровностей, обрабатываемые поверхности получают сетчатый рельеф. Поверхность становится чрезвычайно гладкой, что обеспечивает более благоприятные условия взаимодействия трущихся поверхностей.

Поверхности обрабатывают абразивными брусками, устанавливаемыми в специальной головке. Для суперфиниша характерно колебательное движение брусков наряду с движением заготовки. Процесс резания происходит при давлении брусков 50000-300000 Па и в присутствии смазочного материала малой вязкости. Схема обработки наружной цилиндрической поверхности приведена на рис. 15.22, а. Плотная сетка микронеровностей создается сочетанием трех движений: вращательного Sкp заготовки, возвратно-поступательного Snp и колебательного брусков со скоростью v. Амплитуда колебаний брусков составляет 1,5 - 6 мм, а частота 400 - 1200 колебаний в минуту. Движение v ускоряет процесс съема металла и улучшает однородность поверхности. Бруски, будучи подпружиненными, самоустанавливаются по обрабатываемой поверхности. Соотношение скоростей Sкp/v в начале обработки должно составлять 2 - 4, а в конце 8 - 16. Процесс характеризуется сравнительно малыми скоростями резания (5 - 7 м/мин). Важную роль играет смазочно -охлаждающая жидкость. Масляная пленка покрывает обрабатываемую поверхность, но наиболее крупные микровыступы (рис. 15.22, б) прорывают ее и в первую очередь срезаются абразивом. Давление брусков на выступы оказывается большим. По мере дальнейшей обработки давление снижается, так как все большее число выступов прорывает масляную пленку. Наконец, наступает такой момент (рис. 15.22, в), когда давление бруска не может разорвать пленку, она становится сплошной. Создаются условия для жидкостного трения. Процесс отделки автоматически прекращается. В качестве жидкости используют смесь керосина (80-90 %) с веретенным или турбинным маслом (20-10 %). При обработке сталей лучших результатов достигают при применении брусков из электрокорунда, при обработке чугуна и цветных металлов - из карбида кремния. В большинстве случаев применяют бруски на керамической и бакелитовых связках. Большое влияние на ход процесса оказывает твердость брусков. Алмазные бруски увеличивают не только производительность обработки, но и стойкость инструмента в 80-100 раз. Алмазные бруски работают на тех же режимах, что и абразивные, но с давлением, большим на 30-50 %. Размеры и форма абразивных брусков определяются размерами и конфигурацией обрабатываемой заготовки. Чаще всего для суперфиниша используют два бруска, а при обработке крупных деталей - три или четыре. Обычно суперфиниширование не устраняет погрешности формы, полученные на предшествующей обработке (волнистость, конусность, овальность и др.), но усовершенствование процесса позволяет снимать увеличенные слои металла, использовать особые режимы обработки. В этом случае погрешности предыдущей обработки значительно уменьшаются.

|

|

|

|

|

|