|

Специализированный подвижной состав

|

|

|

|

К специализированному подвижному составу (СПС) автомобильного транспорта относятся автомобили и автопоезда, предназначенные для перевозки одного или нескольких однородных грузов и оборудованные различными приспособлениями и устройствами, которые устанавливаются на шасси базового автомобиля

и обеспечивают механизацию погрузочно-разгрузочных работ, сохранность грузов, сокращают загрязнение окружающей среды. Наибольшее распространение получили

• фургоны общего назначения и для перевозки промышленных, продовольственных товаров, изотермические и рефрижераторы;

• цистерны для перевозки нефтепродуктов, пищевых продуктов, сыпучих продуктов;

• самопогрузчики и контейнеровозы;

• автопоезда для перевозки длинномерных и тяжеловесных грузов и др.

С точки зрения организации и технологии выполнения работ технического обслуживания и ремонта к этой группе автомобилей примыкают, хотя по действующей классификации и не входят в нее, автомобили-самосвалы, включая внедорожные.

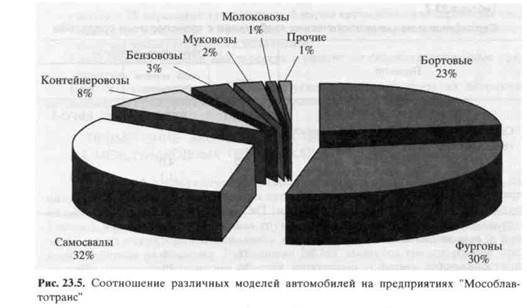

По конструкции кузова парк грузовых автомобилей, %, всех отраслей экономики России (и подотрасли "Автомобильный транспорт") распределяется следующим образом:

• бортовые - 48,3 (30,7);

• самосвалы - 25,5 (35,0);

• фургоны-10,9 (17,5);

• рефрижераторы - 0,6 (1,9);

• цистерны - 6,2 (6,5);

• лесовозы - 1,1 (0,6);

• прочие - 7,4 (7,8).

На конкретных предприятиях это соотношение может быть другим (рис. 23.5).

Удельный вес СПС в общем объеме грузового парка Италии составляет 84%, Англии - 78%, США - 92%. Объемы выпуска и номенклатура СПС растут. Например, на базе шасси автомобиля КамАЗ выпускается по заказу потребителей свыше 94 моделей специализированной автомобильной техники.

|

|

|

Для обеспечения работоспособности специализированного подвижного состава применяется планово-предупредительная система технического обслуживания (см.

гл. 7). Однако организация и технология ТО и ремонта СПС имеет особенности, вызванные наличием дополнительного сложного оборудования, увеличением статической нагрузки на шасси автомобиля, более тяжелыми условиями эксплуатации, действием на кузов дополнительных нагрузок и вибрации при перевозке грузов и др.

Во-первых, возрастает перечень и трудоемкость работ по техническому обслуживанию автотранспортного средства, что вызывает необходимость корректирования нормативов ТО и ремонта, увеличения отдельных участков, цехов и количества ремонтных рабочих. В зависимости от сложности специализированного оборудования трудоемкость ТО и ТР возрастает по сравнению с базовым автомобилем на 10-20%, а периодичность ТО и ремонта автомобиля и норма пробега автомобиля и агрегатов до капитального ремонта изменяются в зависимости от условий эксплуатации (см. гл. 7-8).

Во-вторых, требуется дополнительная специальная подготовка инженерно-технического персонала и ремонтных рабочих.

В-третьих, изменяются некоторые требования к производственно-технической базе предприятия (применение дополнительного технологического оборудования, необходимость увеличения высоты проездных ворот и производственных помещений, выделение специальных постов и участков и т.д.).

В-четвертых, в зависимости от сложности специального оборудования и режимов использования его техническое обслуживание может быть:

• совместным, т.е. одновременно с базовым автомобилем, в рамках установленных видов ТО (ЕО, ТО-1, ТО-2, СО) и откорректированных периодичностей (фургоны, автомобили-самосвалы, панелевозы и др.);

• раздельным, при котором применяют виды и периодичности ТО специального оборудования, установленные заводами-изготовителями. При этом периодичности ТО устанавливаются в часах работы оборудования (рефрижераторы, цементовозы, и др.), а ТО и ремонт выполняется специализированной бригадой. Работы при этом проводятся как на постах, так и на специальных участках.

|

|

|

Специализированное оборудование автомобилей включает типовые системы, агрегаты, механизмы, соединения и детали (редукторы, коробки отбора мощности, карданы, насосы, фильтры, гидро- и пневмосистемы, крепежные соединения и др.), при обслуживании и ремонте которых выполняются стандартные уборочно-моечные, контрольно-диагностические, смазочные, крепежные, регулировочные, разборочно-сборочные и другие работы (см. гл. И), и специфические элементы конструкции, свойственные данному виду СПС, особенности обслуживания которых рассмотрены ниже.

Автофургон - это грузовое автотранспортное средство, имеющее закрытый кузов и предназначенное для перевозки различных товаров, продуктов, скоропортящихся грузов и живности, может оснащаться грузоподъемной площадкой. В этом случае состоит из фургона, площадки, узлов подъема и опускания площадки, гидрооборудования (коробка отбора мощности, насос, гидроцилиндр, маслобак, трубопроводы) и пультов управления.

При техническом обслуживании автофургона особое внимание необходимо уделить:

регулярной уборке, мойке и дезинфекции (при перевозке пищевых продуктов) фургона, проверке исправности фиксаторов, дверей и их запоров, внутреннего оборудования кузова, состояния каната, поддерживающих цепей, грузоподъемной площадки;

смазочно-заправочным работам - смазке петель дверей, роликов ползуна, каната, замене масла в гидросистеме.

Периодически, но не реже чем через каждые 6 мес, должно производиться техническое освидетельствование грузоподъемного механизма, при котором осуществляются его осмотр, статические и динамические испытания. Для автофургона в изотермическом исполнении необходимы дополнительные работы по проверке состояния изоляции стенок кузова и дверей, уплотнений дверных проемов. Особое внимание следует уделять изоляции вокруг монтажных отверстий.

Автомобиль вне зависимости от формы собственности может осуществлять перевозки пищевых продуктов только при наличии санитарного паспорта.

|

|

|

Уборку и мойку подвижного состава, занятого на перевозках пищевых продуктов необходимо производить ежедневно по возвращении с линии, а автомобилей-цистерн для перевозки молока, растительного масла, пива и других жидких пищевых продуктов, промывать после каждого слива, с отметкой в товарно-транспортной накладной "машина промыта" и подписью мойщика. По мере необходимости, но не реже 1 раза в 10 дней производится дезинфекция автомобиля.

Автопредприятия и организации, выполняющие санитарную обработку кузовов подвижного состава, приказом или распоряжением назначают ответственное лицо за мойку, обработку и контроль за их состоянием.

Режим санитарной обработки:

а) уборка кузова и кабины - с помощью щеток, веников или промышленного

пылесоса;

б) наружная мойка кузова автомобиля - щелочной водой (температура 35-

40 °С) вручную или на механизированных моечных установках, с дальнейшим опо

ласкиванием водой;

в) мойка внутренней поверхности кузова автомобиля - моющим раствором

(температура 60-70 °С, расход моющих средств 1 л на 1 м2 поверхности) при помо

щи щеток или струйной установки;

г) ополаскивание кузова до полного удаления остатков моющего раствора,

сушка и проветривание.

Дезинфекцию кузова автомобиля можно производить только в том случае, если он хорошо отмыт (очищен) от остатков перевозимых пищевых продуктов. Дезинфекция внутренней поверхности кузова должна проводиться дезинфицирующим 2-3%-ным осветленным раствором хлорной извести с содержанием активного хлора 250 мг/л), выдержка дезинфицирующего раствора 10 мин. Расход составляет 0,5 л раствора на 1 м2 обрабатываемой поверхности. После дезинфекции кузов необходимо тщательно промыть горячей водой, просушить и проветрить до полного исчезновения запаха хлора.

Авторефрижератор представляет собой автомобиль-фургон (прицеп, полуприцеп) с изотермическим кузовом и холодильной установкой. Коэффициент теплопередачи изотермического кузова должен быть не выше 0,4 Вт/м2 • К.

|

|

|

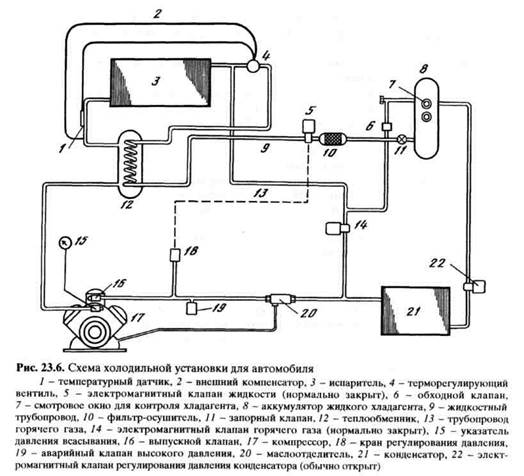

Холодильная установка - это сложное устройство, которое состоит из компрессора, конденсатора, испарителя, блока управления, маслоотделителя, фильтра-осушителя и других приборов (рис. 23.6). Большинство холодильных установок осуществляют охлаждение и обогрев и называются холодильно-обогревательными установками. Холодильные установки обеспечивают поддержание температурного режима от -25 °С до +12 °С в изотермических кузовах автомобилей-фургонов, прицепов и полуприцепов объемом от 2 до 120 м3.

Удовлетворяя требования перевозчиков продуктов питания, производители холодильных установок выпускают мультитемпературные системы, позволяющие обеспечивать различную температуру в многосекционных кузовах.

Холодильная установка автомобилей малой и средней грузоподъемности обычно имеет два компрессора: компрессор с приводом от двигателя автомобиля (непосредственно через клиноременную передачу или от автомобильного гене-

ратора), который называют дорожным, и стояночный компрессор с приводом от электродвигателя и питанием от внешней электросети.

В автомобилях средней и большой грузоподъемности устанавливается один компрессор с приводом от автономного двигателя, обычно дизеля. Для привода компрессора и охлаждения груза на стоянках авторефрижераторы могут дополнительно комплектоваться резервным электродвигателем (напряжение 220, 380 В, мощность 3-11 кВт) с питанием от внешней электросети.

Холодильные установки имеют два варианта управления: электромеханический и микропроцессорный.

Управление на базе микропроцессора - наиболее надежная система управления - имеет следующие преимущества:

• наличие автоматического пускового устройства обеспечивает легкость запуска двигателя;

• большой дисплей позволяет легко считывать информацию о работе холодильной установки;

• использование автоматической системы старт/стоп дает до 75% экономии топлива, снижает эксплуатационные расходы за счет увеличения интервалов между плановыми обслуживаниями и продлевает срок службы холодильного агрегата;

• система самодиагностики и предупреждения дает полную картину эксплуа

тационных показателей в реальном времени; дефекты обнаруживаются сразу

после появления.

На экране дисплея отображаются следующие параметры холодильной установки:

1. Давление всасывания хладагента.

2. Счетчик моточасов при работе холодильной установки от дизеля.

3. Температура двигателя холодильной установки.

4. Температура воздуха на входе в испаритель.

|

|

|

5. Температура воздуха на выходе из испарителя.

6. Температура воздуха в глубине кузова.

7. Наружная температура воздуха.

8. Температура хладагента на выходе из компрессора.

9. Напряжение аккумуляторной батареи холодильной установки.

10. Счетчик моточасов при работе холодильной установки от электродвигателя.

11. Сигналы проверки программного обеспечения.

12. Серийный номер нижний.

13. Серийный номер верхний.

14. Счетчик моточасов до 1-го обслуживания.

15. Счетчик моточасов до 2-го обслуживания.

16. Счетчик общего количества моточасов.

Возможные неисправности, отображаемые на дисплее, для холодильного агрегата с приводом от автономного двигателя и микропроцессорной системой управления представлены ниже:

• низкое давление масла в двигателе - проверить уровень масла;

• перегрев двигателя - проверить уровень охлаждающей жидкости, ремни и загрязненность радиатора;

• высокое давление нагнетания в компрессоре - проверить все ремни, проверить загрязненность конденсатора и помехи прохождению воздуха;

• не запускается двигатель;

• низкое напряжение на клеммах аккумуляторной батареи - проверить кабель и электрические соединения;

• высокое напряжение зарядки аккумуляторной батареи; для защиты электрической системы микропроцессор останавливает работу холодильного агрегата;

• нарушение работы холодильной установки в режиме оттаивания;

• отсутствие зарядки аккумуляторной батареи при работающем двигателе;

• неисправность стартера двигателя холодильной установки;

• высокая рабочая температура компрессора - проверить все ремни, проверить загрязненность конденсатора и наличие помех прохождению воздуха;

• выход из строя датчика температуры воздуха на выходе из испарителя;

• предупреждение о необходимости проведения первого технического обслуживания;

• предупреждение о необходимости проведения второго технического обслуживания и др.

Предприятия-изготовители холодильных установок рекомендуют проводить техническое обслуживание и ремонт своих холодильных агрегатов на сервисных центрах. Предусмотрена четырех-пятиуровневая организация технического обслуживания холодильных агрегатов (табл. 23.8, 23.9). Периодичность ТО устанавливается для холодильных агрегатов с приводом от двигателя автомобиля - в километрах пробега шасси, для холодильного оборудования с приводом от автономного двигателя - по наработке в часах. Поэтому как на автономный двигатель, так и на электродвигатель устанавливаются счетчики моточасов.

Техническое обслуживание холодильного оборудования с автономным двигателем проводится со следующей периодичностью: обслуживание А - 500-1000 ч, В - 1200-1500 ч, С - 2200-4500 ч, D - 3000-7000 ч.

Техническое обслуживание и текущий ремонт холодильных агрегатов производится непосредственно на кузове автомобиля-фургона, прицепа или полуприцепа. В случае сложного ремонта холодильный агрегат демонтируют с кузова.

Высота ворот производственного здания должна обеспечивать беспрепятственный въезд в производственную зону нерасцепленных авторефрижераторов-полуприцепов, высота которых достигает 4 м.

При техническом обслуживании холодильного агрегата необходимо использовать исправные лестницы, подставки с ограждениями, ремни безопасности. Мон-

таж-демонтаж холодильных установок должен проводиться с применением подъемно-транспортного оборудования грузоподъемностью до 1 т.

При техническом обслуживании авторефрижератора особое внимание необходимо уделить

• проверке состояния кузова - дверей, уплотнителей, замков, герметичности всех соединений; контролю и устранению повреждений стен и термоизоляции кузова, очистке дренажных трубопроводов и воздуховодов;

• проведению смазочно-заправочных работ - замене масляного, топливного и воздушного фильтров, замене моторного масла в двигателе (через 500-3000 ч в зависимости от типа холодильного агрегата и применяемого масла) и в компрессоре, проверке уровня хладагента (через смотровое окно ресивера), замене охлаждающей жидкости в двигателе (1 раз в 2 года), замене фильтра-осушителя хладагента;

• проверке и техническому обслуживанию холодильного агрегата - очистке змеевиков конденсатора и испарителя от насекомых, грязи и мусора, осмотру и проверке натяжения приводных ремней (допускается прогиб ремней 12 мм на середине расстояния между шкивами), калибровке термостата и термометра (в водяной бане при 0 °С), проверке производительности компрессора и создаваемого им давления.

Перед проведением профилактических или ремонтных работ необходимо обесточить холодильную установку, отсоединив внешний электрический кабель и убедиться, что главный переключатель установлен в положение "выключено".

При ремонте холодильных установок необходимо осуществлять сбор и повторное использование или утилизацию хладагента. В современных холодильных установках используются разрешенные Международной конвенцией озононеразру-шающие хладагенты R134A, R404A. Тем не менее при работе с ними необходимо соблюдать меры предосторожности. Хладагент может стать причиной обморожения, серьезных ожогов или слепоты.

Испаритель и конденсатор выполнены из трубок с охлаждающими ребрами, которые могут быть причиной травмы. Поэтому при обслуживании холодильного агрегата рекомендуется надевать защитные перчатки.

Автомобильная цистерна - это специализированное автотранспортное средство, предназначенное для бестарной перевозки жидких, газообразных и некоторых видов сыпучих грузов в специальных емкостях, устанавливаемых на шасси. Особенностью эксплуатации автоцистерн является то, что они, как правило, используются только для перевозки конкретных видов грузов.

Техническое обслуживание автоцистерн рассмотрим на примере автоцистерн для перевозки нефтепродуктов и молока.

Автоцистерна для перевозки нефтепродуктов смонтирована на шасси автомобиля и состоит из следующего специального оборудования: цистерны, топливного насоса с приводом, приемо-раздаточной арматуры с рукавами, фильтров для очистки, контрольно-измерительных приборов, средств пожаротушения и заземления.

При ТО и ТР автоцистерны для перевозки нефтепродуктов особое внимание следует уделять

• обеспечению безопасности - ежедневно проверять герметичность соединений

трубопроводов и арматуры, действие приборов освещения и световой

сигнализации; комплектность и исправность средств пожаротушения и

заземления (металлическая цепь походного заземления надежно крепится к

цистерне; часть ее, лежащая на земле, должна быть не менее 200 мм;

заземляющее устройство должно иметь трос длиной 5 м, одним концом

прикрепленный к цистерне, другим - соединенный с металлическим штырем

длиной 0,5 м, заглубляемым в землю);

• надежности крепления корпуса цистерны к раме шасси, трубопроводов, насоса и других узлов, работоспособности дыхательного клапана (клапан должен свободно перемещаться при нажатии на стержень рукой), герметичности корпуса и состоянию покрытия на внутренней поверхности цистерны, герметичности крышки горловины; состоянию напорно-всасывающих рукавов (рукава, имеющие трещины, проколы, отслоения резины, обрывы токопроводников заменяются новыми), состоянию и креплению проводников системы электрооборудования, состоянию и правильности показаний всех приборов;

• смазочно-заправочным работам - смазке подшипников насоса, троса заземляющего устройства, промывке отстойника цистерны и воздушного фильтра, смене масла в гидросистеме привода насоса.

Запрещается производить какие-либо работы с электрооборудованием при включенном питании. Осматривать электрооборудование, заменять предохранители разрешается только при отключенной аккумуляторной батарее.

Запрещается применять при выполнении ТО все виды открытого огня, устанавливать ближе 3 м от цистерны агрегаты, являющиеся источником искрения или пламени.

Перед ремонтом, консервацией и очисткой автоцистерны необходимо

а) слить топливо;

б) наполнить цистерну водой, предварительно закрыв патрубки заглушками,

открыть задвижку и произвести перемешивание воды с целью вытеснения остатков

топлива; слить воду;

в) пропарить цистерну в течение 6 ч, продуть воздухом в течение 30-40 мин,

вновь наполнить ее водой и повторить перемешивание;

г) слить воду и просушить цистерну в течение 5 сут. с обязательной продувкой

не менее 2 раз в день.

В период проветривания люк должен быть открыт, автоцистерна должна быть ограждена. Допуск людей в цистерну и производство работ начинаются только после отбора проб газоанализатором.

Работающий внутри цистерны должен быть снабжен спецодеждой, мягкой обувью, ковриком (резиновым, тканевым и т.д.), исправным изолирующим противогазом или противогазом с длинным гофрированным шлангом, конец которого должен быть открыт и выходить в зону с чистым воздухом; должен быть опоясан страховочным поясом с лямками и прочно привязанным к нему страховочным канатом, свободный конец которого должен находиться в руке страхующего на площадке цистерны. Место выполнения работ должно быть оборудовано средствами первой медицинской помощи. При работе внутри цистерны необходимо пользоваться исправными ключами из неискровых материалов. Осевшая грязь внутри цистерны удаляется жесткими капроновыми щетками, чтобы исключить искрообразование.

Автоцистерна для перевозки молока предназначена для бестарной перевозки охлажденного молока к месту его переработки. Состоит из алюминиевой цистерны, люков с крышками, молокопроводов и механизмов управления.

Перед каждым рейсом необходимо проверять крепление цистерны к каркасу; надежность запора и плотность закрывания крышек горловин; плотность закрывания сливных клапанов и заглушек.

Ежедневно необходимо следить за содержанием цистерны в чистоте в соответствии с правилами перевозки молочной продукции; за своевременной мойкой всех частей автоцистерны, соприкасающихся с молоком, за исправностью механизмов управления, панелей управления, прокладок и уплотнений. Молочные цистерны после каждого рейса должны промываться, дезинфицироваться и оплом-бироваться, о чем делается соответствующая отметка в путевом документе. Мойка

и дезинфекция молочных цистерн должны осуществляться в соответствии с "Инструкцией по санитарной обработке оборудования на предприятиях молочной промышленности" моющей станцией предприятия молочной промышленности моющим и дезинфицирующим растворами под давлением не менее 0,3 МПа.

При техническом обслуживании особое внимание уделять целостности защитного покрытия цистерны (в случае скола или отслаивания краски поврежденное место зачистить и подкрасить пентафталевой эмалью), смазке деталей механизма управления.

Один раз в год необходимо проводить государственную поверку автоцистерны.

Автобетоносмеситель предназначен для транспортирования отдозированных сухих компонентов бетонной смеси, приготовления бетонной смеси в пути следования или по прибытии на строительный объект, а также для доставки готовой бетонной смеси и выдачи ее потребителю.

Автобетоносмесители имеют следующее специальное оборудование: смесительный барабан, привод барабана (автономный двигатель или привод от коробки отбора мощности, гидростатическая трансмиссия, редуктор), загрузочно-разгрузоч-ное устройство, систему подачи воды, систему управления.

ТО-1 смесителя рекомендуется проводить через 150-250 ч работы (зависит от модели автобетоносмесителя), ТО-2 - через 500 ч и совмещать с очередными ТО базового автомобиля.

Ежедневно, перед тем как приступить к работе на смесителе, рекомендуется смачивать водой смесительный барабан и загрузочно-разгрузочное устройство (это облегчает мойку и очистку автобетоносмесителя по окончании работы). В конце рабочего дня надо провести работы по очистке изделия и на бандаж (опорное кольцо) смесительного барабана нанести графитную смазку, в зимний период слить остатки воды из системы водопитания.

При техническом обслуживании и ремонте необходимо

• проверять состояние передней и задней опор смесительного барабана, состояние лопастей в смесительном барабане (в случае необходимости производить наплавку износившихся кромок), исправность арматуры системы подачи воды;

• проводить смазочно-заправочные работы - смазать трос, оси, шарнирные соединения рычагов и тяг системы управления, подшипники опорных роликов, опору лотка. При СО менять масло в гидросистеме и редукторе.

Водяной бак должен проходить периодическое техническое освидетельствование в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением". Результаты освидетельствования и сроки следующего освидетельствования должны записываться в паспорт сосуда.

Полуприцеп-панелевоз - наиболее распространенный вид транспортного средства для перевозки крупногабаритных железобетонных изделий. Он представляет собой пространственный несущий каркас трапециевидного сечения, оборудованный крепежными цепями (закреплены на верхнем настиле полуприцепа), увязочными лебедками с угловыми зажимами, гидравлическими или механическими опорами, подкладками (резиновый элемент опорной поверхности панелевоза) и откидными башмаками.

При техническом обслуживании и ремонте панелевозов необходимо

• проводить смазочно-заправочные работы - смазывать опорные шейки осей шестерен, храповика, барабана увязочных лебедок, при СО сменить масло в гидросистеме опор;

• проверять состояние рамы, состояние и крепление лебедок панелевоза, состояние и работоспособность опор, состояние и крепление демпфирующих подкладок (при необходимости подтянуть болты или заменить резиновые

элементы), состояние осей откидных башмаков (сломанные - заменить, гнутые - поправить);

• проверять состояние страховочных цепей панелевоза и крюков (обрыв

звеньев цепи, увеличение зева крюка более 30 мм не допускается; при зеве

более 30 мм подогнуть рог крюка до необходимого размера), состояние

тросов лебедок и угловых прижимов. При наличии у каната поверхностного

износа или коррозии, достигших 40% первоначального диаметра проволок,

обрыве 12 и более нитей на одном витке свивки троса трос должен быть

заменен. Оценка износа или коррозии проволок по диаметру проводится с

помощью микрометра или иного инструмента, обеспечивающего достаточ

ную точность. Для этого отгибается конец проволоки в месте обрыва на

участке наибольшего износа. Замер диаметра проволоки производится после

удаления с него грязи и ржавчины.

Высота ворот производственного здания должна обеспечивать беспрепятственный въезд в производственную зону нерасцепленного автопоезда-панелевоза. Посты по обслуживанию панелевозов должны быть по возможности проездными.

Глава 24

|

|

|