|

Фрезерование тонкостенных элементов, глубоких колодцев, ступенек и фасок

|

|

|

|

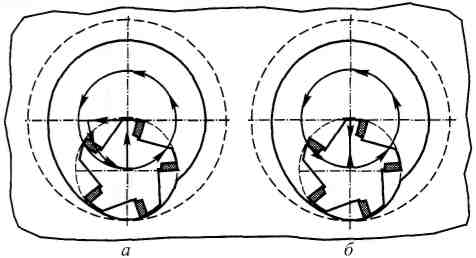

Особой сложностью и ответственностью отличается обработка тонкостенных элементов. Чтобы уменьшить их деформацию, съем материала можно производить концевыми фрезами по схеме, показанной на рис.16. В данном случае последовательное многопроходное удаление материала с разных сторон стенки обеспечивает повышение жесткости обработки. Окончательно форма стенки доводится чистовым фрезерованием на мягких режимах.

Рис. 16. Схема обработки стенки

При фрезеровании глубоких колодцев и ступенек применяют сборный инструмент с переходниками требуемого размера

Для снятия фасок (рис.18) могут использоваться торцовые фрезы и концевые фрезы с заточкой режущих кромок, обеспечивающих обработку под углами в плане 45 или 60°. Для этих целей применяют также однозубые концевые фрезы, в том числе с регулируемым углом в плане. Для получения радиусных фасок служат фрезы со специальной заточкой.

Рис. 18. Обработка фасок (а) и специальные фасочные фрезы (б)

43 Компоновка широкоуниверсального и горизонтально-фрезерного станков. Технолгческие возможности обработки на фрезерных станках с ЧПУ

В производстве изделий аэрокосмической техники применяют фрезерные станки различных типов: горизонтальные, вертикальные, продольно-фрезерные, карусельно-фрезерные, фрезерные автоматы и станки с ЧПУ. На рис.19 приведены компоновки распространенных конструкций широкоуниверсального и горизонтально-фрезерного станков, позволяющих выполнять различные фрезерные работы. Широкоуниверсальные фрезерные станки могут работать с горизонтальным, наклонным или вертикальным расположением одного или двух шпинделей при обработке средних по размеру деталей разной формы цилиндрическими, дисковыми, торцовыми фрезами и набором их. Такие станки оснащают большим количеством принадлежностей: угловыми и круглыми столами, тисками, делительными головками и столами и др. Станки находят применение в условиях единичного и серийного производства.

|

|

|

Рис. 19. Компоновки широкоуниверсального (а) и горизонтально-фрезерного (б) станков с ручным управлением

Горизонтально-фрезерные консольные станки применяют при обработке цилиндрическими, угловыми и фасонными фрезами плоских и фасонных поверхностей заготовок из различных материалов. Могут также использоваться торцовые и концевые фрезы. Универсальные станки этого вида имеют возможность установки дополнительных сменных шестерен, формирующих кинематическую цепь, связывающую движение стола с поворотом делительной головки, что позволяет вести обработку винтовых канавок на цилиндрических поверхностях. На универсальных фрезерных станках в основном выполняют черновую предварительную обработку и операции, не требующие сложных перемещений и частой смены инструмента. Получистовую и чистовую обработку деталей, требующих много инструментальной фрезерной обработки или имеющих элементы сложной формы, производят на станках с ЧПУ. Технологические возможности обработки на фрезерных станках с ЧПУ определяются количеством управляемых координат, которые одновременно используют для выполнения данной операции. Различают 2,5-; 3-; 4-; 5- и 6-координатную обработку. При 2,5-координатной обработке одновременно перемещение производится по двум осям (XY, XZ или YZ). Третья координата в этом случае требуется для выполнения установочных перемещений (подвода и отвода инструмента). 2,5-координатное фрезерование применяют для обработки плоских поверхностей, перпендикулярных оси инструмента, или контуров, стенки которых повторяют профиль образующей инструмента. Фрезерование с одновременным управлением перемещениями по трем координатам позволяет получать сложные поверхности, форма которых допускает обработку с параллельными направлениями в пространстве оси инструмента и воображаемой или реальной оси заготовки. Остальные разновидности многокоординатной фрезерной обработки используют в специализированных технологических процессах (обработка лопаток компрессоров ГТД, крыльчаток, моноколес), где есть поверхности исключительно сложной формы, для фрезерования которых требуются повороты детали или инструмента одновременно по нескольким осям.

|

|

|

44 Типовые схемы фрезерования открытых, полуоткрытых и закрытых поверхностей

В зависимости от условий подвода инструмента к заготовке выделяют открытые, полуоткрытые и закрытые зоны обработки. К числу открытых относят зоны, не налагающие ограничений на перемещения инструмента вдоль его оси либо в плоскости, перпендикулярной этой оси. У зон полуоткрытого типа существуют границы перемещения инструмента. У закрытых зон такие границы замкнуты. При программировании фрезерной обработки зон различного вида используют типовые схемы технологических переходов, определяющие правила построения траектории инструмента.

Рис. 20. Обработка открытых поверхностей по типовым схемам «зигзаг» (а) и «петля» (б)

На рис.20 приведены схемы 2,5-координатной обработки открытых поверхностей концевыми фрезами. Такая обработка может быть выполнена по разным типовым схемам, основными из которых являются «зигзаг» (рис.20, а) и «петля» (рис.20, б). Зигзаг используют при черновой обработке, поскольку в этом случае происходит как встречное, так и попутное фрезерование, что вследствие разной направленности сил резания вызывает образование характерных ступенек. Схему «петля» целесообразно применять при чистовой обработке.

Для черновой обработки полуоткрытых поверхностей используют схему «лента», а для чистовой – «петля» (рис.21).

Рис. 21. Обработка полуоткрытых поверхностей по типовым схемам «лента» (а) и «петля» (б)

Для обработки закрытых поверхностей применяют схему «виток» (рис.22, а). Особенность обработки закрытых поверхностей заключается в необходимости вертикального ввода инструмента в обрабатываемую поверхность. Поскольку фрезы с числом зубьев более двух не допускают прямого вертикального врезания на значительную глубину, его выполняют в процессе перемещения инструмента с подачей (рис.22, б).

|

|

|

Угол врезания  зависит от конструктивных особенностей и заточки фрезы. Он указывается в паспорте инструмента. Иногда для обработки закрытых поверхностей производят предварительное засверливание, обеспечивающее вертикальный ввод фрезы.

зависит от конструктивных особенностей и заточки фрезы. Он указывается в паспорте инструмента. Иногда для обработки закрытых поверхностей производят предварительное засверливание, обеспечивающее вертикальный ввод фрезы.

45. Фрезерование контуров концевыми фрезами. Схемы врезания при обработке внутренних круговых контуров.

Фрезерование концевыми фрезами. Инструмент подводится к обрабатываемой заготовке и перемещается эквидистантно обрабатываемому контуру. Контуры могут быть наружными и внутренними. Обычно обработка производится в условиях, когда ось фрезы параллельна оси контура, однако иногда приходится обрабатывать контуры, например объемных кулачков, с изменением положения (наклоном) оси инструмента или поворотом оси заготовки. Контуры с наклонными стенками могут быть получены при обработке специальными коническими концевыми фрезами.

В процессе фрезерования на инструмент действуют силы резания, постоянно изменяющиеся как по значению, так и направлению. В ряде случаев такие изменения носят скачкообразный характер, что особенно неблагоприятно сказывается на точности обработки.

При подготовке операций контурного фрезерования особое внимание уделяется условиям врезания и отвода инструмента. При обработке контуров с высокими требованиями по точности важно выполнять чистовую обработку, имея равномерный припуск, поэтому предусматривают этап чернового фрезерования. Во избежание «зарезов» контура врезание в заготовку при чистовой обработке должно производиться так, чтобы сила резания плавно увеличивалась, приближаясь к значению, характерному для рабочего участка. Это обеспечивается вводом инструмента по касательной к обрабатываемому контуру (рис.24).

Рис. 24. Схемы врезания при обработке внутреннего кругового контура:

|

|

|

а – по касательной; б – по нормали

46. Фрезерование участков с резким изменением направления движения фрезы. Обработка с перемещением фрезы по спирали. Фрезерование поверхностей сложной формы.

На участках с резким изменением направления движения инструмента, когда уменьшается сечение срезаемого слоя и, как следствие, сила резания, наблюдаются искажения контура, или «зарезы». Чтобы уменьшить влияние этого фактора, обработку выполняют фрезами, имеющими радиус, меньший чем минимальный радиус сопряжения поверхностей. При этом вектор скорости подачи будет изменяться плавно (рис.25, а), а не резко (рис.25, б). Для обеспечения технологичности детали внутренние сопряжения должны выполняться с одинаковыми, типовыми для данного контура или детали, радиусами, при этом выдерживается определенное соотношение между радиусом инструмента и радиусом на контуре.

Рис. 25. Обработка участка с резким изменением направления движения фрезы

Следует учитывать, что даже при чистовых режимах контурного фрезерования концевыми фрезами, осуществляемых с минимальным припуском и малой подачей, погрешности, вызываемые упругой деформацией технологической системы, в которой наиболее слабым элементом обычно является инструмент, могут быть значительными. При фрезеровании снижение производительности для получения точности не всегда дает желаемый результат.

Обработка контуров, а также наружных и внутренних поверхностей вращения (рис.26) может выполняться с перемещением фрезы по спирали.

Рис. 26. Обработка с перемещением фрезы по спирали

Обработка сложных поверхностей выполняется последовательным перемещением инструмента по системе строк (контуров), образуемых расчетной точкой, находящейся на периферийной части инструмента. Количество и положение этих контуров назначается в зависимости от требуемой точности обработки, формы и размеров инструмента.

|

|

|