|

Диагностирование автомобиля

|

|

|

|

Диагностирование автомобиля в целом проводят с целью определения его общего технического состояния и соответствия основным функциональным (выходным) параметрам, определяющим тягово-экономические параметры автомобиля. Такое диагностирование может выполняться заявочно факультативно, а также может быть составной частью процесса технического обслуживания или текущего ремонта, на основе которого делают заключение о предстоящей целесообразности выполнения тех или иных операций.

Тягово-экономические показатели автомобиля непосредственно связаны с мощностными показателями двигателя, техническим состоянием его систем. Так, в процессе эксплуатации может происходить снижение эффективной мощности двигателя и увеличение расхода топлива на 25—30 % по причине естественного износа, разрегулирования в его системах зажигания, питания и газораспределения.

• Диагностирование тягово-динамических показателей автомобиля и мощностных показателей двигателя непосредственно на автомобиле осуществляется на специальных динамометрических стендах.

На СТОА наиболее распространен стенд К-409М (рис. 122). Динамометрический тормозной стенд с беговыми барабанами состоит из роликового узла, состоящего из беговых барабанов (роликов), нагрузочного устройства, инерционных масс, контрольно-измерительной аппаратуры и установки для отсоса отработавших газов. Дополнительно стенд может быть оснащен вентилятором, расходомером топлива, самописцем для записи диаграммы силы тяги или мощности, развиваемой автомобилем на ведущих колесах.

Стенды позволяют воспроизводить режимы работы двигателя и трансмиссии, близкие к дорожным, и измерять скорость, силу тяги или мощность, передаваемую ведущими колесами автомобиля на ролики стенда, время и путь разгона (выбега), расход топлива, потери мощности в трансмиссии.

|

|

|

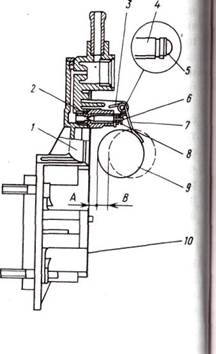

Рис. 122. Пнсвмогидравлическая схема стенда К-409М:

1 —тахогенератор, 2 — гидротормоз, 3, 5 — ролики, 4 — подъемный механизм, 6 — пнев- | моцилиндры подъемного механизма, 7—пневмоцилиндр вытяжного устройств*!»'?— вытяжное устройство, 9 — золотник распределения воздуха, 10 — узлы подготовки воздуха, 11 —реле торможения, 12 —насос, 13 —датчик усиления, 14 — рычаг гидротормоза, 15 — дроссель, 16 — магистраль циркуляции воздуха в системе гидротормоза

• Технологическая последовательность работы на стендах с бего- \ выми барабанами:

1. Автомобиль устанавливается на стенд ведущими колесами на беговые барабаны, прогревается до нормального эксплуатационного режима, а затем двигатель и агрегаты трансмиссии прослушиваются на всех передачах и режимах.

2. Определяется и регулируется оптимальный угол опережения зажигания с помощью средств технического диагностирования двигателя и систем электрооборудования.

3. Определяется максимальная мощность или сила тяги на ведущих колесах.

4. Измеряется время разгона и выбега автомобиля.

5. Проверяются удельный расход топлива и работа спидометра.

6. Производится съезд автомобиля со стенда.

К испытаниям в режиме максимальной мощности двигателя не рекомендуется допускать автомобили с пробегом ниже 5 тыс. км.

Перед испытаниями (особенно длительными) целесообразно поднять давление воздуха в шинах ведущих колес примерно на 50 %; довести до нормы натяжение ремня вентилятора, а заслонку воздушного фильтра установить в положение «лето»; проверить наличие необходимого количества охлаждающей жидкости, масла и топлива, а в начале прогрева двигателя и трансмиссии автомобиля до рабочей температуры 80—90° С (при закрытых жалюзи и отключенном вентиляторе) убедиться, что давление масла в смазочной системе двигателя находится в норме.

|

|

|

1> и с. 123. Номограмма определения поправочного коэффициента Къ зависимости от параметров окружающей среды

В процессе испытания отклонение номинальной скорости вращения коленчатого вала двигателя не должно превышать 100x1/60 с". Передачу и скорость, на которой проводится испытание автомобиля, выбирают исходя из скоростной характеристики автомобиля и диапазона регулирования нагрузочного устройства стенда. Следует иметь в виду, что ориентировочные потери мощности (разность между мощностью двигателя и мощностью, поглощаемой тормозом стенда, за счет суммы внутренних потерь в трансмиссии автомобиля и вращающихся деталях (узлах) стенда) при испытаниях легковых автомобилей на динамометрических стендах с диаметром роликов 200—320 мм составляют 20—40 %. Если значения климатических условий отличаются от нормы (давление 1013 гПа, температура 20° С), то результаты измерения мощности корректируют, умножая их значения на поправочный коэффициент, определяемый по номограмме (рис. 123).

• Время разгона автомобиля целесообразно измерять между двумя значениями скорости (например, с 40 до 100 км/ч), выбирая интервал скоростей так, чтобы исключить момент переключения передач. Расход топлива рекомендуется измерять при скоростях 90 и 120 км/ч под нагрузкой, соответствующей массе автомобиля в снаряженном состоянии.

Проверку спидометра (путем сравнения показаний спидометра проверяемого автомобиля с показаниями измерителя скорости стенда) проводят при скоростях 40, 60, 80 и 100 км/ч. Во время проверки ведущие колеса не должны быть нагружены тормозом стенда.

3.2. ДИАГНОСТИРОВАНИЕ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ МЕХАНИЗМОВ И СИСТЕМ ДВИГАТЕЛЯ

Диагностирование двигателя, его узлов и систем осуществляв непосредственно на автомобиле с использованием специалы стендов.

3.2.1. Кривошипно-шатунный и газораспределительный механизмы

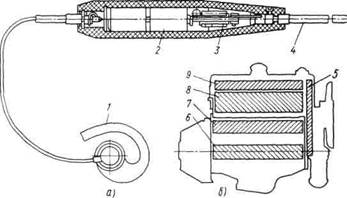

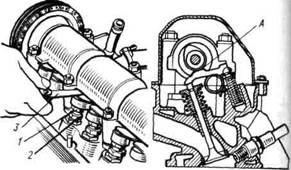

Техническое состояние кривошипно-шатунных и газораспределительных механизмов можно определить по шумам и стукам с помощью стетоскопов (рис. 124, а). По характеру стука и шума и месту его возникновения находят неисправности двигателя. Зоны прослушивания работы двигателя располагаются на его внешних поверхностях (рис. 124, б). Основные указания по методике прослушивания работы двигателя с помощью стетоскопа приведены Bj табл. 17.

|

|

|

При углубленном диагностировании технического состояния двигателя, в частности кривошипно-шатунного и газораспределительного механизмов, определяют расход газов, прорывающихся в картер двигателя, давление в конце такта сжатия, утечку сжатого воздуха через неплотности камеры сгорания, зазоры в сопряжениях поршень — поршневой палец — верхняя головка шатуна — вкладыш шатунного подшипника — шатунная шейка коленчатого вала. Для этого применяется следующее оборудование.

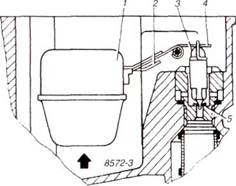

• Расходомер, например КИ-4887-1 (рис. 125), предназначен дл измерения объемов газов, которые прорываются в картер двигателя. Действие прибора основано на зависимости количества газов, проходящих через прибор от площади проходного сечения при заданном перепаде давлений. Техническое состояние цилиндро-поршнево' группы прибором КИ 4887-1 проверяют в режиме измерения рас хода топлива и мощности на ведущих колесах на стенде дл проверки тягово-экономических показателей. Измерения проводя в следующем порядке: отсоединяют трубку системы вентиляции картера и закрывают колпачками или пробками отверстия клапанной крышки маслоизмерительного стержня так, чтобы картерные газы могли выходить только через маслозаливную горловину; подсоединяют отсасывающий шланг прибора КИ-4887-1 к вакуум-насосу или выпускному тракту двигателя; пускают двигатель и создают режим работы, соответствующий полной нагрузке.

Открывают полностью дросселирующее отверстие поворотом лимба 5, а дроссель 9 выпускного патрубка — поворотом заслонки прибора. Затем определяют расход картерных газов (операция А). Для этого вставляют конусный наконечник впускного трубопровода прибора в отверстие маслозаливнои горловины и измеряют расход картерных газов с отсосом. При этом, удерживая прибор в верти-

|

|

|

|

|

|

Рис. 124. Электронный стетоскоп (о) и зоны прослушивания шумов в двигателе (б): '

1 —наушник, 2 — элемент питания, 3 — транзистор усилителя, 4 — слуховой стержень, S — «крышка распределительных звездочек, 6, 7—нижняя и верхняя части блока цилиндров, 8— I головка блока цилиндров, 9 — клапанная крышка

|

кальном положении, поворотом лимба 5 устанавливают уровень жидкости в левом 1 и правом 3 каналах на одной линии. Затем, | вращая рукой лимб 5 и наблюдая за уровнем жидкости в среднем j 2 и правом 3 каналах, перекрывают дросселирующее отверстие до установления перепада давления, равного 150 Па. Поскольку возможно изменение уровня в среднем и левом каналах, поворо- 1 том лимба 5 устанавливают уровни в каналах на одной линии. По делениям, нанесенным над жидкостными столбиками прибора, строго следят за тем, чтобы в момент измерения уровень жид-1 кости в среднем столбике был на 15 мм выше уровня жидкости в правом столбике, а уровни жидко- ] сти в левом и правом столбиках были одинаковыми. По шкале лимба 5 определяют расход кар-терных газов.

|

Расходомером можно также ориентировочно определить техническое состояние каждого цилиндра двигателя, отключая последовательно цилиндры (отсоединяя

/-.?_ каналы, 4~ корпус, 5-лимб ПрОВОД ВЫСОКОГО Напряжения ОТ

дросселя, 6, s —шланга выравнивателя дав- свечи проверяемого цилиндра), а *' 7;7-кр™шХ, также определить работу системы

вентиляции картера, сопоставляя

| |||

| |||

|

результаты замеров при включении и отключении ее.

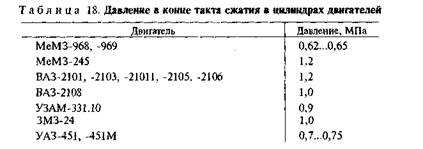

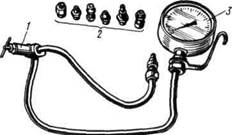

• Компрессометр (рис. 126) предназначен для проверки компрессии двигателя (давления в конце такта сжатия). Проверку проводят на прогретом двигателе при полностью открытой дроссельной заслонке (аккумуляторная батарея должна быть заряжена полностью). Для проверки необходимо вставить резиновый конус наконечника компрессометра в отверстие для свечи и проворачивать коленчатый вал стартером до максимального показания стрелки прибора. Давление в каждом цилиндре при такте сжатия не Р и с. ш. Компрессометры должно быть ниже значений, указанных в табл. 18, и в разных цилиндрах не должно отличаться более чем на 100 кПа.

Если компрессия ниже нормы, рекомендуется залить в цилиндр 25 см моторного масла и повторить проверку. Увеличение компрессии свидетельствует о неисправностях цилиндро-поршневой группы. Если компрессия не изменится, то причиной может быть неплотное прилегание клапанов или повреждение прокладки головки блока цилиндров.

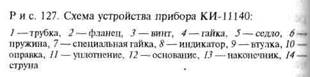

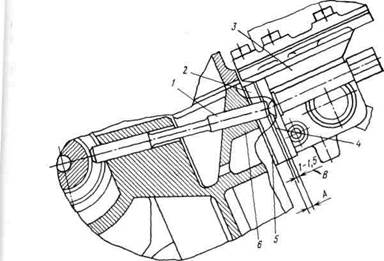

• Для определения зазоров в сопряжениях кривошипно-шатун-ного механизма предназначен прибор КИ-11140 (рис. 127), штуцер которого устанавливают вместо свечи зажигания. Прибор подключают к компрессорно-вакуумной установке. Попеременно создавая в цилиндре давление и разряжение, перемещают скачкообразно поршень (для поднятия поршня, пальца, шатуна и выдавливания смазки из зазоров каждого сопряжения требуются различные усилия). При этом выбирают последовательно зазоры в кривошипно-шатунном механизме, которые регистрируются по индикатору прибора.

|

|

|

|

|

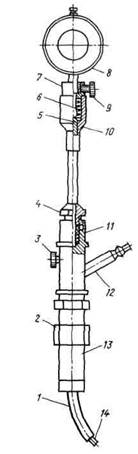

• Для определения герметичности сопряжений цшшндро-поршневой группы и клапанов используют прибор К-69М или пневмотестер К-272 (рис. 128), принцип которого основан на измерении утечки воздуха, вводимого в цилиндр через отверстие для свечи зажигания. Пневмотестер состоит из блока питания 1, указателя 2 и] быстросъемных муфт 3, 5, соединенных между собой гибкими воздухопроводами 4. Блок питания представляет собой редуктор давления с фильтром тонкой очистки. Указатель 2 объединяет в себе дроссель и манометр. Пневмотестер муфтой 5 подсоединяется к воздушной магистрали, а с помощью быстросъемной муфты через специально предусмотренный составной штуцер (входит в комплект пневмотестера) — к проверяемому цилиндру. Техническое состояние (герметичность) цилиндра оценивают по величине падения давления на дросселе указателя 2: падение давления на дросселе пропорционально расходу воздуха через диагностируемый цилиндр.

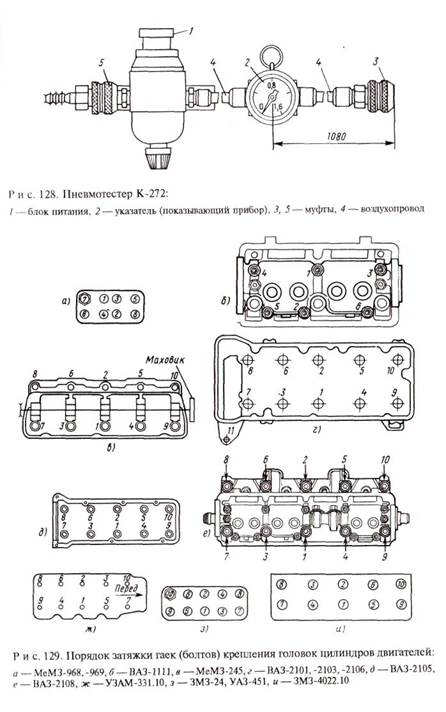

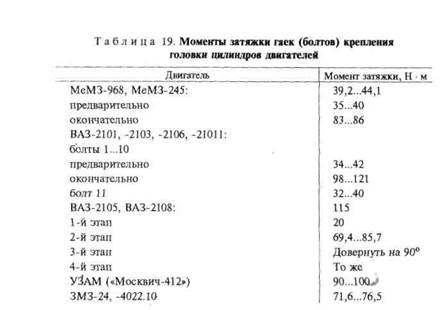

• При техническом обслуживании криво-шипно-шатунного механизма двигателя необходимо подтягивать гайки шпилек или болты головки блока пилинлпов в установленной по-

следователъности (рис. 129) с моментом окончательной затяжки согласно табл. 19, а также винты или болты крепления поддона картера и корпуса подшипников распределительного вала. На автомобилях ВАЗ-2108, -2109 эту операцию не проводят, так как между блоком и головкой установлены безусадочные прокладки и применены специальные болты, не требующие подтяжки в процессе эксплуатации.

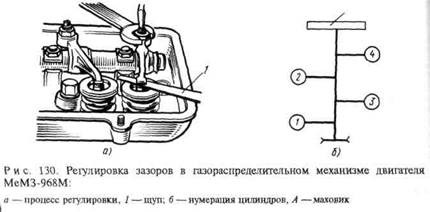

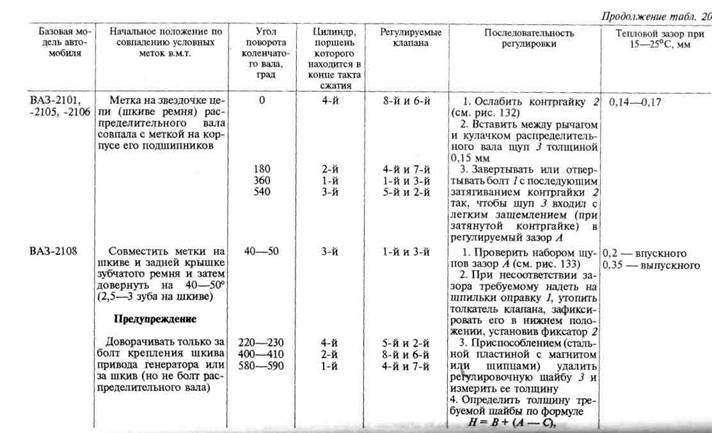

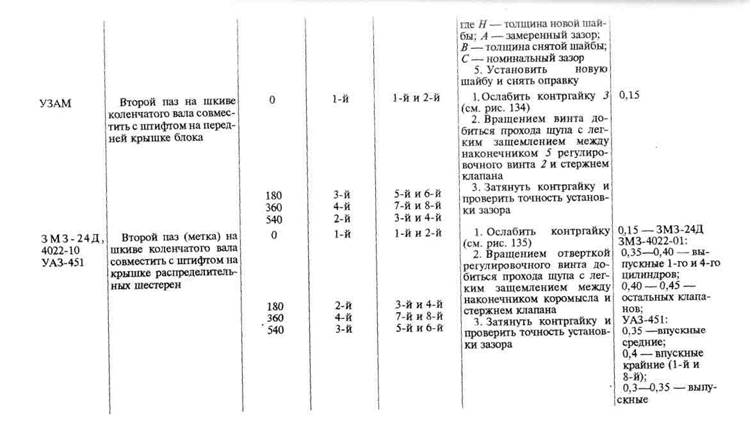

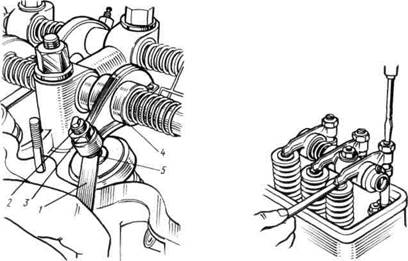

• После проверки и подтяжки при необходимости болтов (гаек) крепления головок блока, корпусов подшипников распределительного вала и осей коромысел необходимо проверить и отрегулировать тепловой зазор в газораспределительном механизме, т. е. зазор между толкающим элементом и стержнем клапана (рис. 130—134). Эту операцию выполняют на холодном двигателе с использованием плоского щупа.

20S

|

|

Регулировку начинают с установки поршня, как правило, первого цилиндра в в. м. т. на такте сжатия при совпадении имеющихся меток, который легко определяется, когда из отверстия при вывернутой свече зажигания и проворачивании вручную коленчатого вала повышающимся давлением будет выталкиваться бумажная пробка или любой пыж, закрывающий отверстие. Последовательность и схемы регулировки клапанов по цилиндрам различных моделей двигателей приведены в табл. 20.

После выполнения операций по регулировке тепловых зазоров клапанов целесообразно, проворачивая коленчатый вал, провести контрольную проверку соответствия зазоров требуемого размера.

/А

|

|

|

|

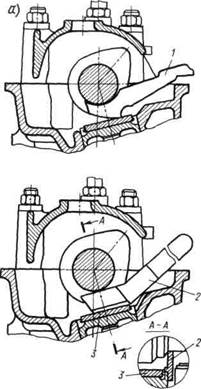

Рис. 131. Регулировка зазоров в газораспределительном механизма двигателя ВАЗ-2101, -2103, -2106, -2105:

/ — регулировочный болт, 2 —контргайка, 3 —щуп, А —зазор

|

| Рис. 132. Регулировка зазоров в газораспределительном механизме двигателя ВАЗ-2108, -2109: а —установка оправки, 6 — контроль зазора; 1 — оправка, 2 — фиксатор, 3 —регулировочная шайба, А —зазор |

|

vj

Р и с. 133. Регулировка зазоров в газорасп- р и с. 134. Регулировка зазоров

ределительном механизме двигателя УЗАМ: в газораспределительном меха-

/—плоский щуп, 2 — регулировочный винт ко- низме двигателя ЗМЗ-4022.10

ромысла, 3 —контргайка, 4 — коромысло, 5 — наконечник винта

• В двигателях с расположением распределительного вала в головке блока необходимо отрегулировать натяжение цепи или зубчатого ремня.

При эксплуатации из-за износа шарнирных соединений звеньев цепи газораспределительного механизма и других деталей привода происходит удлинение цепи, что вызывает ее вибрацию и значительный шум. Для устранения неисправности в приводе предусмотрено специальное натяжное устройство.

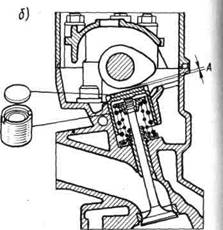

Для регулировки натяжения цепи ослабляют фиксирующую колпачковую гайку 7 натяжителя (рис. 135, а) для двигателей ВАЗ или стопорный винт 17 (рис. 135, б) для двигателей УЗАМ, затем проворачивают коленчатый вал на два-три оборота (правильное натяжение цепи устанавливается автоматически). После этого колпачковую гайку 7 натяжителя или стопорный винт 17 затягивают при медленном повороте коленчатого вала для подтягивания тянущей ветви.

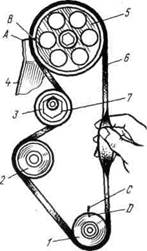

При использовании зубчатого ремня в приводе механизма газораспределения двигателя ВАЗ-2105 (см. рис. 16) для его регулировки необходимо снять защитную крышку 8, ослабить болты 6 и повернуть коленчатый вал на 2—3 оборота в сторону затягивания храпо-

|

Рис. 135. Привод газораспределительного механизма двигателей ВАЗ (а) и УЗАМ (б)

Рис. 135. Привод газораспределительного механизма двигателей ВАЗ (а) и УЗАМ (б)

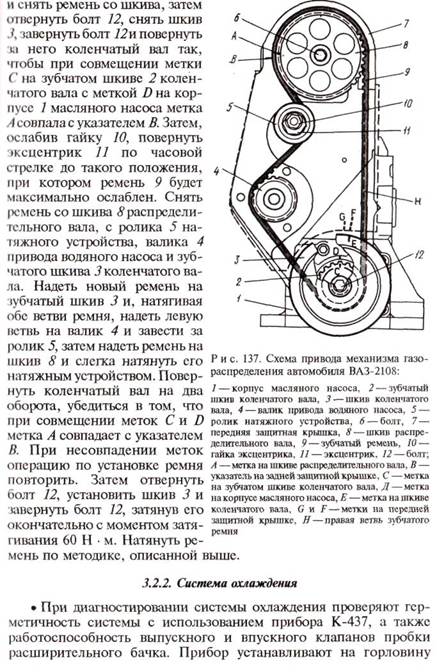

вика. После того как пружина 12 автоматически установит натяжение ремня 10, затянуть болты 6. На двигателе ВАЗ-2108 проверка натяжения зубчатого ремня считается нормальным, если в средней части ветви между шкивами ремень закручивается на 90° усилием пальцев 15—20 Н (рис. 136). Если усилие ниже нормы, надо

|

ослабить гайку 10 (рис. 137) крепления натяжного ролика 5, повернуть его ось за шестигранную головку на 10—15° против часовой стрелки и затянуть гайку. Провернуть коленчатый вал на два оборота и вновь проверить натяжение ремня. По окончании регулировки затянуть гайку 10 с моментом затягивания 39,2 Н • м.

В случае необходимости замены ремня при чрезмерном удлинении необходимо ослабить ремень привода генератора

Рис. 136. Схема проверки натяжения ремня:

/—зубчатый шкив коленчатого вала, 2 —шкив насоса охлаждающей жидкости, 3 — натяжной ролик, 4 — задняя крышка ремня, 5 — шкив распределительного вала, 6 —зубчатый ремень, 7—ось натяжного ролика; А — установочный усик на задней крышке ремня, В — метка на шкиве распределительного вала, С — метка на крышке масляного насоса, Д — метка на шкиве коленчатого вала

вместо снятой пробки и создают в системе охлаждения избыточн давление 0,06...0,07 МПа, не допуская просачивания жидкости из системы. Затем пускают двигатель и устанавливают минимальную! частоту вращения коленчатого вала при холостом ходе. При работа-1 ющем двигателе стрелка манометра не должна колебаться, т. е.] давление в системе охлаждения должно быть постоянным. Давление начала открытия выпускного клапана 100... 120 кПа, впускного— \ 3...13кПа.

вместо снятой пробки и создают в системе охлаждения избыточн давление 0,06...0,07 МПа, не допуская просачивания жидкости из системы. Затем пускают двигатель и устанавливают минимальную! частоту вращения коленчатого вала при холостом ходе. При работа-1 ющем двигателе стрелка манометра не должна колебаться, т. е.] давление в системе охлаждения должно быть постоянным. Давление начала открытия выпускного клапана 100... 120 кПа, впускного— \ 3...13кПа.

• Затем проверяют уровень и плотность охлаждающей жидкости.

Уровень жидкости в автомобилях ВАЗ-2108 должен быть на 25...30

мм выше метки «mm,», в автомобилях ЗАЗ-1102 —на 15...25 мм, а

в автомобиле «Москвич-2141» — на 5...10 мм выше соединительно

го шва расширительного бачка. Корпус расширительного бачка, как

правило, изготовляют из полупрозрачного материала, позволяюще

го визуально контролировать уровень жидкости (проверится только

на холодном двигателе).

Плотность охлаждающей жидкости, измеренная денсиметром, должна составлять 1,075... 1,085 г/см3 для жидкости «Тосол-А40» или I 1,085...1,095 г/см3 для «Тосол-А65». В случае несоответствия плотности доливать надо соответственно либо концентрат антифриза,! либо дистиллированную воду. Следует отметить, что температура] кристаллизации охлаждающей жидкости растет не только при не- ] достаточном, но и при избыточном количестве концентрата анти-1 фриза в растворе.

В случае постоянного понижения жидкости и необходимости частого ее долива проверяют герметичность системы охлаждения и' устраняют неисправность. В крайнем случае (при необходимости! эксплуатировать автомобиль) в систему добавляют чистую воду, но' при этом надо иметь в виду, что температура замерзания смеси повышается, и при первой же возможности нужно провести соот-; ветствующий ремонт системы, залив в нее определенную жидкость.

• Для того чтобы промыть систему охлаждения и заменить] охлаждающую жидкость свежей, открывают пробку расширительного бачка, сливные краники или отвертывают сливные пробки и сливают отработавшую жидкость. Закрыв пробки, заполняют систему чистой водой до требуемого уровня, закрывают пробку расширительного бачка и дают поработать двигателю при средних оборотах коленчатого вала до достижения рабочей температуры, а затем еще 3—5 мин для обеспечения циркуляции жидкости по большому контуру для промывки радиатора. Затем останавливают двигатель и сливают промывочную воду. Операцию промывки рекомендуется провести дважды, а затем залить в систему приготовленную охлаждающую жидкость.

• В случае повышенного образования накипи для ее удаления необходимо залить в систему охлаждения раствор (5...8 г хромпика

на 1 л воды) и эксплуатировать автомобиль с этим раствором в течение месяца. После этого раствор слить и промыть систему охлаждения чистой водой.

на 1 л воды) и эксплуатировать автомобиль с этим раствором в течение месяца. После этого раствор слить и промыть систему охлаждения чистой водой.

В случае нарушения теплового режима работы двигателя про-неряют работоспособность термостата. Для этого нужно демонти-|ювать его с автомобиля, подогреть в сосуде с водой, по термометру следя за моментами начала и конца открытия клапана, а по индикатору за перемещением клапана. За температуру начала открытия клапана принимают ту, при которой ход основного клапана термостата составляет 0,1 мм. Термостат заменяют, если температура начала открытия основного клапана не находится в пределах К7±2°С и ход клапана менее 8 мм для двигателей ВАЗ-2108, МеМЗ-245, 76—82° С—для двигателя ЗМЗ-24 и 77...860 С и ход клапана менее 6 мм—для двигателей ВАЗ-2101, -2105, -2106, УЗАМ.

3.2.3. Смазочная система

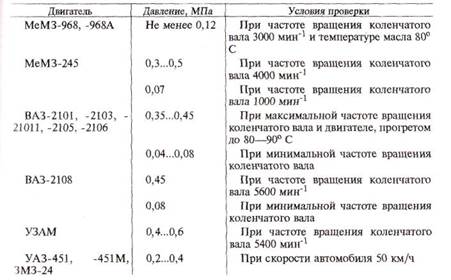

Диагностирование смазочной системы сводится к проверке уровня масла в картере двигателя и давления его в масляной магистрали. Правильность показаний штатного прибора давления масла проверяют контрольным манометром, подключаемым к масляной магистрали параллельно через штуцер. Минимально допускаемое давление масла в системе двигателей приведено в табл. 21.

|

Таблица 21. Давление масла, допускаемое в смазочной системе двигателя

Продолжение табл. 2

| Двигатель | Давление, МПа | Условия проверки |

| 0,05 | При частоте вращения коленчатого вала на холостом ходу двигателя | |

| ЗМЗ-4022.10 | 0,15.-0,35 | При скорости автомобиля 50 км/ч |

| 0,05 | При частоте вращения коленчатого вала на холостом ходу двигателя | |

| ЗМЗ-4062.10 | 0,1 | При частоте вращения коленчатого вала на холостом ходу двигателя 750 ± 50 мин"1 |

• Причинами падения давления масла могут быть понижени

уровня и разжижение масла, неплотность в соединениях, большой

износ коренных и шатунных подшипников, неисправность масля

ного насоса или редукционного клапана. В случае внезапного

падения давления при движении автомобиля нужно немедленно

остановить двигатель и проверить уровень масла. Если он соответ

ствует норме, надо вывернуть датчик давления масла и кратковре

менно провернуть коленчатый вал двигателя. Выбивание сильной

струи масла при этом является внешним признаком неисправности

датчика. Отсутствие струи свидетельствует о полном прекращении

подачи масла и необходимости проведения ремонта системы мас-

лоснабжения.

Повышенное давление масла может возникнуть в результате избыточной вязкости масла, загрязнения маслопроводов и заедания редукционного клапана.

• Техническое обслуживание заключается в смене масла в кар

тере двигателя (эту операцию необходимо делать на прогретом

двигателе) и смене масляного фильтра. Если слитое масло окажется

слишком загрязненным и темным, рекомендуется до заправки

свежим маслом и замены фильтра промыть смазочную систему

промывочным маслом ВНИИНП-ФД. Сначала слив отработанное

масло, залить в картер промывочное масло, завести двигатель и дать

ему поработать на холостом ходу 15...20 мин, а затем слить промы

вочное масло.

3.2.4. Система питания

Диагностирование системы питания заключается в проверке подачи топлива в карбюратор, контрольной проверке расхода топлива при работе двигателя на автомобиле, проверке токсичности отработавших газов, определения уровня топлива в поплавковой камере карбюратора, измерения давления, развиваемого топливным насосом. При несоответствии проверяемых параметров требуемым проводят регулировочные работы на автомобиле или снимают карбюратор и топливный насос для ремонта.

|

• Прекращение подачи

топлива в карбюратор вызы-

Вается засорением фильтра

карбюратора и топливопро

водов, возможным замерза

нием воды, попадаемой

имеете с бензином в топлив

ный бак и трубопроводы,

разрывом диафрагмы топ

ливного насоса, износом

ИЛИ загрязнением клапанов Р и с. 138. Прибор НИИАТ-527Б для проверки

топливного насоса, подсо- топливных насосов:

СОМ ВОЗДуХа В ПОЛОСТЬ Над;—кран, 2 — сменные штуцера, 3 — мановакуум-

диафрагмой. метр

Для определения причин отсутствия подачи топлива нужно отвернуть топливопровод от карбюратора, покачать рычаг ручной подкачки или провернуть несколько раз коленчатый вал двигателя, предварительно поставив под шланг емкость для возможного слива бензина. Если при этом появится струя топлива —насос исправен, тогда следует вынуть и промыть топливный фильтр входного штуцера карбюратора. Если струи топлива нет, необходимо протереть топливный насос и осмотреть его поверхность. При обнаружении мокрых пятен от бензина надо подтянуть стяжные винты корпуса и опять опробовать действие насоса. Если и после этого подачи топлива не будет, следует проверить исправность насоса путем частичной или полной его разборки, промыв в первую очередь фильтр и клапаны и проверив диафрагму на предмет обнаружения разрывов.

• Диагностирование топливного насоса заключается в проверке

развиваемого давления, а также герметичности его клапанов, кото

рое проводится с использованием прибора НИИАТ-527Б (рис. 138)

непосредственно на автомобиле. Перед проверкой прогревают дви

гатель до рабочей температуры, затем, остановив двигатель и разъ

единив топливопровод бензонасос — карбюратор, присоединяют

шланг прибора к карбюратору, кран — к топливопроводу от бен

зонасоса. Затем отвертывают на два-три оборота иглу крана прибо

ра, пускают двигатель и дают ему поработать при минимальной

частоте вращения коленчатого вала; по шкале манометра проверяют

давление, развиваемое топливным насосом (нормальное давление

должно соответствовать данным, приведенным в табл. 22).

Далее полностью ввертывают иглу крана прибора, останавливают двигатель и определяют по манометру падение давления за 30 с; клапаны топливного насоса считаются исправными, если падение давления за это время не превысит 0,01 МПа. Затем отвертывают

иглу крана прибора и пускают двигатель. Дав ему поработа 10... 15 с, останавливают, определяют падение давления за 30 с сравнивают его с падением давления, полученным при предыдуще проверке (более быстрое падение давления при повторной проверь указывает на неплотность топливного клапана поплавкового меха низма карбюратора, которая приводит к повышению уровня топ лива в поплавковой камере). Если топливный насос не развивав необходимого давления и не обеспечивает подачи топлива или и нижней части корпуса насоса происходит утечка топлива, насс снимают с автомобиля и подвергают ремонту с проверкой всех ег деталей.

• В случае демонтажа топливного насоса необходимо отрегулировать его производительность путем регулировки выступания тол кателя или штанги привода. Для автомобиля ЗАЗ-1102 (см. рис. 33) перед установкой насоса необходимо нажать на рычаг 4 до начала полезного хода и измерить расстояние между рычагом и привалоч-ной плоскостью корпуса насоса. Утопание метки А должно быть 1,0... 1,5 мм. Затем надо установить проставку 24 с прокладками 2 и 3 на шпильки корпуса и, закрепив их, повернуть коленчатый вал до максимального выступания штанги 25. При этом штангу следует прижать к кулачку 26 привода насоса. Штанга 25 должна выступать (размер Б) над прокладкой 3 на 1,7...2,8 мм больше, чем утопает рычаг 4 привода при выборе свободного хода, т. е. 3,9...4,3 мм для двигателей МеМЗ-245 и 0,8...1,3 мм для двигателей ВАЗ. Выступание штанги регулируется набором прокладок 2.

• На двигателях УЗАМ необходимо отрегулировать выступание штанги 1 (рис. 139) привода топливного насоса за плоскость регулировочной прокладки на 1... 1,5 мм (размер В). Подбор количества регулировочных прокладок осуществляется установкой толкателя на затылок эксцентрика при медленном вращении коленчатого вала двигателя, что обеспечит минимальное выступание штанги. Затем нужно установить уплотнительную и теплоизолирующую прокладки

| |||||

| |||||

| |||||

I'и с. 139. Схема для контроля и регулировки выступания толкателя привода топливного насоса двигателя УЗАМ:

I —штанга привода топливного насоса, 2 —теплоизолирующая прокладка, 3 —топливный насос, 4 — регулировочная прокладка, 5 — уплотнительная прокладка, 6 — головка цилиндров; А —размер выступания штанги за плоскость теплоизоляционной прокладки, В — размер вы-пупания штанги за плоскость регулировочных прокладок

на шпильки и специальным приспособлением измерить вступание метки А. После измерения определить количество регулировочных прокладок, имеющих толщину 0,3 мм, которые определяют степень выступания штанги за плоскость регулировочной прокладки в пределах размера В (количество регулировочных прокладок может быть от одной до четырех).

• Нарушение правильной подачи топлива может привести к образованию бедной смеси, что проявляется хлопками в карбюраторе, снижению мощности двигателя и перегреву двигателя или к образованию богатой смеси, которая проявляется черным дымом, «выстрелами» из глушителя, снижением мощности двигателя, перерасходом топлива и расжижением масла в картере двигателя. Для регулирования правильного соотношения горючей смеси необходимо проверить и отрегулировать уровень топлива в поплавковой камере карбюратора.

• Уровень топлива в поплавковой камере карбюратора проверяют различными способами: в карбюраторах моделей К-126 —визуально по рискам смотрового окна во время работы двигателя при минимальной частоте вращения коленчатого вала в режиме холостого хода, приложив линейку к смотровому окну и определив

|

|

расстояние от уровня топ- | лива до плоскости разъема! верхней части карбюратора (см. табл. 6 и 7).

• Регулировка уровня топлива в карбюраторе] К-151 автомобиля ГАЗ-1 3102 «Волга» осуществляют] подгибанием язычка 4 (рис.1 140) рычага поплавка 1. При] этом поплавок должен на-] холиться в горизонтальном положении, а ход клапана м

Р и с. 140. Регулировка поплавкового механизма Должен быть 2,0...2,3 ММ.

карбюратора К-151: Ход клапана регулируется

/ — поплавок, 2 — язычок для регулировки хода кла- ПОДГИбаНИвМ ЯЗЫЧКЭ 2 ры- '

пана,.?—клапан, 4 — язычок для регулировки уровня чага ШШВОДа Уровень ТОП- i

топлива, J — уплотнительная шайба ^ ' ^

лива должен находиться в пределах 20...23 мм от плоскости разъема поплавковой камеры.

|

• На карбюраторах Дмитровградского автоагрегатного завода, применяемых для автомобилей ВАЗ «Жигули» и «Москвич», уровень топлива проверяют при снятой верхней крышке карбюратора подгибанием упора кронштейна поплавка для обеспечения размера А (рис. 141), равного 6,5 ± 0,25 мм, и размера В, равного 8 + 0,25 мм, причем крышка должна находиться в вертикальном положении. Для увеличения уровня топлива упор отгибают вниз, а для уменьшения — вверх.

• На двигателях ВАЗ-2108 расстояние между поплавком 1 и прокладкой 4 (прилегающей к крышке 5), определяющее уровень топлива, составляет 1 0,2 мм (рис. 142), при этом крышка располагается гори-

Рис. 141. Установка уровня топлива в поплавковой камере карбюратора типа «Озон»:

/ — &рышка карбюратора, 2 — седло игольчатого клапана, 3 — упор, 4 — игольчатый клапан, J —шарик запорной иглы, 6 — оттяжная вилка иглы клапана, 7 — кронштейн поплавка, 8 — язычок, 9 — поплавок, 10 — прокладка

|

| Z S 4 5 |

P и с. 142. Установка уровня топлива в поплавковой камере в карбюраторе типа «Солекс»:

P и с. 142. Установка уровня топлива в поплавковой камере в карбюраторе типа «Солекс»:

7 — поплавок, 2 — язычок, 3 — игольчатый клапан, 4 — прокладка, 5 — крышка карбюратора

юнтально поплавком вверх. Уровень топлива регулируется подгибанием язычка вниз для увеличения уровня и вверх —для уменьшения. При этом упорная поверхность язычка должна быть перпендикулярна оси игольчатого клапана J и не должна иметь нмятин и забоин.

Уровень топлива зависит также от герметичности поплавка, правильности его установки, свободы его перемещения. Для проверки герметичности поплавка его помещают в горячую воду с температурой не ниже 80° С (в случае негерметичности из него появляются пузырьки). Удалив топливо из поплавка, последний запаивают и проверяют его массу.

• Для обеспечения требований существующих нормативов по экологической чистоте работы двигателей необходимо провести проверку токсичности выхлопных газов и при необходимости регулировку содержания вредных выбросов.

Токсичность, т. е. уровень концентрации оксида углерода СО в отработавших газах, определяют с помощью приборов-газоанализаторов, указанных в табл. 23.

Таблица 23. Приборы для проверки токсичности