|

Организация и расчет производственного процесса на участке непоточной формы

|

|

|

|

Реферат

Пояснительная записка: 40 стр., 27 табл., 5 рис., 2 источника.

ОРГАНИЗАЦИЯ, ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, НЕПОТОЧНАЯ ФОРМА, ПОТОЧНАЯ ЛИНИЯ, ЗАДЕЛ, ШТУЧНОЕ ВРЕМЯ, ДЕТАЛЬ, ГДОВАЯ ПРОГРАММА, ТАКТ, СТАНОК, ПЛАН УЧАСТКА

Рассчитан производственный процесс на участке с непоточной формой, при однопредметной прерывной поточной линии, рассчитана одногрупповая поточная линия.

Содержание

1 Организация и расчет производственного процесса на участке непоточной формы.. 5

1.1 Исходные данные. 5

1.2 Выбор формы организации производственного процесса. 6

1.3 Составление календарного плана графика производственного участка. Определение размера партии и периодичности запуска. 9

1.4 Расчет потребного количества станков. 11

1.5 Составление календарного плана-графика работы производственного участка. 12

1.6 Определение нормативного уровня цикловых и страховых заделов. 16

2 Организация и расчет производственного процесса при однономенклатурной прерывной поточной линии. 18

2.1 Исходные данные. 18

2.2 Выбор формы организации производственного процесса. 18

3 Организация и расчет одногрупповой поточной линии. 27

3.1 Исходные данные. 27

3.2 Выбор формы организации производственного процесса. 28

3.3 Разработка сводного технологического процесса. 30

3.4 Расчет ритма работы одногрупповой ПЛ.. 30

3.5 Расчет количества и состава рабочих мест. 31

3.6 Определение партии запуска. 32

3.7 Определение очередности запуска деталей и построение графика работы поточной линии 33

Заключение. 39

Список использованных источников. 40

Введение

Объектами производства авиапромышленности является конструктивно сложные многодетальные изделия. Различные детали одного и того же объекта изготавливаются на производственных участках с различными формами специализации, различной организацией производственного процесса во времени и пространстве.

|

|

|

Известны следующие разновидности организации производственных процессов на участках: непоточная форма, поточная форма, в числе последних: однопредметные, многопредметные, а так же групповые поточные линии (ГПЛ). Задачей курсовой работы является приобретение навыков в определении формы организации производственного процесса по известным технологическим параметрам и расчет организационно-экономических параметров производственного участка.

Расчетными параметрами производственных участков являются: количество рабочих мест, коэффициенты загрузки оборудования, оперативно-календарные параметры работы участков: такт, продолжительность времени работы линии (участка) для определенного наименования партии деталей, план-график работы линии (участка) и планировка.

Организация и расчет производственного процесса на участке непоточной формы

1.1 Исходные данные

В данной курсовой работе по исходным данным необходимо:

1. определить тип производства;

2. определить форму организации производственного процесса;

3. произвести организационно-экономический расчет участка механической обработки деталей.

Таблица 1 – Исходные данные

| Операция ТП | Модель станка | Трудоемкость  , мин. , мин.

|

|

| |||||

| А | Б | В | Г | Д | Е | ||||

| Свер | 2Н135 | 4,0 | 1,2 | 1,2 | 8,0 | 6,0 | 6,0 | 20,0 | 0,04 |

| Прот | 7А510 | 3,0 | 1,5 | 2,5 | 6,0 | 7,0 | - | 20,0 | 0,04 |

| Токар | 1К62 | 1,0 | - | 1,4 | 4,0 | - | 7,0 | 20,0 | 0,05 |

| Токар | 16К20М | 2,3 | 4,0 | 1,6 | 4,0 | 3,0 | 5,0 | 25,0 | 0,04 |

| Фрез | 6Т10 | 5,0 | 1,0 | 0,6 | - | 5,0 | 3,0 | 20,0 | 0,04 |

| Сверл | 2К52-1 | - | 3,0 | 3,0 | - | - | - | 20,0 | 0,04 |

Месячный выпуск  ;

;

;

;

;

;

;

;

;

;

;

;

Режим работы (сменность)  смены;

смены;

|

|

|

Продолжительность смены  часов;

часов;

Межоперационное пролеживание  смена;

смена;

Страховой задел равен однодневной потребности деталей для обработки;

Каждое наименование детали входит в изделие по 1 шт.;

Ежедневно в цехе собирается по 50 шт., изделий.

Непоточная форма организации производственного процесса характеризуется расположением рабочих мест по группам однотипного оборудования или согласно установленной последовательности операций технологических процессов.

Особенности:

- Несоблюдение прямоточности движения при обработке деталей;

- Различие в трудоемкости на операциях – на рабочих местах, т.е. несоблюдение пропорциональности;

- Отсутствие стабильной стабилизации рабочих мест;

- Передача деталей партиями между рабочими местами;

- Частые переналадки оборудования для обработки деталей различных наименований.

Непоточная форма организации производственного процесса отмечается в условиях единичного и мелкосерийного производства.

1.2 Выбор формы организации производственного процесса

Для определения формы организации производственного процесса используется показатель массовости:

где  - суммарная трудоемкость обработки изделий по всем операциям ТП;

- суммарная трудоемкость обработки изделий по всем операциям ТП;

- такт, интервал времени между последовательным выпуском двух экземпляров одноименных изделий, мин/шт.

- такт, интервал времени между последовательным выпуском двух экземпляров одноименных изделий, мин/шт.

где  - годовой действительный фонд времени работы оборудования в расчетном периоде, мин;

- годовой действительный фонд времени работы оборудования в расчетном периоде, мин;

- годовая программа выпуска деталей, шт.;

- годовая программа выпуска деталей, шт.;

- суммарное число рабочих мест (принятое) по всем операциям;

- суммарное число рабочих мест (принятое) по всем операциям;

Для определения формы организации производства (расчета коэффициента массовости) необходимо задать сменность работы и определить эффективный фонд времени работы оборудования:

где  = 30 дней – число календарных дней в расчетном периоде;

= 30 дней – число календарных дней в расчетном периоде;

= 10 дней – число выходных и праздничных дней в расчетном периоде;

= 10 дней – число выходных и праздничных дней в расчетном периоде;

= 8ч – продолжительность рабочей смены;

= 8ч – продолжительность рабочей смены;

= 1 – число предпраздничных дней в расчетном периоде;

= 1 – число предпраздничных дней в расчетном периоде;

= 1ч – время сокращения смены в предпраздничный день;

= 1ч – время сокращения смены в предпраздничный день;

= 2 см – число рабочих смен в сутках;

= 2 см – число рабочих смен в сутках;

= 5% - затраты времени на ремонт оборудования в процентах к годовому фонду;

= 5% - затраты времени на ремонт оборудования в процентах к годовому фонду;

= 7% - затраты времени на наладку оборудования в процентах к годовому фонду.

= 7% - затраты времени на наладку оборудования в процентах к годовому фонду.

За штучное время принимаем время обработки, необходимое для получения каждой детали. Необходимо определить количество оборудования для получения каждой детали, т.к. потом для определенного типа организации определяется количество оборудования определенным способом, соответственно.

|

|

|

Деталь А:

| Наименование операции | Свер. | Прот. | Токар. | Токар. | Фрез. | Сверл. | Итого |

| 4,0 | 3,0 | 1,0 | 2,3 | 5,0 | - | 15,3 |

| 0,08 | 0,06 | 0,02 | 0,05 | 0,1 | - | 0,31 |

|

Деталь Б:

| Наименование операции | Свер. | Прот. | Токар. | Токар. | Фрез. | Сверл. | Итого |

| 1,2 | 1,5 | - | 4,0 | 1,0 | 3,0 | 10,7 |

| 0,01 | 0,02 | - | 0,04 | 0,01 | 0,03 | 0,38 |

|

Деталь В:

| Наименование операции | Свер. | Прот. | Токар. | Токар. | Фрез. | Сверл. | Итого |

| 1,2 | 2,5 | 1,4 | 1,6 | 0,6 | 3,0 | 10,3 |

| 0,15 | 0,32 | 0,18 | 0,21 | 0,08 | 0,38 | 1,32 |

|

Деталь Г:

| Наименование операции | Свер. | Прот. | Токар. | Токар. | Фрез. | Сверл. | Итого |

| 8,0 | 6,0 | 4,0 | 4,0 | - | - | |

| 0,66 | 0,50 | 0,33 | 0,33 | - | - | 1,82 |

|

Деталь Д:

| Наименование операции | Свер. | Прот. | Токар. | Токар. | Фрез. | Сверл. | Итого |

| 6,0 | 7,0 | - | 3,0 | 5,0 | - | |

| 0,03 | 0,04 | - | 0,02 | 0,03 | - | 0,12 |

|

Деталь Е:

| Наименование операции | Свер. | Прот. | Токар. | Токар. | Фрез. | Сверл. | Итого |

| 6,0 | - | 7,0 | 5,0 | 3,0 | - | |

| 0,20 | - | 0,24 | 0,17 | 0,10 | - | 0,71 |

|

В учебных целях принимаем не поточную форму организации производства при которой коэффициент массовости 0≤  ≤0,3.

≤0,3.

1.3 Составление календарного плана графика производственного участка. Определение размера партии и периодичности запуска.

График работы оборудования составляется для каждого станка на основании рассчитанных значений продолжительностей цикла обработки партии деталей с учетом последовательной или параллельно-последовательной передачи партии деталей с одного рабочего места на другое, т.е. расчетом длительности цикла обработки партии деталей определенного вида движения.

Минимальный размер партии определяется двумя способами в зависимости от модели оборудования, используемого для обработки.

|

|

|

1. Если оборудование требует значительного времени на наладку, например автоматы, агрегатные станки, то в качестве критерия при установлении величины партии принимается такое соотношение между  и

и  на ведущих операциях, которое соответствует допустимому проценту потерь на наладку. Ведущей операцией считается та, которая имеет наибольшее отношение

на ведущих операциях, которое соответствует допустимому проценту потерь на наладку. Ведущей операцией считается та, которая имеет наибольшее отношение  к

к  , а минимальный размер определяется по формуле:

, а минимальный размер определяется по формуле:

2. Если оборудование не требует значительного времени на наладку, то нормативная величина партии определяется из условия обеспечения непрерывности выполнения каждой операции в течении менее смены. При этом для наиболее производительной операции ТП размер партии должен быть как минимум равен сменной или полусменной выработке деталей на соответствующем оборудовании.

Продолжительность обработки партии деталей в данном случае определяется по наиболее трудоемким операциям, чтобы избежать значительного увеличения длительности производственного цикла. Затем размер партии корректируется: ее величина приводится в соответствие с потребностью в деталях для выполнения программы выпуска. При этом периодичность изготовления партии деталей укладывалась в объеме планового задания целое число раз или кратна этой величине.

Таблица 2 – Определение отношений  к

к  для всех деталей

для всех деталей

| Операция ТП | Трудоемкость  , мин. , мин.

|

|

|

|

| |||||

| А | Б | В | Г | Д | Е | |||||

| Свер | 4,0 | 1,2 | 1,2 | 8,0 | 6,0 | 6,0 | 20,0 | 0,04 | 26,4 | 0,76 |

| Прот | 3,0 | 1,5 | 2,5 | 6,0 | 7,0 | - | 20,0 | 0,04 | ||

| Токар | 1,0 | - | 1,4 | 4,0 | - | 7,0 | 20,0 | 0,05 | 13,4 | 1,49 |

| Токар | 2,3 | 4,0 | 1,6 | 4,0 | 3,0 | 5,0 | 25,0 | 0,04 | 19,9 | 1,26 |

| Фрез | 5,0 | 1,0 | 0,6 | - | 5,0 | 3,0 | 20,0 | 0,04 | 14,6 | 1,37 |

| Сверл | - | 3,0 | 3,0 | - | - | - | 20,0 | 0,04 | 3,33 |

Ведущей операцией, по которой следует производить расчет минимальной партии, в данном случае является четвертая операция – токарная. Определяем минимальные размеры партий. Все расчеты сведены в таблицу 3.

Определяем кратность размера партии месячному заданию:

Затем размер партии корректируется: ее величина приводится в соответствии с потребностью в деталях для выполнения программы выпуска. При этом периодичность изготовления партии деталей укладывается в объеме планового задания целое число раз или кратна этой величине.

Таким образом, оптимальный размер партии определяется по формуле:

где  - принятое значение периодичности запуска-выпуска деталей.

- принятое значение периодичности запуска-выпуска деталей.

- среднесуточная дневная потребность в деталях А;

- среднесуточная дневная потребность в деталях А;

- среднесуточная дневная потребность в деталях Б;

- среднесуточная дневная потребность в деталях Б;

- среднесуточная дневная потребность в деталях В;

- среднесуточная дневная потребность в деталях В;

|

|

|

- среднесуточная дневная потребность в деталях Г;

- среднесуточная дневная потребность в деталях Г;

- среднесуточная дневная потребность в деталях Д;

- среднесуточная дневная потребность в деталях Д;

- среднесуточная дневная потребность в деталях Е.

- среднесуточная дневная потребность в деталях Е.

Периодичность запуска-выпуска деталей  определяем по формуле:

определяем по формуле:

Далее рассчитанные значения приводятся к унифицированному ряду.

По методическому пособию рекомендуются следующие унифицированные величины периодичности запуска-выпуска: 3 месяца – квартал (3М), один месяц (М) (20 рабочих дней), 10 рабочих дней (М/2), 5 рабочих дней (М/4) и 2,5 рабочих дня (М/8).

Расчетные значения периодичности округляем до принятых в соответствии с унифицированным рядом.

Таблица 3 – Расчет размера партии деталей

| Дет | Мин. расчетный размер партии | Кратность размера партии мес. зад. | Периодичность запуска, раб. дни | Принятый размер партии | |

| А | 1,26 | 15,81 | |||

| Б | 1,13 | 17,73 | |||

| В | 5,53 | 3,61 | 2,5 | ||

| Г | 8,86 | 2,26 | 2,5 | ||

| Д | 0,41 | 48,37 | |||

| Е | 4,54 | 4,40 | 2,5 |

1.4 Расчет потребного количества станков

Для заданной программы расчет выполняется путем сопоставления суммарной продолжительности обработки по каждой операции с пропускной способностью одного станка. Для этой цели сначала определяется эффективный месячный фонд времени работы оборудования:

Затем определяется суммарная продолжительность обработки деталей по каждой операции с учетом  по формуле:

по формуле:

где m – количество запусков партий деталей в производство, определяется по формуле:

Величина «m» учитывает количество запусков партий деталей по каждой операции в течение расчетного периода. Поэтому в течение месяца количество переналадок «П» на каждом станке перед запуском партий деталей будет определяться следующим образом:

Операция №1: П=2+2+8+8+1+8=29;

Операция №2: П=2+2+8+8+1=21;

Операция №3: П=2+8+8+8=26;

Операция №4: П=2+2+8+8+1+8=29;

Операция №5: П=2+2+8+1+8=21;

Операция №6: П=2+8=10.

Находим продолжительность обработки деталей  по каждой операции.

по каждой операции.

Потребное количество станков (рабочих мест) на программу выпуска, определяется из соотношения:

.

.

Таким образом:

Таблица 4 – Потребное количество станков и их загрузка

| № Оп. | Трудоемкость  , мин. , мин.

|

|

|

| Кол-во станков |

| ||||||

| А | Б | В | Г | Д | Е |

|

| |||||

| 1.Свер | 4,0 | 1,2 | 1,2 | 8,0 | 6,0 | 6,0 | 20,0 | 26,4 | 2086,47 | 6,94 | 0,99 | |

| 2.Прот | 3,0 | 1,5 | 2,5 | 6,0 | 7,0 | - | 20,0 | 4,62 | 0,92 | |||

| 3.Токар | 1,0 | - | 1,4 | 4,0 | - | 7,0 | 20,0 | 13,4 | 1002,62 | 3,33 | 0,83 | |

| 4.Токар | 2,3 | 4,0 | 1,6 | 4,0 | 3,0 | 5,0 | 25,0 | 19,9 | 1577,55 | 5,24 | 0,87 | |

| 5.Фрез | 5,0 | 1,0 | 0,6 | - | 5,0 | 3,0 | 20,0 | 14,6 | 819,25 | 2,72 | 0,91 | |

| 6.Сверл | - | 3,0 | 3,0 | - | - | - | 20,0 | 237,33 | 0,79 | 0,79 | ||

| 15,3 | 10,7 | 10,3 | 100,3 | 7114,22 | 23,64 | 0,91 |

1.5 Составление календарного плана-графика работы производственного участка

Для составления графика необходимо предварительно определить длительность цикла обработки партии деталей ( ). При расчете

). При расчете  применяется параллельно-последовательный вид движения, что достигается корректировкой продолжительности цикла на коэффициент параллельности. Для данного случая может быть использована следующая формула:

применяется параллельно-последовательный вид движения, что достигается корректировкой продолжительности цикла на коэффициент параллельности. Для данного случая может быть использована следующая формула:

где  смена (480 мин.);

смена (480 мин.);

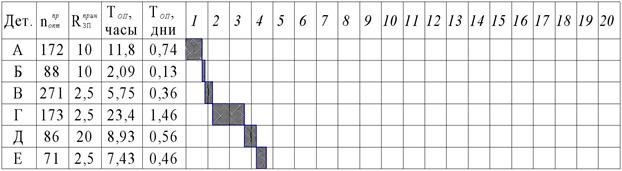

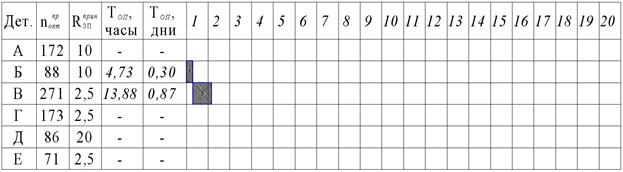

Таблица 5 – Длительность обработки партии деталей

| Детали | А | Б | В | Г | Д | Е |

| Длит. цикла в часах: | 46,57 | 29,67 | 53,16 | 53,37 | 33,31 | 30,16 |

| Длит. цикла в сменах: | 5,82 | 3,71 | 6,65 | 6,67 | 4,16 | 3,77 |

| Длит. цикла в днях: | 2,91 | 1,86 | 3,33 | 3,34 | 2,08 | 1,89 |

Продолжительность цикла обработки партии деталей по операциям  определяется по формуле:

определяется по формуле:

Для детали А:

Для детали Б:

Для детали В:

Для детали Г:

Для детали Д:

Для детали Е:

Данные расчета представлены в таблице 6.

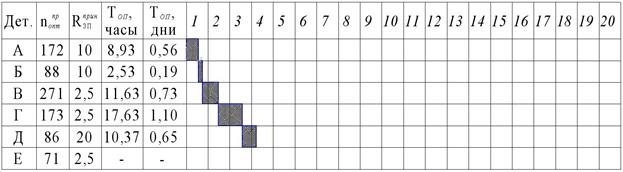

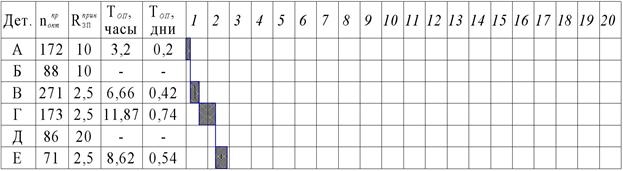

Таблица 6 – Продолжительность цикла обработки партии деталей (часы)

| Операция ТП | Продолжительность цикла обработки партии деталей (часы) |

| |||||

| А | Б | В | Г | Д | Е | ||

| 1.Свер | 11,8 | 2,09 | 5,75 | 23,4 | 8,93 | 7,43 | 59,4 |

| 2.Прот | 8,93 | 2,53 | 11,63 | 17,63 | 10,37 | - | 51,09 |

| 3.Токар | 3,2 | - | 6,66 | 11,87 | - | 8,62 | 30,35 |

| 4.Токар | 7,01 | 6,28 | 7,64 | 11,95 | 4,72 | 6,33 | 43,93 |

| 5.Фрез | 14,67 | 1,8 | 3,04 | - | 7,5 | 3,88 | 30,89 |

| 6.Сверл | - | 4,73 | 13,88 | - | - | - | 18,61 |

| Итого: | 45,61 | 17,43 | 48,6 | 64,85 | 31,52 | 26,26 | 234,27 |

На основе данных таблицы 6 строится график загрузки оборудования.

График построен с учетом максимальной продолжительности запуска - 20 дней. Распределение деталей по рабочим местам в течение 20 дней с учетом запусков в производство.

Операция №1 – Свер.

Станок №1 Загрузка: 19%

Операция №2 – Прот.

Станок №1 Загрузка: 16%

Операция №3 – Токар.

Станок №1 Загрузка: 9,5%

Операция №4 – Токар.

Станок №1 Загрузка: 14%

Операция №5 – Фрез.

Станок №1 Загрузка: 9,7%

Операция №6 – Свер.

Станок №1 Загрузка: 5,8%

1.6 Определение нормативного уровня цикловых и страховых заделов

Нормативный уровень цикловых заделов устанавливается непосредственно из графика работ участка. Средняя величина нормативного циклового задела вычисляется по формуле:

.

.

В работе расчет размеров цикловых заделов основывается на периодичности изготовления ДСЕ и длительности цикла изготовления партии деталей ( ).

).

При этом отношение:

-означает, что в производстве находится, по меньшей мере, одна партия деталей;

-означает, что в производстве находится, по меньшей мере, одна партия деталей;

-две партии деталей, и т.д.

-две партии деталей, и т.д.

Страховой задел равен среднесуточной потребности:

Полученные данные сведем в таблицу 7.

Цифра, стоящая перед n обозначает количество партий деталей, составляющих величину циклового задела.

Таблица 7 – Значения циклового и страхового заделов

| Детали |

| К расчету

|  страх, шт. страх, шт.

| Всего шт. | ||

| Кол-во партий | Размер партии,  ,шт. ,шт.

|  цикл. прин., шт. цикл. прин., шт.

| ||||

| А | 2,91/10=0,29 | 1n | ||||

| Б | 1,86/10=0,19 | 1n | ||||

| В | 3,33/2,5=1,33 | 2n | ||||

| Г | 3,34/2,5=1,34 | 2n | ||||

| Д | 2,08/20=0,10 | 1n | ||||

| Е | 1,89/2,5=0,76 | 1n |

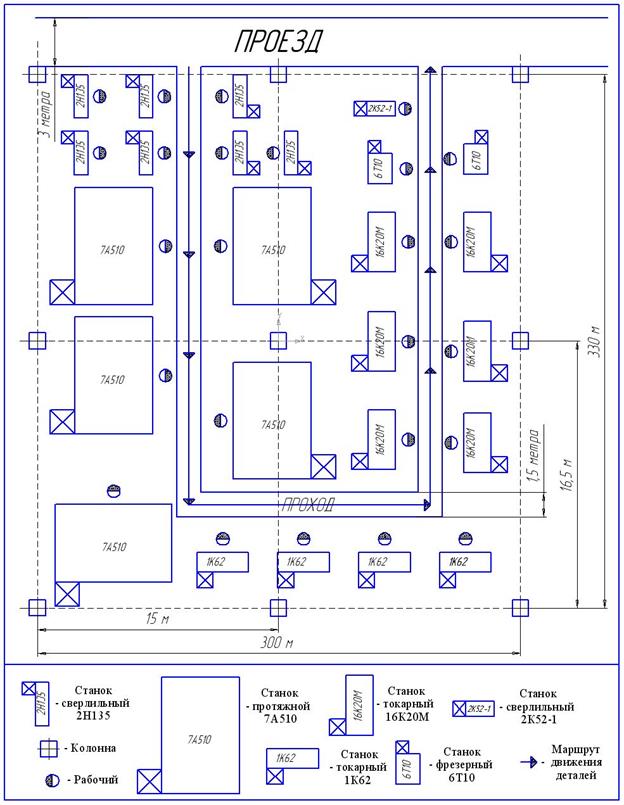

Рисунок 1 – Планировка рабочих мест при предметной специализации

|

|

|