|

Организация и расчет производственного процесса при однономенклатурной прерывной поточной линии

|

|

|

|

2.1 Исходные данные

В данной части курсовой работы также по исходным данным необходимо определить тип производства, форму организации производственного процесса и произвести организационно-экономический расчет участка механической обработки деталей.

Таблица 8 – Задание

| Наименование операции | Модель станка | Трудоемкость  , мин , мин

|

| Фрезерование | 6Р81 | 3,9 |

| Слесарная оп. | Верстак | 2,1 |

| Шлифование | 3Д725 | 7,0 |

| Фрезерование | 6М12ПБ | 5,3 |

| Сверление | 2Н125 | 3,5 |

| Точение | 1336М | 4,2 |

| Притирка | Верстак | 2,5 |

: :

| 28,5 | |

: :

| ||

| Вес детали, кг: | 0,3 |

2.2 Выбор формы организации производственного процесса

Для определения формы организации производственного процесса используется показатель массовости:

где  - суммарная трудоемкость обработки изделий по всем операциям ТП;

- суммарная трудоемкость обработки изделий по всем операциям ТП;

- такт, интервал времени между последовательным выпуском двух экземпляров одноименных изделий, мин/шт.

- такт, интервал времени между последовательным выпуском двух экземпляров одноименных изделий, мин/шт.

где  - годовой действительный фонд времени работы оборудования в расчетном периоде, мин;

- годовой действительный фонд времени работы оборудования в расчетном периоде, мин;

- годовая программа выпуска деталей, шт.

- годовая программа выпуска деталей, шт.

- суммарное число рабочих мест (принятое) по всем операциям,

- суммарное число рабочих мест (принятое) по всем операциям,

- число операций ТП.

- число операций ТП.

Для определения формы организации производства (расчета коэффициента массовости) необходимо задать сменность работы и определить эффективный фонд времени работы оборудования.

Таким образом, такт будет равен:

Количество рабочих мест по всем операциям составит:

Таблица 9 – Определение коэффициента массовости

| Наименование операции | Фрезер. | Слесарн. | Шлифов. | Фрезеров. | Сверл. | Точен. | Притир. | Итого |

, мин , мин

| 3,9 | 2,1 | 7,0 | 5,3 | 3,5 | 4,2 | 2,5 | 28,5 |

| 0,71 | 0,38 | 1,28 | 0,97 | 0,64 | 0,77 | 0,46 | 5,21 |

|

|

|

|

В учебных целях принимаем организацию однономенклатурной прерывной поточной линии, при которой коэффициент массовости 0,7≤  ≤0,8.

≤0,8.

Таким образом, имеем организацию прерывного поточного производства, однономенклатурной ПЛ.

Данный вид организации применяется в случаях несинхронного выполнения всех операций и невозможности согласования продолжительности операций с тактом линии.

Под ритмом поточной линии понимается интервал времени, кратный продолжительности смены, в течение которого на линии формируется выработка заданной величины по сменному заданию.

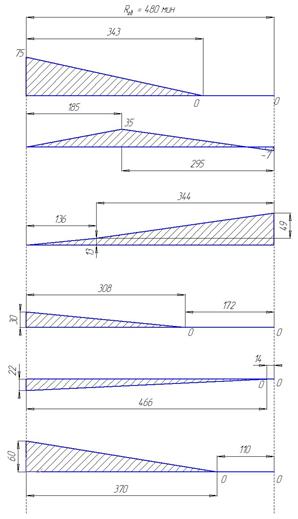

Вследствие разности ритмов работы по операциям (имеющим разную продолжительность) создаются межоперационные оборотные заделы.

Определяются межоперационные оборотные заделы по всем парам смежных операций. Периоды работы в каждой паре разбиваются на фазы. Под фазой понимается отрезок времени, в течении которого не происходит никаких изменений в порядке выполнения смежных операций. В случае же изменения этого распорядка начинается новая фаза.

Имеем прямоточное производство. Трудоемкость  по операциям не равна и не кратна такту, такт изготовления детали находим по формуле:

по операциям не равна и не кратна такту, такт изготовления детали находим по формуле:

Период обслуживания зависит от величины детали и ее веса.

Рекомендуются следующие значения периода обслуживания (см. таблицу 10).

Таблица 10 – Значения периода обслуживания

| Размер детали | Вес, кг | Период обслуживания |

| Крупная | Более 15 кг | 1-2 часа |

| Средняя | От 3 до 15 кг | 05, - 1 смена |

| Мелкая | До 3 кг | 1-2 смены |

Так как в данном случае вес детали равен 0,3 кг, то примем период обслуживания равным 1 смене.

Для обеспечения ритмичности производственного процесса необходимо создание оборотных заделов. Чтобы величина заделов была минимальна, нужно выбрать наиболее целесообразный период обслуживания.

Под периодом обслуживания понимается промежуток времени, в течение которого достигается равенство выпуска деталей по всем операциям, а рабочие заканчивают полный цикл обслуживания станков.

|

|

|

Для данной формы организации необходимо пересчитать такт и количество рабочих мест по нижеследующей методике.

Величина выработки за период обслуживания  составит:

составит:

где  - продолжительность периода обслуживания (1см=8 час).

- продолжительность периода обслуживания (1см=8 час).

Тогда:

Количество станков (рабочих мест) по операциям определяется по формуле:

Количество рабочих мест по всем операциям составит:

Определим продолжительность работы на станках или эффективный фонд времени в течение периода обслуживания по формуле:

Расчетные и принятые значения количества станков, выработки, фонда времени работы станков  приведены в таблице 11.

приведены в таблице 11.

Таблица 11 – Количество станков и время работы

| Операция ТП | Трудоемкость  , мин , мин

|

|

|

|

|

| Фрезерование | 3,9 | 0,71 | |||

| Слесарная оп. | 2,1 | 0,38 | |||

| Шлифование | 7,0 | 1,28 | |||

| Фрезерование | 5,3 | 0,97 | |||

| Сверление | 3,5 | 0,64 | |||

| Точение | 4,2 | 0,77 | |||

| Притирка | 2,5 | 0,46 |

Расчет изменений межоперационного оборотного задела между операциями по выделенным фазам производим по формуле:

где  - продолжительность фазы, мин;

- продолжительность фазы, мин;

- количество параллельно работающих станков на предшествующей операции в течение периода

- количество параллельно работающих станков на предшествующей операции в течение периода  ;

;

- то же на последующей операции;

- то же на последующей операции;

- штучное время на предшествующей операции;

- штучное время на предшествующей операции;

- то же на последующей операции.

- то же на последующей операции.

Операция №1 – Фрезерование

Операция №2 – Слесарная оп.

Операция №3 – Шлифование

Операция №4 – Фрезерование

Операция №5 – Сверление

Операция №6 – Точение

Результаты расчетов переносятся на график (таблица 12).

Суммарный операционный задел на начало периода равен:

Таблица 12 – Расчет заделов и построение эпюр заделов по фазам

| № |  , мин , мин

|

|

| Регламент работы станков и эпюры заделов | Расчет заделов по фазам |

| 3,9 |

|

| |||

| 2,1 |

| ||||

| 7,0 |

| ||||

| 5,3 |

| ||||

| 3,5 |

| ||||

| 4,2 |

| ||||

| 2,5 |

|

|

|

Ниже (табл.12*) представлен еще 1 вариант построения тех же эпюр заделов по фазам.

Операция №1 – Фрезерование Операция №2 – Слесарная оп.

Операция №3 – Шлифование Операция №4 – Фрезерование

Операция №5 – Сверление Операция №6 – Точение

Таблица 12* – Расчет заделов и построение эпюр заделов по фазам

| № |  , мин , мин

|

|

| Регламент работы станков и эпюры заделов | Расчет заделов по фазам |

| 3,9 |

|

| |||

| 2,1 |

| ||||

| 7,0 |

| ||||

| 5,3 |

| ||||

| 3,5 |

| ||||

| 4,2 |

| ||||

| 2,5 |

Технологический задел:

;

;

где  - количество операций;

- количество операций;

- количество станков на операции;

- количество станков на операции;

- количество одновременно обрабатываемых деталей на рабочем месте.

- количество одновременно обрабатываемых деталей на рабочем месте.

Транспортный задел зависит от принятого порядка передачи деталей с операции на операцию и характера транспортного устройства. При периодической транспортировке:

где  - передаточная транспортная партия.

- передаточная транспортная партия.

Таблица 13 – Рекомендуемые размеры транспортных партий, шт.

| Вес детали, кг | Размер партии при трудоемкости операции данной детали, мин. | |||

| До 1 мин | 1-2,5 мин | 2,5 – 5 мин | 5 – 11 мин | |

| До 0,1 | ||||

| 0,1 – 0,2 | ||||

| 0,2 – 0,5 | ||||

| 0,5 – 1,0 | ||||

| 1,0 – 2,0 | ||||

| 2,0 – 5,0 |

В остальных случаях рекомендуется поштучная передача.

В данном случае вес детали 0,3 кг, средняя трудоемкость

Принимаем транспортную партию:

Тогда транспортный задел равен:

На рисунке 2 показан план участка при организации прерывного поточного производства.

Рисунок 2 – Планировка рабочих мест при прерывном поточном производстве.

|

|

|