|

Общие сведения о системе ABAQUS

|

|

|

|

ABAQUS – это комплекс конечно-элементных программ общего назначения, предназначенный для решения наиболее сложных инженерных расчетов, выполняемых на производстве.

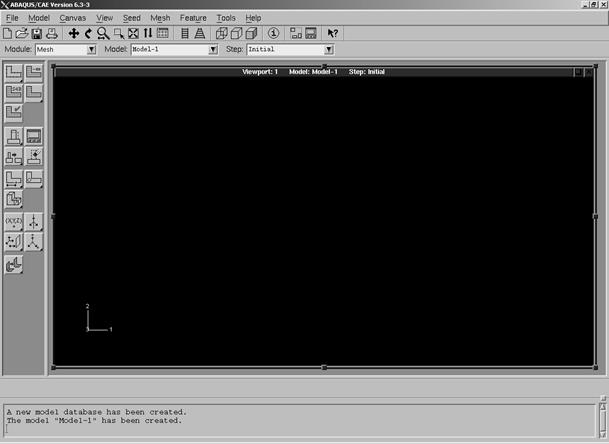

Для облегчения работы пользователя с комплексом предназначена программа ABAQUS/CAE, которая представляет собой графическую среду для моделирования, управления и контроля над проведением конечно-элементного анализа, а также для визуализации результатов анализа расчетными модулями. Общий вид интерфейса ABAQUS/CAE представлен на рисунке 1.10.

Рисунок 1.10 – Элементы среды ABAQUS/CAE

Необходимо отметить, что общий вид всех панелей, а также их расположение неизменно, размеры окон могут меняться.

Для создания модели, подготовки ее к расчету, проведения расчета, визуализации результатов предназначены различные модули среды ABAQUS/CAE. Чтобы работать в каком-либо модуле, необходимо загрузить его, воспользовавшись ниспадающим списком «Module», находящимся на панели состояния. В системе представлены следующие модули:

- PART – модуль для определения деталей, их геометрии, систем координат, опорных точек;

- PROPERTY – модуль для определения свойств материалов, сечений и профилей;

- ASSEMBLY – модуль, предназначенный для объединения деталей в сборки, создания групп деталей и их элементов;

- STEP – модуль, предназначенный для определения последовательности решения и определения опций вывода результатов;

- INTERACTION – модуль, предназначенный для определения взаимодействий деталей в группе и свойств этих взаимодействий;

- LOAD – модуль, позволяющий определять в модели нагружение и граничные условия;

- MESH – модуль, предназначенный для создания конечно-элементной сетки;

|

|

|

- JOB – модуль, обеспечивающий определение опций для выполнения, а также контроль над проведением конечно-элементного анализа;

- VISUALISATION – модуль, использующийся при визуализации результатов проведенных расчетов;

- SKETCH – модуль, который обеспечивает доступ к чертежам и эскизам создаваемой модели.

Пример решения задачи статического анализа в среде ABAQUS

Постановка задачи

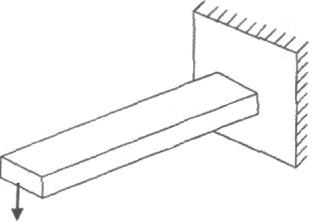

Провести расчет консольной балки, нагруженной сосредоточенной силой (рисунок 1.11). Материал балки – сталь 20; размеры поперечного сечения – 200х80 мм.

|

Рисунок 1.11 – Схема консольной балки, нагруженной сосредоточенной силой

Решение задачи

Для начала работы со средой необходимо нажать кнопку «Create Model Database» в окне «Start Session», после чего загрузить модуль PART.

Для создания элемента конструкции используется кнопка «Create Part». Пользователю открывается окно «Create Part», в котором необходимо определить следующие параметры:

- в строке «Name» вводится название детали;

- переключатель «Modeling Space» предназначен для выбора типа решаемой задачи (объемная, плоская, осесимметричная);

- в группе «Base Feature» задаются параметры «Shape» (тип детали: твердотельная деталь, пластина или элемент конструкции), а также задается метод ее получения (выдавливанием, вращением, движением вдоль кривой);

- в поле «Approximate Size» задаются приблизительные линейные размеры.

После этого появляется набор компонентов (инструменты эскизирования и преобразования эскизов), позволяющих осуществить построение детали.

В модуле PROPERTY задается материал балки и свойства сечения. Для задания материалов необходимо воспользоваться кнопкой «Create Material».

ABAQUS позволяет определять различные типы материалов: металлы, чугун, резину, пластмассы, композиты, а также хрупкие и сыпучие материалы. Отклик материала может быть сильно нелинейным, учитывающим как упругие и нелинейно-упругие, так и упругопластические, упруговязкопластические закономерности как для изотропных, так и для анизотропных материалов.

|

|

|

Для рассматриваемой задачи в качестве материала балки используется сталь 20 ( ;

;  ). Физические характеристики этого материала задаются в окне «Edit Material» через опцию меню «Mechanical à Elasticity à Elastic».

). Физические характеристики этого материала задаются в окне «Edit Material» через опцию меню «Mechanical à Elasticity à Elastic».

После выбора материала необходимо определить свойство сечения балки. Для этого используется кнопка «Create Section». При этом необходимо выбрать вид сечения (Solid Homogeneous – твердотельное однородное). Необходимо заметить, что всегда перед запуском опции задания свойств сечения следует создать материал.

После создания сечения необходимо связать сечение с деталью. Для этого нужно использовать кнопку «Assign Section», после чего нажатием мыши выбрать балку (при этом она выделится красным цветом) и нажать кнопку «Done».

Следующая операция является очень важной при работе в ABAQUS/CAE и заключается в выборе шагов анализа. В модуле STEP определяются шаги анализа, тип анализа – основной анализ (General) и тип решения – статика, динамика, теплопередача и т.д. Шаги анализа создаются после нажатия кнопки «Create Step».

Для определения нагрузок и условий закрепления используется модуль LOAD. Для задания силы в соответствии с расчетной схемой необходимо определить точку, в которой эта сила будет приложена. В ABAQUS/CAE силу к точке, не лежащей на ребре, приложить нельзя. Поэтому необходимо разбить плоскость на две половины и на разделяющей их грани создать необходимую точку.

Для этого следует воспользоваться элементом меню «Tools à Partition». В появившемся окне необходимо выбрать тип разбиваемой геометрии (Face) и метод (Sketch). На экране нажатием мыши выбирается разбиваемая грань, при этом на экране эта грань выделится красным цветом. С помощью панели инструкций указывается положение одного из ребер, которое будет использовано при переходе с трехмерного вида детали к проекции выбранной грани, после чего это ребро указывается на экране.

Грань можно разбить с помощью команды «Add à Line à Connected Lines». Для этого точку на грани нужно выделить с помощью элемента меню «Tools à Partition», изменив тип разбиваемой геометрии на Edge (ребро) и используя метод Use parameter (используя соотношение длин между точками ребра). Ребро указывается на экране нажатием мыши, соотношение между расстояниями от получаемой точки до точки, ограничивающей ребро, (в данном случае 0,5), задается на панели инструкций.

|

|

|

С помощью кнопки «Create Load» задается сила, действующая на конец балки. При определении силы необходимо указать, на каком из шагов анализа действует эта сила. В появившемся окне «Create Load» задается категория нагружения, тип нагрузки.

Далее на экране выбирается точка, к которой будет приложена сила. Эта точка лежит посредине линии, разделяющей две грани на торце балки. В окне «Edit Load» определяется значение силы (в рассматриваемом случае – 5000 Н).

Следующий шаг – это определение граничных условий. Граничные условия задаются при помощи кнопки «Create Boundary Condition». В появившемся окне необходимо выбрать категорию (Mechanical) и тип граничного условия.

Создание конечно-элементной сетки является одним из важнейших этапов создания модели. В ABAQUS/СAE для создания сетки конечных элементов с заданными параметрами предназначен модуль MESH.

Для создания сетки сначала нужно провести предварительное разбиение ребер. Для этого используется кнопка «Seed Part Instance». Параметры глобального разбиения задаются на панели инструкций. Размер элемента по умолчанию – 20 мм.

Для определения типов конечных элементов, входящих в будущую сетку, служат две кнопки: «Assign Mesh Controls» и «Assign Element Type».

Для создания сетки конечных элементов нужно использовать кнопку «Mesh Part Instance».

После этой операции модель готова к проведению анализа, для чего необходимо создать задание на выполнение анализа. Для этого нужно загрузить модуль JOB и использовать кнопку «Create Job». В появившемся окне «Create Job» задается имя задания (имя файла задания).

Для выполнения созданного задания следует воспользоваться менеджером заданий, который вызывается через кнопку «Job Manager». Для запуска задания на расчёт необходимо нажать кнопку «Submit». После окончания расчета, нажав на кнопку «Results», можно перейти в модуль визуализации (VISUALISATION) и посмотреть полученные результаты.

|

|

|

Результаты расчета в ABAQUS/CAE можно транслировать, открыв obd-файл, который содержит результаты расчетов. Сделать это можно, используя команду меню «File à Open». Результаты можно просмотреть, используя различные опции меню «Results» и «Plot». В меню «Results» определяются те результаты, которые будут выводиться в дальнейшем. С помощью меню «Plot» выводятся результаты, заданные в меню «Results». Например, чтобы вывести карту напряжений по Мизесу необходимо провести следующие действия:

- вызвать меню «Results à Field Output»;

- в окне «Field Output» для «Primary Variables» найти переменную S (Stress components in integration point) и выделить инвариант Mises;

- для просмотра результатов расчета вызвать меню «Plot à Contours».

1.4 Лабораторная работа 1. Статический анализ детали в среде CAE-системы COSMOSWorks

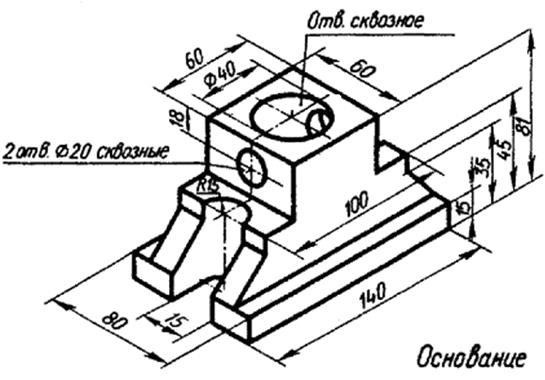

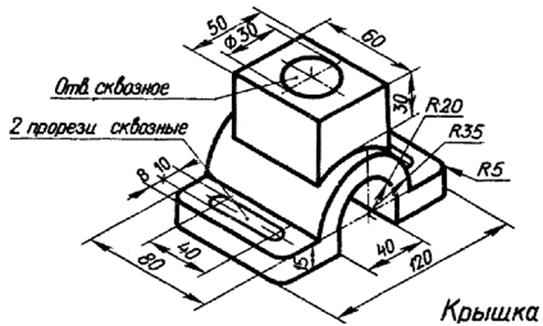

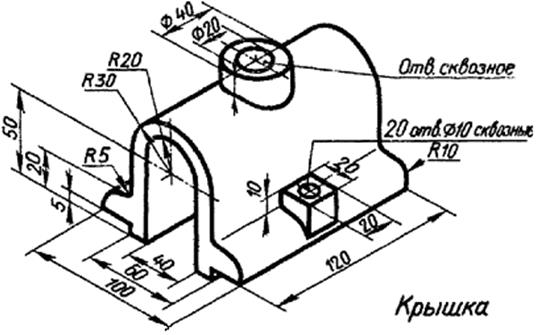

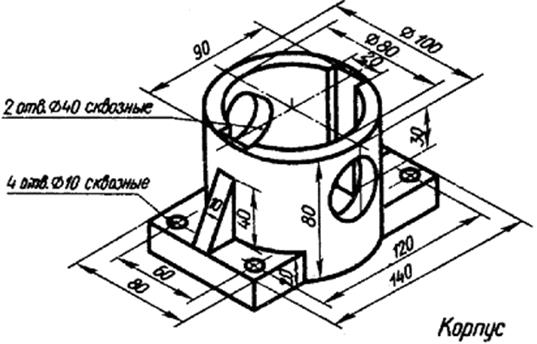

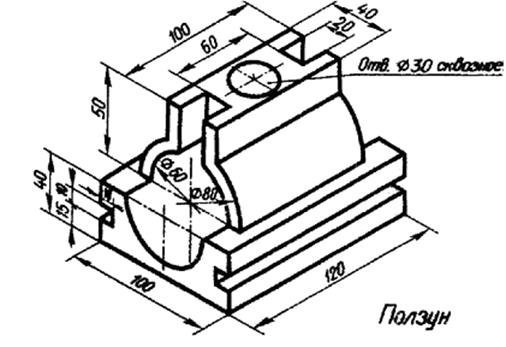

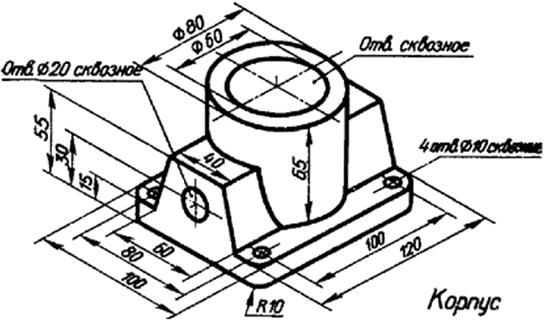

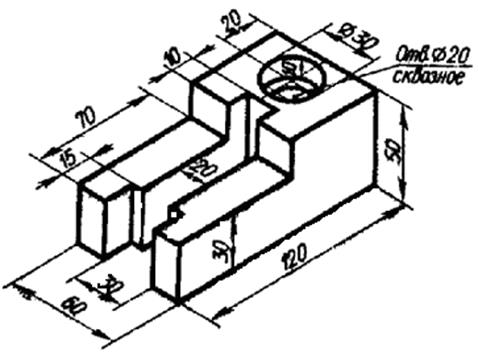

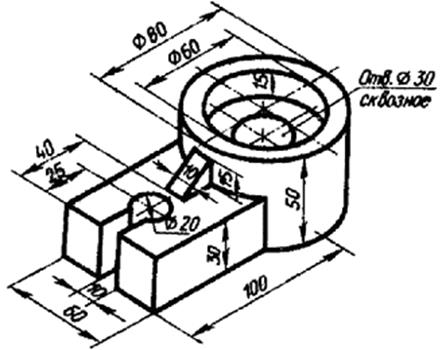

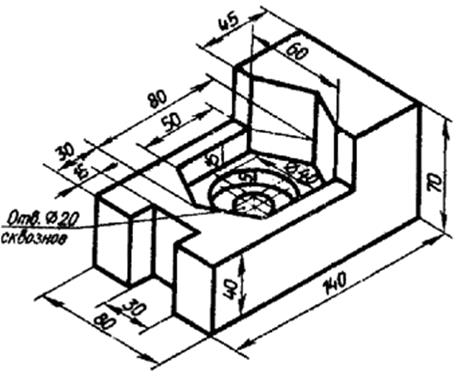

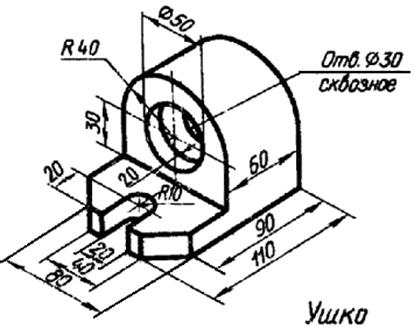

Построить объемную модель детали, указанной в индивидуальном задании (таблица 1.5), в среде SolidWorks.

Выполнить постановку задачи статического анализа и решить ее средствами среды конечно-элементного анализа COSMOSWorks. При расчетах принять следующие механические характеристики материала детали:

- модуль упругости  = 1,9·105 … 2,1·105 МПа;

= 1,9·105 … 2,1·105 МПа;

- коэффициент Пуассона ν = 0,26 … 0,3;

- предел текучести  = 190 … 210 МПа.

= 190 … 210 МПа.

Расчет выполнить с учетом собственного веса детали.

Проанализировать полученные результаты:

- выделить зоны наибольшего напряжения детали;

- определить силы реакций на закрепленных поверхностях;

- определить расчетный запас прочности конструкции на основании одного из критериев прочности;

- путем изменения конструктивных параметров детали обеспечить значение запаса прочности, равное 1,3…1,5.

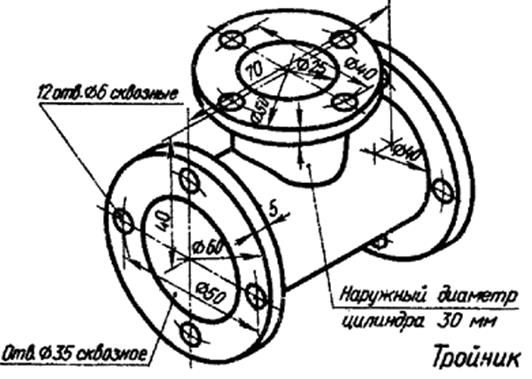

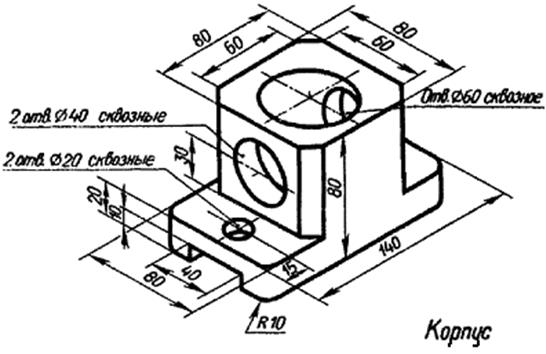

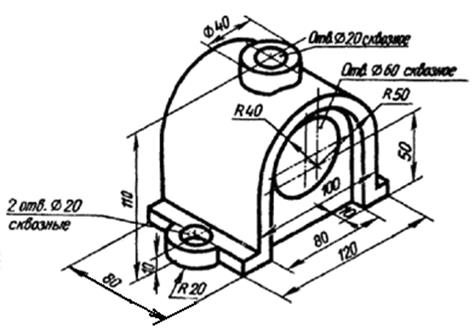

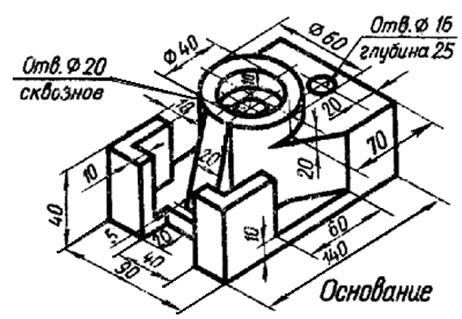

Таблица 1.5 – Индивидуальные задания к лабораторной работе 1

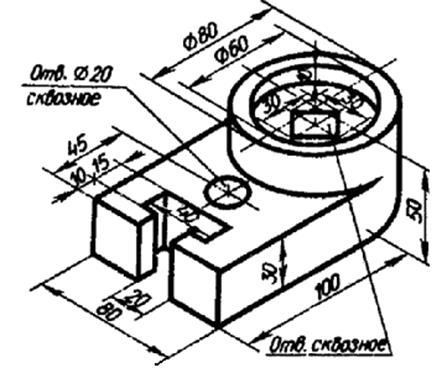

| Вариант | Эскиз и параметры нагружения детали |

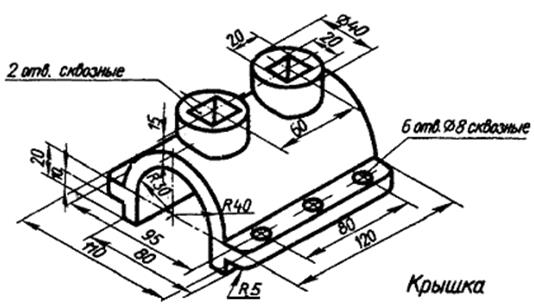

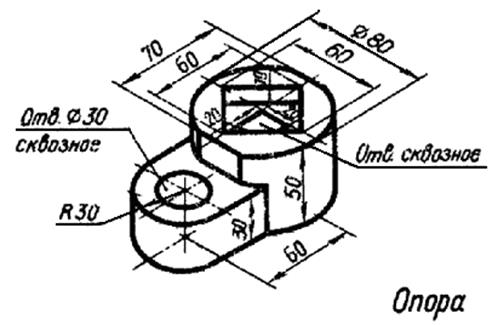

Деталь жестко зафиксирована по 2 цилиндрическим поверхностям А.

На поверхность Б действует нагрузка 80 кН.

На поверхность В действует давление 20 МПа На поверхность В действует давление 20 МПа

|

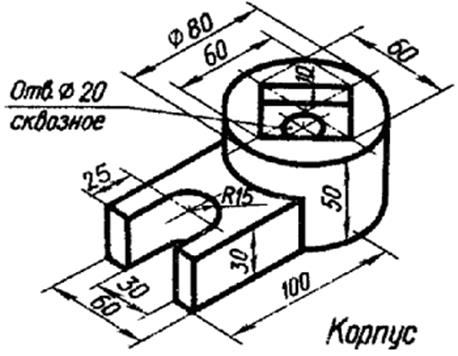

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

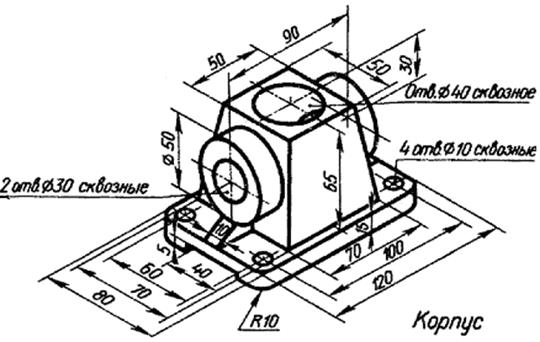

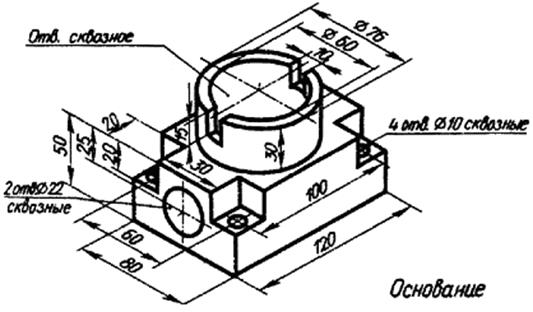

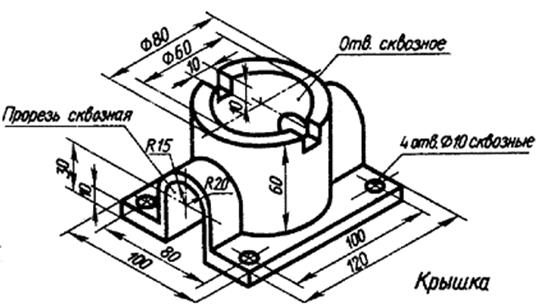

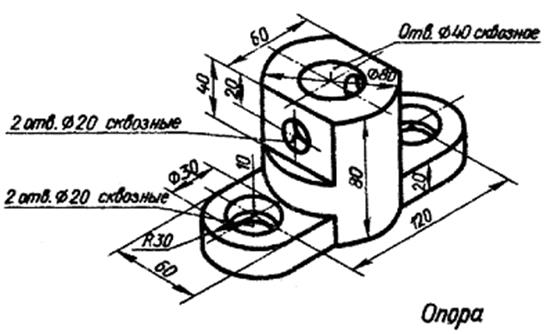

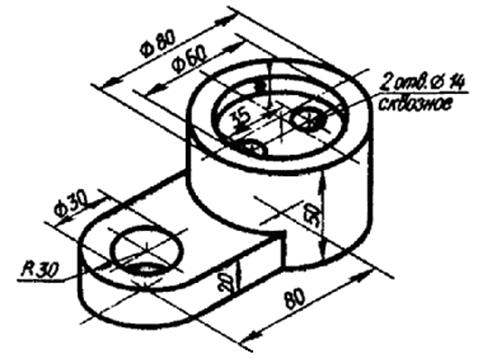

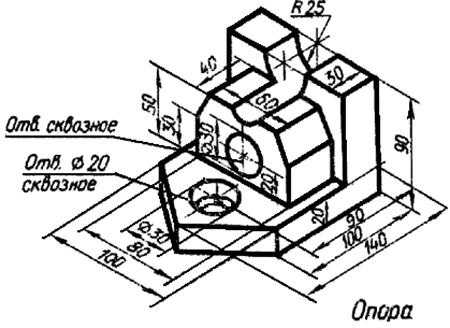

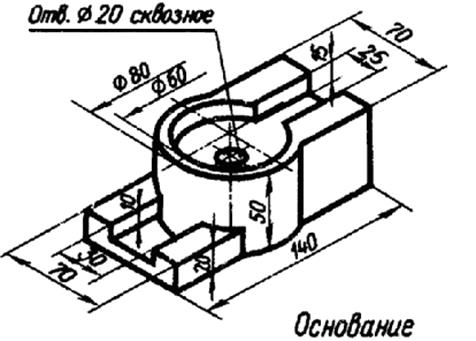

Деталь жестко зафиксирована по 4 цилиндрическим отверстиям в основании А.

На поверхность Б действует давление 6 МПа.

На поверхность В действует давление 4 МПа

| |

Деталь жестко зафиксирована по поверхностям А.

На цилиндрическую поверхность Б действует давление 25 МПа

|

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по 4 цилиндрическим поверхностям А.

На цилиндрическую поверхность Б действует давление 5 МПа.

На кольцевую площадку В действует усилие 15 кН

| |

Деталь жестко зафиксирована по 3 цилиндрическим поверхностям А.

На кольцевую площадку Б действует усилие 7 кН

|

Продолжение таблицы 1.5

|

|

|

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по 2 пазам А.

На площадку Б действует усилие 2,2 кН

| |

Деталь жестко зафиксирована по 2 поверхностям А.

На кольцевую площадку Б действует усилие 70 кН

|

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по 2 цилиндрическим поверхностям А.

На цилиндрическую поверхность Б действует давление 9 МПа.

На площадку В действует усилие 5,5 кН

| |

Деталь жестко зафиксирована по отверстиям А и Б.

На поверхность В действует давление 1,8 МПа

|

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по 2 цилиндрическим поверхностям А.

На цилиндрическую поверхность Б действует давление 5 МПА.

На площадку В действует нагрузка 15 кН

| |

Деталь жестко зафиксирована по 4 цилиндрическим поверхностям А.

На цилиндрическую поверхность Б действует давление 8 МПа.

На кольцевую площадку В действует нагрузка 20 кН

|

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по 2 цилиндрическим поверхностям А.

На поверхность Б действует давление 1 МПА.

На 2 кольцевые площадки В действует нагрузка 2,5 кН

| |

Деталь жестко зафиксирована по поверхности А.

На площадку Б действует усилие 17 кН.

На цилиндрическую поверхность В действует давление 5 МПа

|

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по 4 цилиндрическим поверхностям А.

На цилиндрическую поверхность Б действует давление 20 МПа.

На кольцевую поверхность В действует усилие 45 кН

| |

Деталь жестко зафиксирована по 2 цилиндрическим поверхностям А.

На площадку Б действует усилие 40 кН.

На площадку В действует нагрузка 20 кН На площадку В действует нагрузка 20 кН

|

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по цилиндрической поверхности А.

На поверхность Б действует нагрузка 8 кН.

На цилиндрические поверхности В действует давление 2 МПа

| |

Деталь жестко зафиксирована по 2 цилиндрическим поверхностям А.

На площадку Б действует нагрузка 10 кН.

На цилиндрическую поверхность В действует давление 8 МПа

|

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по 2 цилиндрическим поверхностям А.

На цилиндрическую поверхность Б действует давление 25 МПа.

На кольцевую поверхность В действует нагрузка 10 кН

| |

Деталь жестко зафиксирована по поверхностям А.

На кольцевую площадку Б действует нагрузка 10 кН.

На цилиндрическую поверхность В действует давление 60 МПа

|

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по цилиндрической поверхности А.

На кольцевую площадку Б действует усилие 7,5 кН

| |

Деталь жестко зафиксирована по поверхностям А.

На поверхность Б действует нагрузка 8 кН.

На цилиндрическую поверхность В действует давление 4 МПа

|

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по поверхности А.

На поверхность Б действует нагрузка 20 кН

| |

Деталь жестко зафиксирована по цилиндрической поверхности А.

На поверхность Б действует давление 3 МПа.

На поверхность В действует нагрузка 22 кН

|

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по поверхностям А.

На площадку Б действует нагрузка 12 кН.

На поверхность В действует усилие 15 кН

| |

Деталь жестко зафиксирована по цилиндрической поверхности А.

На площадку Б действует нагрузка 5 кН.

На поверхность В действует усилие 6 кН

|

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по цилиндрической поверхности А.

На площадку Б действует нагрузка 25 кН.

На поверхность В действует давление 4 МПа

| |

Деталь жестко зафиксирована по цилиндрической поверхности А.

На площадку Б действует нагрузка 3,5 кН

|

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по цилиндрической поверхности А.

На площадку Б действует нагрузка 15 кН.

На поверхность В действует давление 7 МПа

| |

Деталь жестко зафиксирована по цилиндрической поверхности А.

На поверхность Б действует усилие 20 кН

|

Продолжение таблицы 1.5

| Вариант | Эскиз и параметры нагружения детали |

Деталь жестко зафиксирована по поверхности А.

На поверхности Б действует нагрузка 2 кН.

На поверхность В действует усилие 10 кН

|

1.5 Лабораторная работа 2. Статический анализ детали в среде CAE-системы ABAQUS

Используя объемную модель детали, построенную в лабораторной работе 1, выполнить статический анализ детали в среде САЕ-системы ABAQUS. Определить и выполнить анализ распределений напряжений и деформаций по объему детали.

Для этого необходимо:

- импортировать геометрию детали, заданной по индивидуальному варианту (см. табл. 1.5), в среду ABAQUS/CAE (для этого необходимо использовать формат IGES);

- выполнить постановку задачи линеаризованного статического расчета в среде ABAQUS/CAE;

- провести расчет полученной задачи;

- проанализировать результаты расчета, выделить зоны наибольшего напряжения;

- сравнить полученные результаты с результатами лабораторной работы 1.

1.6 Контрольные вопросы

1 Поясните основные идеи метода конечных элементов.

2 Поясните различия между линеаризованным и нелинейным статическим анализом.

3 Охарактеризуйте математические основы линейного статического анализа конструкций.

4 Назовите этапы решения статической задачи с использованием САЕ-систем.

5 Охарактеризуйте понятие критерия прочности и его основные виды.

6 Поясните области применения критериев прочности.

7 Перечислите данные, необходимые для выполнения статического расчета конструкций.

8 Перечислите параметры, которые являются разультатами статического анализа конструкций.

9 Охарактеризуйте способы управления процессом построения сетки конечных элементов в среде COSMOSWorks.

10 Поясните особенности постановки задачи статического анализа в среде САЕ-системы ABAQUS.

11 Поясните назначение и функциональные возможности модуля PART.

12 Поясните назначение и функциональные возможности модуля PROPERTY.

13 Поясните назначение и функциональные возможности модуля STEP.

14 Поясните назначение и функциональные возможности модуля LOAD.

15 Поясните назначение и функциональные возможности модуля MESH.

16 Поясните назначение и функциональные возможности модуля JOB.

17 Охарактеризуйте возможности среды ABAQUS по анализу результатов расчетов.

2 Частотный анализ конструкций

2.1 Постановка задачи частотного анализа

Частотный анализ конструкций имеет целью определение резонансных (собственных) частот и соответствующих им форм колебаний. Как известно, эффект резонанса возникает тогда, когда частота внешней возбуждающей силы совпадает с собственной частотой конструкции.

Определение собственных частот и связанных с ними форм колебаний имеет большое значение при проектировании конструкций. Основными областями применения частотного анализа являются следующие:

1 Собственные частоты и формы колебаний являются «визитной карточкой» конструкции. Каждая конструкция имеет уникальные собственные частоты и формы колебаний, которые можно использовать для идентификации конструкции.

2 Определение собственных частот и форм колебаний позволяет определить полосу резонансных частот конструкции с целью дальнейшего совершенствования динамических условий функционирования конструкции.

3 Ключевым шагом при проверке адекватности разработанной конечно-элементной модели является сравнение собственных частот и форм колебаний с полученными экспериментально.

4 Собственные частоты и формы колебаний могут быть использованы для контроля изменения динамических характеристик конструкции вследствие ее упрочнения или реконструкции.

Модуль частотного анализа в COSMOSWorks реализует классическую конечно-элементную постановку задачи частотного анализа:

,

,

где  – матрица жесткости конструкции;

– матрица жесткости конструкции;

– матрица масс конструкции;

– матрица масс конструкции;

– i-я собственная частота;

– i-я собственная частота;

– вектор перемещений, определяющий i-ю форму колебаний.

– вектор перемещений, определяющий i-ю форму колебаний.

Приведенная математическая модель характеризуется следующими ограничениями:

- при проведении частотного анализа не учитывается демпфирование;

- при анализе сборок не учитывается трение между их элементами.

Следствием первого ограничения является невозможность получить информацию о поведении конструкции в момент резонанса, т.к. ни один из ее параметров (напряжение, перемещение, деформация) не рассчитывается. Причина этого кроется в том, что теоретически все параметры имеют бесконечные значения.

Кроме этого, недоступен анализ поведения конструкции в процессе приложения динамической нагрузки. В этом случае рекомендуется сравнивать предполагаемое время приложения нагрузки с минимальной собственной частотой. Это связано с тем, что в случае, если время возрастания нагрузки больше, чем 1/3 от первой частоты, то напряженно-деформированное состояние считается таким же, как и при статическом приложении нагрузки.

Следствием второго ограничения является необходимость внимательного анализа задач с кинематически подвижными сборками. Так как собственные частоты конструкции при динамических воздействиях практически не зависят от собственных частот составляющих ее деталей, при динамическом анализе можно игнорировать податливость отдельных элементов конструкции. Для решения таких задач необходимо использовать специализированные системы динамического анализа конструкций (например, COSMOSMotion).

2.2 Выполнение частотного анализа в COSMOSWorks

Интерфейс COSMOSWorks

При подготовке и проведении частотного анализа можно использовать следующие рекомендации:

- геометрическая модель и сетка конечных элементов могут отличаться от оптимальных для статического анализа;

- граничные условия, используемые в модели, следует отрабатывать на статическом расчете, т.к. для этого требуются существенно меньшие вычислительные затраты;

- так как отсутствуют инструменты для моделирования кинематики сборок, приемлемым решением является применение в сборке дополнительных элементов из анизотропных материалов с малой сдвиговой жесткостью в требуемых направлениях;

- при расчете тонкостенных конструкций рекомендуется сравнивать результаты анализов, выполненных при поверхностной и твердотельной конечно-элементной аппроксимациях.

При выполнении частотного анализа явление резонанса может возникнуть в любом месте конструкции. Чаще всего это явление наблюдается в зонах с малой жесткостью, на которые опираются зоны с большой инерционностью. Поэтому при построении конечно-элементной аппроксимации для получения более адекватных результатов плотность сетки необходимо повышать в тех элементах конструкции, которые сопротивляются действию инерционных нагрузок. У остальных же элементов может использоваться весьма приближенная аппроксимация.

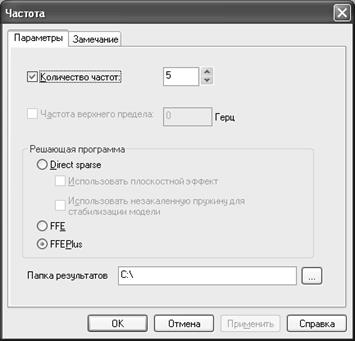

Параметры настройки задачи частотного анализа (рисунок 2.1) условно можно разделить на две группы: определяющие количественные характеристики вычислительного процесса и определяющие его методологию.

К первой группе можно отнести следующие параметры:

- «Количество частот» – число определяемых в процессе расчета собственных частот (по умолчанию значение параметра равно 5). Если конструкция не имеет адекватных закреплений и для расчета используются итерационные решатели, то формы колебаний, соответствующие незакрепленным степеням свободы, будут добавляться к указанному пользователем значению параметра.

- «Частота верхнего предела» – при выборе этого параметра будут определяться только те собственные частоты, которые будут ниже заданной пользователем предельной частоты. Этот параметр доступен только при использовании итерационных решателей.

- «Решающая программа» – параметр позволяет пользователю выбрать решатель, который будет использоваться при решении задачи. Решатели различаются по скорости решения, объему требуемой памяти, вычислительной устойчивости. Наилучшей вычислительной устойчивостью обладает решатель Direct sparse.

Рисунок 2.1 – Окно для настройки параметров частотного анализа

Настройка методики расчета собственных частот конструкции осуществляется при помощи двух параметров:

- «Использовать плоскостной эффект» – настройка предназначена для учета влияния нагрузок на частотные характеристики конструкции. Этот параметр может использоваться только совместно с решателем Direct sparse. При выборе параметра сначала осуществляется решение задачи статического анализа с целью определения напряженно-деформированного состояния конструкции под действием приложенных к ней нагрузок, а затем для деформированной конструкции осуществляется расчет частот собственных колебаний.

- «Использовать незакаленную пружину для стабилизации модели» – настройка позволяет решать задачу определения собственных частот при наличии незакрепленных степеней свободы, позволяющих конструкции передвигаться как жесткому целому. Параметр используется только совместно с решателем Direct sparse.

|

|

|