|

Автомобильный двигатель как источник шума

|

|

|

|

КОНТРОЛЬ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВТОТРАНСПОРТНЫХ СРЕДСТВ ПО УРОВНЮ ВНЕШНЕГО ШУМА (ЛАБОРАТОРНАЯ РАБОТА №2).

Цель работы

1) Изучить требования к техническому состоянию АТС по уровню внешнего шума.

2) Изучить методы проверки двигателя и его систем по уровню внешнего шума.

3) Получить практические навыки работы с прибором «ОКТАВА-101А-ГТО» для измерения уровня шума.

Порядок выполнения работы

Лабораторная работа рассчитана на четыре аудиторных часа, то есть полностью выполняется и защищается в течение двух занятий.

На первом занятии по результатам ознакомления с методическими указаниями составляется конспект, который должен отражать следующие положения:

1) источники шума в ДВС (п. 3);

2) методика измерения внешнего шума автомобилей (п. 4);

3) неисправности двигателя и его систем, определяемые по уровню внешнего шума (п. 4).

Конспект должен быть составлен таким образом, чтобы в нём кратко, но достаточно полно, были представлены ответы на контрольные вопросы (п. 7). В конспекте приводится заготовка таблицы 5 (п. 6), которая на втором занятии заполняется при проведении лабораторного эксперимента результатами измерений.

На втором занятии изучается порядок работы с прибором «ОКТАВА-101А-ГТО» для измерения уровня шума (п. 5). Изученный материал закрепляется на практике в лаборатории. Далее выполняется задание к работе (п. 6).

Результаты, получаемые при выполнении задания, предварительно фиксируются в черновике, который анализируется на предмет поиска возможных неисправностей двигателя проверяемого АТС или их отсутствия. В случае необходимости проводятся дополнительные измерения. Далее формируется массив данных в форме таблицы 5 (п. 6), в которой приводятся фактические (измеренные) и нормативные (таблица 3) значения контролируемых параметров. После сравнения фактических и нормативных показателей даётся заключение о техническом состоянии двигателя проверяемого АТС.

|

|

|

Работа над конспектом завершается оформлением результатов работы (п. 6). После подготовки по контрольным вопросам лабораторная работа защищается.

Автомобильный двигатель как источник шума

Автомобильный двигатель (поршневой ДВС) является сложным источником шума. Его звуковое поле формируется совокупностью акустического излучения ряда независимых источников.

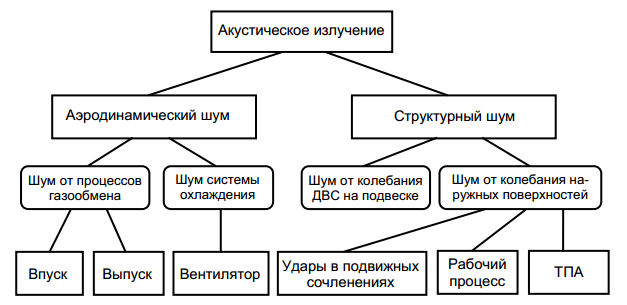

Акустическое излучение ДВС имеет две составляющих – это шумы аэродинамического и структурного происхождения (рисунок 1).

Рисунок 1 – Классификация источников шума двигателя внутреннего сгорания [1]

Аэродинамический шум возникает в результате газообмена двигателя с окружающей средой при впуске и выпуске, а также при взаимодействии лопастей вентилятора с воздухом.

Структурный шум излучается наружными поверхностями деталей двигателя при механических колебаниях его структуры.

Основными источниками шума аэродинамического происхождения являются системы газообмена и охлаждения.

Аэродинамический шум в системе газообмена (рисунок 1) возникает в результате колебания давления и скорости в газовых потоках и объемах. Поэтому система газообмена помимо наполнения ДВС свежим зарядом, подвода газа к турбине турбокомпрессора (ТКР), выпуска отработавших газов (ОГ) и уменьшения их токсичности, должна обеспечивать также снижение шума процессов впуска и выпуска.

1 – воздушный фильтр; 2 – турбокомпрессор; 3 – каталитический нейтрализатор; 4 – сажевый фильтр; 5 – глушитель; 6 – датчик расхода воздуха; 7 – λ-зонд; 8 – датчик температуры отработавших газов; 9 – датчик перепада давления; 10 – охладитель надувочного воздуха; 11 – перепускной клапан; 12 – датчик давления; 13 – датчик давления наддувочного воздуха; 14 – датчик температуры надувочного воздуха; 15 – радиатор; 16 – клапан рециркуляции отработавших газов

|

|

|

Рисунок 1 – Система газообмена дизеля легкового автомобиля [1]

Устройствами, эффективно подавляющими средне- и высокочастотные (выше 600 Гц) составляющие шума, являются воздухоочистители и глушители выпуска.

Для снижения шума в низкочастотной области спектра увеличивают объем и длину трактов газообмена или применяют во впускной системе специальные глушители. Включение в систему газообмена нейтрализатора ОГ также благоприятно влияет на уменьшение шума выпуска.

Аэродинамический шум в системе охлаждения формируется таким её конструктивным элементом, как вентилятор. Вентиляторы системы охлаждения, особенно на грузовых автомобилях, могут быть источником весьма интенсивного шума, уровень которого близок к уровню шума двигателя [1].

Общий уровень шума вентилятора обусловлен дискретными частотами, кратными частоте вращения вала вентилятора и числу его лопастей [1].

Рисунок 2 – Уровни шума впуска и выпуска двигателя [1]

В двигателях с воздушным охлаждением кроме вентилятора существует дополнительный источник аэродинамического шума – рёбра охлаждения при прохождении через них воздуха.

Структурный шум может возникать [1]:

˗ при колебаниях двигателя как единого целого на упругой подвеске;

˗ в результате колебаний отдельных элементов наружных поверхностей ДВС.

Структурный шум ДВС по сравнению с аэродинамическим является наиболее громким и трудноустранимым. Он определяет шум двигателя в физиологически наиболее неблагоприятных средне- и высокочастотной областях спектра.

Источниками колебаний ДВС на подвеске являются [1]:

˗ неуравновешенные силы инерции;

˗ опрокидывающий момент;

˗ крутильные колебания коленчатого вала;

˗ колебания АТС, на которое установлен ДВС.

Шум, вызываемый колебаниями ДВС на подвеске, наиболее интенсивно проявляется на низких частотах. Уровни этого вида структурного шума определяются типом, расположением и физическими характеристиками упругих элементов подвески. Для современных автомобильных двигателей интенсивность указанного источника не является определяющей и соизмерима с соответствующими гармониками заглушенного впуска. Однако при форсировании двигателей по частоте вращения следует ожидать увеличения шума от колебаний двигателя на подвеске.

|

|

|

Источниками, воздействующими на корпусные детали и вызывающими колебания структуры ДВС с последующим излучением ее наружными поверхностями структурного шума, являются [1]:

˗ импульсы газовых сил при осуществлении рабочего процесса в цилиндрах двигателя (шум от рабочего процесса);

˗ удары в подвижных сочленениях механизмов и систем двигателя (шум от соударений).

Колебания отдельных наружных поверхностей двигателя определяют средне- и высокочастотный структурный шум ДВС.

Источниками шума от соударений в подвижных сочленениях являются [1]:

˗ изменение направления действия сил и импульсное изменение линейной скорости движущихся деталей, что приводит к ударам;

˗ нарушение нормальной работы в сочленениях.

Скорость соударения, и, соответственно, импульс удара, а также отклик конструкции на удар, в основном зависят от [1]:

˗ зазоров между подвижными деталями;

˗ массы движущихся деталей;

˗ ускорения движущихся деталей;

˗ характера изменения давления в цилиндре.

Вибрационные импульсы, возникающие при ударах, вызывают высокочастотные колебания наружных поверхностей двигателя, генерирующие излучение акустической энергии. Краткая характеристика различных конструктивных элементов ДВС с позиции генерирования ими вибрационных импульсов, формирующих структурный шум, приведена в виде таблицы 1

Таблица 1 – Анализ причин и факторов, определяющих структурный шум при функционировании различных конструктивных элементов ДВС

| Наименование конструктивного элемента ДВС | Источники, причины вибрационных импульсов, формирующих структурный шум | Факторы, определяющие характеристики генерируемого структурного шума |

| 1 Кривошипно-шатунный механизм | 1) перекладки поршня; 2) удары, вызванные нарушением работы в сочленениях поршня с шатуном, шатуна с шейкой коленчатого вала, коренной шейки коленчатого вала с опорой картера | 1) направление и величина боковой силы, вызывающей перекладу поршня; 2) величина зазора между поршнем и гильзой цилиндра; 3) износ и дефекты деталей |

| 2 Механизм газораспределения | 1) неравномерность движения элементов привода распре-делительного вала; 2) удары при работе клапанного узла: - удар клапана при посадке на седло, вызывающий широкополосный шум с частотами до 10 кГц; - удар кулачка о толкатель в момент начала подъема клапана, вызванный выборкой зазора между ними, особенно в конструкциях без его гидравлической компенсации (широкополосный шум с частотами до 5 кГц); - действие сил на опоры распределительного вала, вызванное движением клапана с переменным ускорением, которое определяется профилем кулачка | 1) Тип конструкции привода: а) привод распределительного вала зубчатыми шестернями (характеризуется максимальной шумностью); б) привод распределительного вала роликовой цепью (является менее шумным, чем шестеренчатый); в) привод распределительного вала зубчатым ремнем (является самым малошумным); 2) частота вращения коленчатого и распределительных валов; 3) профиль кулачка распределительного вала и связанное с ним ускорение клапана |

| 3 Топливоподающая аппаратура (наиболее интенсивные составляющие в спектре шума находятся в диапазоне частот 600...4000 Гц) | Топливоподающие насосы, насос-форсунки, форсунки: 1) при завершении впрыскивания: а) удар запирающего клапана при посадке на седло под действием силы возвратной пружины (вносит один из основных вкладов в образование шума топливной аппаратуры дизеля); б) удар иглы форсунки о наконечник распылителя; в) осевая вибрация толкателя плунжера; 2) при резком изменении силы в опорах вала топливного насоса | 1) уровень структурного шума из-за вибрации толкателя плунжера определяется: - резким окончанием впрыскивания и понижением давления в надплунжерном пространстве; - быстрым ускорением плунжера под действием толкателя; - вибрацией плунжера, передающейся через толкатель на опоры вала топливного насоса высокого давления; 2) давление впрыскивания |

| 4 Агрегаты наддува с газотурбинным и механическим приводом | 1) силы инерции, вызванные статическим и динамическим дисбалансом ротора турбокомпрессора, передаются через систему крепления на корпус двигателя (частотный диапазон 1000..3000 Гц); 2) силы давления газа и инерции кривошипно-шатунного механизма, а также перекладки поршня (для поршневых компрессоров); 3) удары зубьев шестерен из-за бокового зазора и неравномерности вращения привода (для шестерёнчатых компрессоров) | 1) высокая частота вращения ротора турбокомпрессора (60…180 тыс. мин–1); 2) податливость выпускной системы двигателя, где закреплён турбокомпрессор, из-за чего частота вращения ротора может совпасть с одной из собственных частот колебаний системы «турбокомпрессор – трубопроводы», что вызовет повышенный шум турбокомпрессора; из-за бокового зазора и неравномерности вращения привода компрессора; 3) величина бокового зазора в зубчатом зацеплении |

| 5 Тонкостенные корпусы и трубопроводы | Пульсации давления газа во впускной и выпускной системах двигателя (имеет сплошной спектр в диапазоне 80…500 Гц) | 1) протяженность и жёсткость наружных поверхностей компонентов системы газообмена; 2) наличие демпферов |

| 6 Вспомогательные агрегаты двигателя: 1) механические агрегаты (масляный и жидкостной насосы, сервоприводы); 2) навесное оборудование | 1) удары в зубчатых зацеплениях, элементах привода и прочих узлах механических агрегатов; 2) вклад навесного оборудования в акустический баланс незначителен | 1) шум проявляется преимущественно на частотах, кратных частотам вращения приводов агрегатов; 2) жесткость опор; 3) качество изготовления элементов зацеплений |

|

|

|

|

|

|

Для выявления доли звучания отдельных источников в общем шумообразовании ДВС обычно применяют метод последовательного исключения источников шума при одновременном измерении частотных спектров. Благодаря этому удаётся оценивать как количественные, так и качественные акустические характеристики источников шума. Результаты исследования этим методом бензинового двигателя ЗИЛ-130 и дизеля ЯМЗ-236 приведены в таблице 2.

Таблица 2 – Частотное распределение акустического излучения конструктивных элементов двигателей ЯМЗ-236 и ЗИЛ-130 [2]

| Источники шума | ЯМЗ-236 | ЗИЛ-130 | ||

| Уровень шума, дБ | Область частот, Гц | Уровень шума, дБ | Область частот, Гц | |

| Общий уровень шума двигателя | 110…112 | 20…8000 | 103…105 | 20…8000 |

| Система впуска: | ||||

| с воздухоочистителем | 108…110 | 200…500 | 102…104 | 250…800 |

| без воздухоочистителя | 112…122 | 200…1000 | 114…116 | 250…1000 |

| Выпуск (с глушителем) | 88…90 | 100…1000 | 88…90 | 150…1000 |

| Процесс сгорания | - | - | ||

| Клапанный механизм | 400…5000 | 400…5000 | ||

| Вентилятор охлаждения | 100…104 | 250…600 | 100…104 | 300…800 |

| Топливный насос | 104…108 | 500…3000 | - | - |

| Шум от вибрации наружных поверхностей двигателя | 1000…5000 | 100…102 | 1000…5000 |

Вклад в акустический баланс ДВС и характеристики шума от каждого из перечисленных источников неодинаковы, что определяется следующими факторами [1, 2]:

˗ типом воспламенения топлива: от сжатия или от искры;

˗ способом организации смесеобразования (внешнее или внутреннее) и сгорания;

˗ типом системы охлаждения: жидкостной или воздушной;

˗ мощностными показателями, степенью форсирования;

˗ особенностями конструкции и технологии изготовления как двигателя в целом, так его отдельных узлов и деталей.

ДВС в автомобиле является достаточно мощным, но не единственным источником шума. Акустическое излучение от АТС формируется в результате взаимодействия шин с дорогой, работы двигателя, трансмиссии, ходовой части, аэродинамических особенностей кузова. При эксплуатации автомобиля все указанные источники образуют внешний (оказывающий воздействие на окружающих) и внутренний (оказывающий воздействие непосредственно на водителя и пассажиров) шум.

Показателем внешнего шума при проверке технического состояния автомобиля считают уровень шума выпускной системы двигателя, измеренный согласно ГОСТ Р 52231-2004 «Внешний шум автомобилей в эксплуатации. Допустимые уровни и методы измерения».

|

|

|