|

Химическая коррозия в жидкостях-неэлектролитах

|

|

|

|

Жидкости-неэлектролиты - это жидкие среды, которые не являются проводниками электричества. К ним относятся: органические (бензол, фенол, хлороформ, спирты, керосин, нефть, бензин); неорганического происхождения (жидкий бром, расплавленная сера и т.д.). Чистые неэлектролиты не реагируют с металлами, но с добавлением даже незначительного количества примесей процесс взаимодействия резко ускоряется. Например, если нефть будет содержать серу или серосодержащие соединения (сероводород, меркаптаны) процесс химической коррозии ускоряется. Если вдобавок увеличится температура, в жидкости окажется растворенный кислород - химическая коррозия усилится.

Присутствие в жидкостях-неэлектролитах влаги обеспечивает интенсивное протекание коррозии уже по электрохимическому механизму.

Химическая коррозия в жидкостях-неэлектролитах подразделяется на несколько стадий:

- подход окислителя к поверхности металла;

- хемосорбция реагента на поверхности;

- реакция окислителя с металлом (образование оксидной пленки);

- десорбция оксидов с металлом (может отсутствовать);

- диффузия оксидов в неэлектролит (может отсутствовать).

№66 Типовые конструкции гладких цилиндрических обечаек. Требования к их конструкции и изготовлению

Обечайка – цилиндрический или конический элемент замкнутого профиля, открытый с торцов. (См. приложение)

Цилиндрические обечайки являются одним из основных элементов химических аппаратов. Из них образуется корпус аппарата, они входят составной частью в различные внутренние и наружные устройства аппаратов. Обечайки в основном изготовляют вальцовкой из листового проката, реже из труб.

Обечайки из листового проката имеют внутренний базовый диаметр по стандарту ГОСТ 9617-76 "Сосуды и аппараты. Ряды диаметров". Внутренний диаметр обечайки выбирается из стандартного ряда: 400, (450), 500, (550), 600, (650), 700, 800, 900, 1000, (1100), 1200, 1300, 1400, (1500), 1600, (1700), 1800, (1900), 2000, 2200, 2400, 2500, 2600, 2800, 3000, 3200, 3400, 3600, 3800, 4000, 4500 мм. Обечайки с внутренними диаметрами, которые приведены в скобках, допускается использовать для изготовления рубашек сосудов и т аппаратов.

|

|

|

Обечайки из труб имеют наружный базовый диаметр. Наружный диаметр обечаек из труб рекомендуется принимать из следующего ряда: 133, 159, 168, 219, 273, 325, 377, 426, 480, 530,

630, 720, 820, 920, 1020,1120, 1220, 1320, 1420 мм.

Корпуса химических аппаратов состоят из одной или нескольких цилиндрических обечаек, соединенных между собой и с концевыми элементами кольцевыми сварными швами. В качестве концевых элементов применяются фланцы и днища различной конструкции.

При сварке корпуса сосуда или аппарата должны применяться, как правило, стыковые двухсторонние швы с полным проплавлением. Односторонние швы применяются в тех случаях, когда невозможно применить двустороннюю сварку. При этом сварка осуществляется на съемной или остающейся подкладке.

Вальцованные обечайки должны иметь как можно меньше сварных швов, особенно продольных, поэтому листы для их изготовления следует выбирать возможно больших размеров.

Объем сосудов и аппаратов должен соответствовать стандарту ГОСТ 13372-67 "Сосуды и аппараты. Ряд номинальных объемов". Стандарт устанавливает следующий ряд номинальных объемов сосудов и аппаратов: 0,01; 0,016; 0,025; 0,04; 0,063; 0,1; 0,125; 0,16; 0,2; 0,25; 0,32; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,2; 4,0; 5,0; 6,3; 8,0; 10,0; 12,5; 16,0; 20,0; 25,0; 32; 40; 50; 63; 80; 100; 125; 1690; 200; 250; 320; 400; 500 м3.

Корпуса аппаратов имеют следующие основные конструкции:

– с фланцем и днищем (рисунок 8.1); фланец может быть плоский приварной или приварной встык, днища могут быть плоские, выпуклые или конические; – с фланцами с обеих сторон (царга);

|

|

|

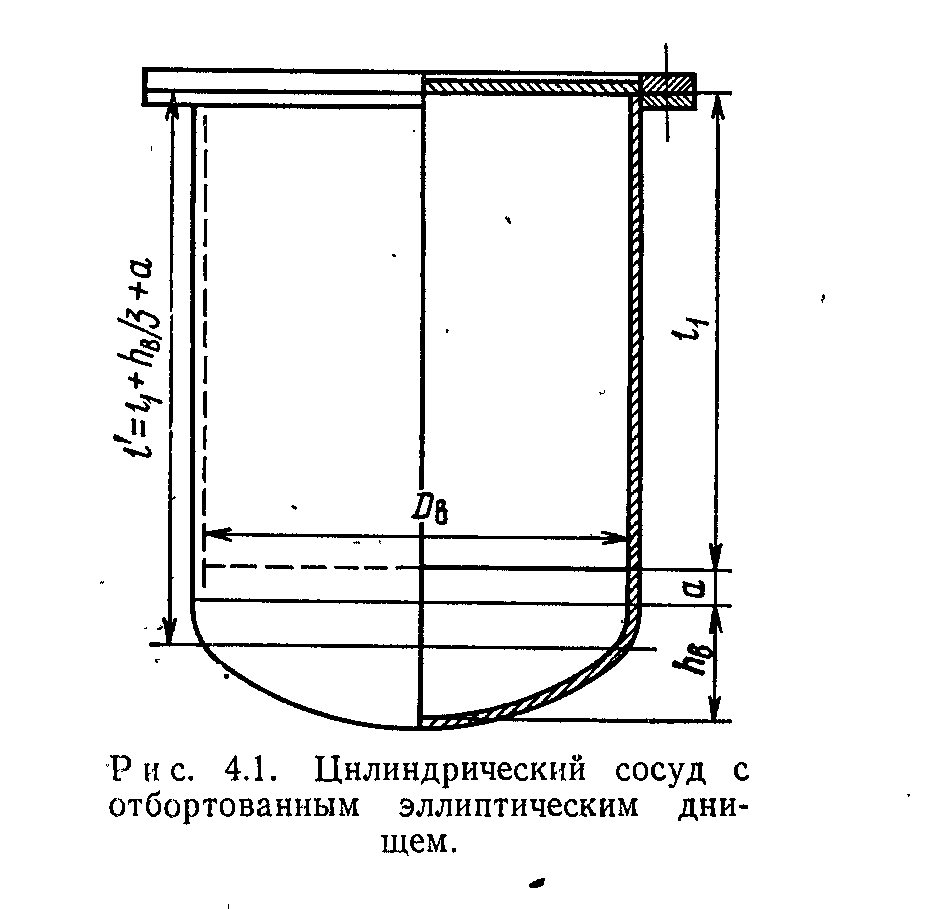

– с днищами с обеих сторон (рисунок 8.2); днища могут быть выпуклыми или коническими, отбортованными или без отбортовки;

– с рубашками различной конструкции (рисунок 8.3);

– с кольцами жесткости или внутренними перегородками

(рисунки 8.4, 8.5).

А б

Рис. 8.1. Обечайка с фланцем и Рис. 8.2. Обечайки с выпуклыми или коническими днищами

плоским днищем а – обечайка с отбортованными днищами;

б – обечайка с неотбортованными днищами

а б

Рис. 8.3. Обечайки с рубашками

а – обечайка с U – образной рубашкой; б – обечайка с цилиндрической рубашкой

Рис. 8.4. Обечайки с кольцами жесткости

Рис. 8.6. Обечайки, соединенные коническим переходом

Рис. 8.5. Обечайки с внутренними перегородками

Кроме этого, корпус аппарата может состоять из цилиндрических обечаек разного диаметра, соединенных между собой коническими переходами (рисунок 8.6). Корпуса аппаратов могут быть вертикальными или горизонтальными.

Для осуществления химико-технологических процессов, проводимых в условиях работы без давления, под вакуумом с остаточным давлением не ниже 665 Па (5 мм.рт.ст.), под наливом или под избыточным давлением не более 10 МПа в химической промышленности наибольшее распространение получили сосуды и аппараты стальные сварные. Общие требования к их конструкции, материалам, изготовлению регламентируются ГОСТ 24306-80 (Сосуды и аппараты стальные сварные. Технические требования). Данный ГОСТ регламентирует не только общие технические требования, но и требования, касающиеся отдельных элементов: обечаек, днищ, люков, лазов, штуцеров, а также качества сварки и сварных соединений. Полный перечень технических требований составляет 45 страниц. Детально остановиться на всех требованиях не представляется возможным, поэтому рассмотрим отдельные, наиболее важные.

№67 Расчет гладких цилиндрических обечаек на наружное давление

№68 Расчет гладких цилиндрических обечаек под действием осевой сжимающей силы, изгибающего момента и наружного давления

№1 Программно-целевая структура проектирования

Весь цикл создания нового производства занимает в химической промышленности от 8 до 20 лет, а период эксплуатации - 10-25 лет. Т. е. если на машиностроительных заводах еще работают дореволюционные станки и оборудование, полученное по репатриации, то, к примеру, в Гомеле в цехе СКЦ-1 через 20 лет начали разрушаться не то что оборудование, но и фундаменты и здания.

|

|

|

Изобразим схематически один из вариантов жизненного цикла предприятия.

| Сложившаяся ситуация | ||||

| 1. Выявление потребности изменить ситуацию | 10. Демонтаж и закрытие | |||

| 2. Постановка и формулировка цели проекта | 9. Эксплуатация объекта | |||

| 3. Патентная проработка и проведение НИР и ОКР | 8. Строительство, монтаж пуско-наладочные работы | |||

| 4. Формулирование технического задания | 7. Разработка документации | |||

| 5. Генерирование идей и формулирование задачи | 6. Проектные исследования | |||

Если промежуточное решение оказывается неудачным, возможно возвращение на предыдущие этапы (стрелки).

Рассмотрим подробнее каждый этап.

1. Выявление потребности

Проектирование начинается с возникновения ситуации или идеи, требующей изменения данного состояния производства. Это может быть возросшая потребность в каком-либо продукте, либо изменение требований к его качеству, либо изменение конъюнктуры мирового рынка и мировых цен, либо появление принципиально новых технологий или идей. Заинтересованные организации на этом этапе обосновывают необходимость и возможность изменения ситуации, прогнозируют потребность на основе баланса спроса и производства, выполняют расчеты экономической целесообразности в изменении ситуации.

2. Постановка и формулировка цели проекта

Это важный этап, поскольку от формулировки цели зависит и направление работ, и конечный результат. Цель формулируется заказчиком, и целью проектирования является не объект, а функция, которую он должен выполнять. Т. е. формулировка цели должна указывать на основную функцию проекта, например «Производство кальцинированной соды», а не на способ ее осуществления.

|

|

|

3. Патентная проработка и проведение НИР и ОКР

На этом этапе собирают и анализируют информацию о возможных путях реализации цели проектирования, т. е. осуществляют патентную проработку. При необходимости, т. е. при отсутствии эффективных технических решений или необходимости их уточнения, выполняют НИР и ОКР.

Значение достоверной и современной информации огромно, поскольку позволяет предотвратить убытки на последующих этапах от неверно принятых решений на основе устаревшей или недостаточно полной информации. Затраты на выявление ошибок, допущенных на этапах 1-4, ниже в 10 раз, чем на их исправление на этапах 5-7, и в 100 раз – на этапе 8.

Выполнение данного этапа заканчивается разработкой технико-экономического обоснования реконструкции или нового строительства (ТЭО) и составлением исходных данных для проектирования (ИД). Эти работы выполняются проектными организациями.

4. Формулирование технического задания

Цель этого этапа – разработка, согласование и утверждение технического задания на проектирование. Техническое задание на проектирование объекта – это совокупность данных, которые должны послужить исходными для последующих этапов проектирования. Выполняется проектной организацией согласно ГОСТу 15.001-73 и договору с заказчиком.

5. Генерирование идей и формулирование задачи

6. Проектные исследования

Этапы 5 и 6 настолько тесно связаны, что более правильно рассматривать их как один этап. Ведь нельзя генерировать идеи без их инженерного анализа. Эти этапы являются ключевыми, поскольку вырабатывается проектное решение. Инженерный анализ можно разделить на три стадии: сбор информации, ее анализ и моделирование.

Первоначально различные варианты не обсуждаются, а лишь регистрируются для последующей оценки по каким-либо критериям. По статистике для разработки наиболее удачного способа производства химического продукта требуется до нескольких сотен предложений. В литературе [Гуревич] приводится следующий пример: для организации коммерческого производства было изучено 540 предложений; из них 92 были отобраны для лабораторных исследований, из которых 8 достигли стадии опытной проверки и лишь один вариант был использован для организации коммерческого производства.

Далее анализируется технический уровень вариантов дифференциальным (сравнение единичных показателей качества), комплексным (сравнению по обобщенному показателю) и смешанным методами.

Заключительная стадия инженерного анализа – моделирование с использованием математических моделей (в химической промышленности практически не применяется) или на полупромышленной установке. Целью данной стадии является проверка проектируемого процесса на соответствие требованиям ТЗ в условиях, максимально приближенных к реальным. Получаемая таким образом информация наиболее достоверна. Недостаток подобного способа – длительный срок проведения и высокая стоимость (пример СКЦ-3 ГХЗ).

|

|

|

7. Разработка документации

После выработки проектного решения (концентрации) прорабатываются детально все инженерные решения по всем стадиям процесса, а именно: аппаратурному оформлению, КИП и автоматике, строительной части и вентиляции, водопользованию и т. д. Разрабатывается комплект технической и технологической документации, включающий обычно текстовую и графическую части.

8. Строительство, монтаж, пуско-наладочные работы

Этот этап в особых комментариях не нуждается. Отметим только, что в обязанность проектантов на этой стадии входит авторский надзор, т. е. контроль за соответствием хода строительства и монтажа требованиям технической и технологической документации. Согласно ГОСТу авторскому надзору подлежат сырье и материалы, технологический процесс, метрологическое обеспечение. Причем, какие-либо отступления от проекта без предварительного внесения изменений в техническую документацию категорически запрещены (пример: цех фосфогипса, армянский ИОНХ).

После завершения строительства и монтажа оборудования проводят пуско-наладочные работы, включающие пуск, отладку и обкатку отдельного оборудования, узлов, механизмов и технологии в целом. После выпуска первой промышленной партии продукции и испытания ее качества комиссия принимает решение об окончании освоения производства и подписывает акт приемки. Причем, это – крайне ответственный момент. Достаточно сказать, что члены государственной комиссии утверждаются министром и несут уголовную ответственность. И поскольку голову свою никто подставлять не любит, получение акта приемки зачастую процедура длительная и сложная.

Несколько слов об остановке производства. Это также не простая процедура. Существует специальный ГОСТ 15.801-80 на обоснование целесообразности остановки производства.

№2 Методы проектирования, их характеристика и сравнение

Метод — это прием или способ действия с целью достижения желаемого результата. Его выбор зависит не только от вида решаемой задачи, но и индивидуальных черт разработчика (его характера, организации мышления, склонности к риску, способности принимать решения и нести за них ответственность и т. п.), условий его труда и оснащенности средствами оргтехники.

Графический метод основан на условном изображении пространства и предметов на плоскости по законам начертательной геометрии.

Сущность - аналитический процесс изучения задания на проектирование, творческий процесс поисков идеи будущего сооружения и детальная техническая разработка проекта для передачи на строительство сопровождаются графическим изложением мыслей, образов, сравнений, технических решений и деталей с помощью эскизов, чертежей, графиков, таблиц, схем, текстов и т. д. При этом для каждой ступени процесса проектирования характерны определенные графические приемы.

Модельно-макетный метод. Основа - компоновка объемов и объемных моделей и элементов сооружения непосредственно в пространстве, иначе— объемно-пространств. моделирование здания, сооружения, среды.

Модельно-макетный метод позволяет в относительно короткие сроки, имея набор условных, унифицированных модельных элементов и моделей конструкций и оборудования, рассмотреть большое число возможных компоновок и отобрать наиболее приемлемую.

Макетно-графический метод.. Сущность этого метода — в рациональном сочетании художественно-графического мастерства и творческого композиционного мышления с масштабным моделированием объемов и элементов зданий и сооружений и их комплексов в пространстве.

Применение эскизного макетирования при поиске образа и объемной компоновки—идеи сооружения (II ступень); при сравнении и выборе вариантов (III ступень) работа на крупномасштабном макете с параллельной художественно-графической проработкой пропорций и внешнего облика зданий; моделирование интерьера производственных и обслуживающих помещений и рабочих мест (III ступень) с одновременными графическими проработками цветовых и размерных соотношений; поиск формы, рисунка, фактуры, пластики несущих и ограждающих конструкций, архитектурных деталей при помощи изготовления их моделей-макетов по графическим эскизам (III—IV ступени); поиски композиции, рисунка, взаиморасположения, размеров и конфигурации зданий и сооружений на генеральном плане и в проектах планировки и застройки (II, III, IV ступени); создание рабочих макетов генеральных планов, зданий и сооружений промышленных предприятий (IV и даже V ступень) —это тот неполный перечень областей творческого процесса архитектурно-строительного проектирования, где макетирование и моделирование является незаменимым инструментом и помощником архитектора.

Таким образом, макетно-графический метод, сочетающий в себе художественно-графические приемы и пространственное моделирование, может рассматриваться на данном этапе как универсальный в архитектурном проектировании промышленных предприятий. Именно поэтому он быстро развивается и совершенствуется.

Метод с применением электронной и автоматизированной техники. Многие вопросы архитектурного проектирования, и особенно промышленного, связаны с большим объемом информации, которую нужно переработать в процессе проектирования. Ощущается необходимость ускорения проектных работ, улучшения качества и оптимальности проектных решений, соответствующих возможностям и ресурсам строительства и отвечающих быстро растущим и изменяющимся потребностям жизни общества.

Рассмотренные же нами методы проектирования, базирующиеся в основе своей на труде человека, содержат в себе ряд объективных ограничений. Современные достижения в ряде отраслей науки и техники говорят о том, что путь решения этих проблем следует искать в применении электронной и автоматизированной техники. Главными задачами искомого метода являются: создание проектов на основе оптимального синтеза социальных, эстетических, технических, научных, строительных, природных и других условий в их развитии и быстрое получение проектных решений, единственно целесообразных из многочисленных возможных вариантов.моделированию и автоматизации на современных электронных машинах бесспорно могут подлежать процессы накопления, систематизации и переработки информации, аналитического сравнения вариантов с запрограммированными параметрами и отбор оптимального варианта решения, его графической и технической фиксации и размножения проектной документации.

Техническое обеспечение метода представляется в виде системы машин и приборов — электронно-вычислительных, аналоговых, информирующих и поисковых машин, телеэкранов и панорам, микрофильмирующих устройств и ротационных машин, машин с телевизионной и фототелеграфной аппаратурой, проекционных фото-кинокамер, голографических аппаратов, водеомагнитофонов, запоминающих устройств, графиковоспроизводящих и копировальных машин, пультов управления и т. п.

Таким образом, применение электронной техники в архитектурном и инженерном проектировании всех направлений и, в частности, промышленных предприятий является ускоряющим инструментом, а сам процесс проектирования в этом случае будет состоять из специфически-творческих операций, соответствующих функциям человека принимать решения, и специфически-машинных операций, подлежащих программированию и являющихся подготовкой основ для принятия творческих решений с последующей их фиксацией.

№3 Генеральный план предприятия. Основные принципы и стадии его проектирования

Проектируемое предприятие размещают, как правило, в составе группы предприятий с общими объектами (промузлы). Предприятия и промузлы следует размещать на территории, предусмотренной схемой или проектом районной планировки, генеральным планом населенного пункта.

Промышленные узлы и комплексы создаются в целях кооперации основного производства: создания общих вспомогательных производств (очистных, инженерных сетей – подъездные пути, причалы), материальных и финансовых ресурсов.

Схемы планировки промышленных узлов могут быть следующих типов:

– полосовая схема, при которой упрощается обслуживание внешним транспортом и сокращаются пути подъезда работающих;

1 – вредные и нетрудоемкие производства;

1 2 3 2 – невредные и трудоемкие производства;

3 – резервная зона;

S1 и S2 4 – жилая (селитебная) зона.

4 4 4 4

– глубинная схема, позволяющая удалить вредные производства от селитебной зоны, а трудоемкие производства приблизить к ней; преимуществом является большая ширина защитной зоны для вредных производств (S1>>S2).

1 1

S2 2 2

S1

4 4 4

Генеральный план – важная составная часть проекта любого промышленного предприятия. Как видно уже при беглом осмотре, на генеральном плане показано размещение основных производственных и вспомогательных цехов, складов, транспортных коммуникаций, инженерных сетей, систем хозяйственного и бытового обслуживания, указано также расположение завода в промышленном районе, или территориально-промышленном комплексе.

Основные требования, которые необходимо учитывать при разработке генерального плана:

· экономное использование территории, отведенной под строительство предприятия; наиболее экономичный способ решения генплана – блокировка цехов, при которой в одном крупном здании объединяются производственные, вспомогательные, складские, а в ряде случаев и административно-бытовые помещения, при этом сокращается территория предприятия, транспортные и другие коммуникации, сокращается площадь внешних ограждений, капитальные затраты, снижается расход тепла на отопление;

· минимальное влияние предприятия на экологическую обстановку района;

· оптимальное взаимное размещение цехов основного производства с учетом технологических связей;

· удобство подхода внешних инженерных сетей и коммуникаций к площадке предприятия;

· рациональное размещение объектов энергообеспечения по отношению к основным потребителям с целью снижения потерь в сетях;

· должна быть предусмотрена возможность последующего расширения предприятия (пример с Винницей и Балаково).

Основные принципы и стадии проектирования генерального плана

Проектирование генеральных планов промышленных предприятий регламентируется СНиП П89-80 «Генеральные планы промышленных предприятий», СНиП П-46-75 «Промышленный транспорт» и СН-245-71 «Санитарные нормы проектирования промышленных предприятий».

На стадии подготовки исходных данных для выбора площадки под строительство создается схема генерального плана, в которой намечают принципиальные решения по габаритам промышленных зданий и основных транспортных коммуникаций, определяются размеры площадки. После выбора площадки составляют акт, служащий основанием для инженерных изысканий и проектирования.

На генеральном плане предприятия выделяются четыре зоны: предзаводская, производственная, подсобная и складская.

Предзаводская зона размещается за территорией предприятия, на ней должны располагаться остановки пассажирского транспорта и стоянки личных автомобилей. Как правило, на предзаводскую зону, которая архитектурно формируется как площадь, выходят фасады зданий заводоуправления, инженерного корпуса, столовой и учебных заведений. Отдел кадров и отдел снабжения должны располагаться таким образом, чтобы они были доступны посетителям без входа на территорию завода. Расстояние от проходной до рабочих мест не должно превышать 800 м.

Размещение зданий и сооружений относительно сторон света и господствующего направления ветров должно соответствовать следующим требованиям:

– с наветренной стороны размещают наиболее чистые по газовым выбросам в атмосферу производства;

– создают оптимальные условия для естественного освещения и аэрации (проветривания) заводской территории;

– расположение зданий должно отвечать противопожарным требованиям: наиболее опасные в пожарном отношении производства или участки должны располагаться с подветренной стороны территории.

Размещение производственных зданий и сооружений заводской зоны должно обеспечивать:

– кратчайшие технологические и функциональные связи, т. е. кратчайшее расстояние от складов сырья к перерабатывающим цехам и от них к складам продукции;

– максимальную плотность застройки территории предприятия (плотность застройки – отношение площади под зданиями, сооружениями и открытыми складами к общей площади территории предприятия в границах ограждения; величина ее изменяется от 0.22 до 0,50);

– минимальный объем земляных работ и максимальное сохранение естественного рельефа;

– нормальное удаление ливневых и талых вод с территории завода;

– самотечный сбор канализационных стоков к станции перекачки и оборотной воды к резервуарам.

На предприятиях основной химии ведущим является железнодорожный транспорт – он служит для подвоза сырья и вспомогательных материалов, отправки продукции. К железнодорожной ветке примыкают все склады; количество путей определяется суточным грузооборотом предприятия, способом погрузки и выгрузки и необходимой протяженностью погрузочно-разгрузочного фронта.

Пожарное депо должно примыкать к дорогам общего пользования, его территория отгораживается от основной территории завода (показать на схеме).

Разрывы между зданиями и сооружениями определяются противопожарными и санитарными соображениями и зависят от степени пожаро- и взрывоопасности производственных помещений. По классификации СНиП П-М.2-72, производственные здания, помещения и сооружения делятся на шесть категорий: А, Б, В, Г, Д, Е. В зависимости от степени огнестойкости соседних зданий и сооружений разрывы между зданиями изменяются от 9 до 18 м, для азотных заводов нормируемый разрыв должен быть не менее 20 м, а для предприятий, не выделяющих вредных веществ, он может быть уменьшен до 12 м.

Санитарно-защитная зона устанавливается для снижения вредных воздействий от производства (пыль, шум, запах, выделение вредных веществ) на прилегающие жилые районы или другие объекты до нормативно-допустимых уровней. Санитарно-защитная зона начинается от ограды предприятия или выхлопной (дымовой) трубы, ширина ее изменяется от 50 до 1000 м. Крупные химические комбинаты строят на удалении 2-3,5 км от жилых поселков.

Предприятия основной химической промышленности, как и любые другие производства, должны обладать экологической безопасностью, т. е. вред, наносимый окружающей среде, должен быть минимальным. Это требует специальных мер по охране воздушного и водного бассейнов.

Санитарные нормы допустимого содержания вредных веществ в приземном слое регламентируются СН 245-71: среднесуточная предельно допустимая концентрация (ПДК) составляет (мг/м3): SO2 – 0,085; NH3 – 0,2; NO2 – 0,05; HF и H2SiF6 в пересчете на фтор – 0,005.

Очистить выхлопные газы предприятий до указанных концентраций существующими способами невозможно, поэтому после достижения технической возможности степени очистки выхлопов от вредных веществ и пыли снижение концентрации до норм ПДК достигается за счет рассеивания в атмосфере, т. е. выхлоп осуществляется через трубу. Расчет рассеивания вредных веществ в атмосфере производится по методике, изложенной в СН 369-74. Необходимо учитывать, что регламентируется и общее количество вредных веществ, выбрасываемых в атмосферу, – предельно допустимые выбросы, которые устанавливаются для каждого источника загрязнений.

Вода на химических предприятиях используется как реагент, среда для проведения процессов, теплоноситель и в больших количествах – как хладоагент.

Вода оборотного цикла постепенно загрязняется и требует очистки или замены, кроме того, во многих производствах образуются производственные сточные воды, содержащие разнообразные примеси. Требуют очистки и ливневые воды – дождевая вода смывает пыль и разнообразные вредные вещества с крыш и стен зданий и с территории предприятий. Для питания котлов ТЭЦ и котлов-утилизаторов нужна обессоленная вода, которая получается при ионообменной очистке. При регенерации ионообменников образуются регенерационные растворы с высоким содержанием солей, кислот или щелочей.

С целью уменьшения количества сбрасываемых производственных сточных вод обычно предусматривается их повторное использование после нейтрализации и очистки. В случае, если часть сточных вод необходимо вывести из цикла, они проходят станцию нейтрализации, где удаляются примеси в виде малорастворимых соединений (на заводах фосфорных удобрений), биохимическую очистку от соединений азота и спускаются в реки как условно-чистые воды.

№4 Генеральный план. Зональный принцип его формирования и характеристика отдельных зон

Генплан предусматривает деление территории предприятия на зоны с учетом функционального назначения объектов. Зоны формируются так, чтобы свести к минимуму встречные потоки, обеспечить выполнение норм и правил охраны труда и противопожарных норм. Как правило, это зоны: предзаводская, производственная, подсобная, складская.

Предзаводская зона размещается за территорией предприятия, на ней должны располагаться остановки пассажирского транспорта и стоянки личных автомобилей. Как правило, на предзаводскую зону, которая архитектурно формируется как площадь, выходят фасады зданий заводоуправления, инженерного корпуса, столовой и учебных заведений. Отдел кадров и отдел снабжения должны располагаться таким образом, чтобы они были доступны посетителям без входа на территорию завода. Расстояние от проходной до рабочих мест не должно превышать 800 м.

Размещение зданий и сооружений относительно сторон света и господствующего направления ветров должно соответствовать следующим требованиям:

– с наветренной стороны размещают наиболее чистые по газовым выбросам в атмосферу производства;

– создают оптимальные условия для естественного освещения и аэрации (проветривания) заводской территории;

– расположение зданий должно отвечать противопожарным требованиям: наиболее опасные в пожарном отношении производства или участки должны располагаться с подветренной стороны территории.

На крупных предприятиях, где ограда имеет большую протяженность, рекомендуют устраивать несколько проходных и располагать их на расстоянии не более 1,5 км одна от другой. В этих случаях устраивается несколько предзаводских зон по числу проходных.

Производственная зона занимает 25-30 % территории. В ней размещается большинство технологических установок, объекты общезаводского хозяйства (оборотное водоснабжение, электроподстанция, лаборатория КИП и т.п.).

Размещение производственных зданий и сооружений заводской зоны должно обеспечивать:

– кратчайшие технологические и функциональные связи, т. е. кратчайшее расстояние от складов сырья к перерабатывающим цехам и от них к складам продукции;

– максимальную плотность застройки территории предприятия (плотность застройки – отношение площади под зданиями, сооружениями и открытыми складами к общей площади территории предприятия в границах ограждения; величина ее изменяется от 0.22 до 0,50);

– минимальный объем земляных работ и максимальное сохранение естественного рельефа;

– нормальное удаление ливневых и талых вод с территории завода;

– самотечный сбор канализационных стоков к станции перекачки и оборотной воды к резервуарам.

Подсобная зона – предназначена для размещения ремонтно-механического цеха, ремонтно-строительного цеха, включает энергетические объекты, объекты водоснабжения и канализации, отделения утилизации отходов производства, основные полосы для прокладки коммуникаций. Подсобных зон может быть несколько.

Складская зона включает склады сырья, полуфабрикатов, комплектующих изделий, готовой продукции, а также других материалов в соответствии с профилем предприятия. Здесь размещаются резервуары, насосные, хранилища, эстакады для приема сырья и отгрузки продуктов. В складскую зону входят наиболее грузоемкие и наименее насыщенные рабочими местами объекты, что определяет их расположение, как правило, в глубине территории предприятия на значительном удалении от предзаводской площадки. Сокращение площади складской зоны в основном зависит от улучшения снабжения предприятия (регулярность и комплектность поставок, уменьшение вынужденных запасов сырья и оборудования, своевременный вывоз готовой продукции). Зонирование по величине грузооборота производится с целью разработки оптимальной схемы грузопотоков на территории предприятия. Объекты с наибольшим грузооборотом и прежде всего здания и сооружения складского назначения следует располагать по возможности с тыльной стороны площадки, вблизи вводов грузового транспорта.

В соответствии с зонированием по степени трудоемкости или насыщенности рабочими местами производственные цехи и отделения с наибольшим количеством работающих желательно располагать вблизи входной зоны предприятия. Такое решение позволяет сократить протяженность пешеходных коммуникаций, уменьшить затраты на их обустройство и содержание, сократить число возможных мест соприкосновения и пересечения людских потоков с грузовыми и, самое главное, уменьшить непроизводительные затраты времени людей на движение по территории предприятия. Зонирование по составу и уровню выделения производственных вредностей осуществляется для уменьшения неблагоприятных воздействий на работающих, на проживающих в близлежащих жилых районах и на окружающую природную среду. Более неблагополучные объекты в части выделения производственных вредностей следует располагать на наибольшем удалении от входной зоны предприятия, от наиболее многолюдных цехов, тяготеющих к этой зоне, и соответственно от селитебной территории. При этом следует учитывать направление господствующих ветров, размещая источники вредностей с подветренной стороны. Аналогично следует осуществлять и зонирование по степени взрывопожароопасности. Помимо направления господствующих ветров в этом случае учитывают и особенности рельефа, располагая склады легковоспламеняющихся и горючих нефтепродуктов, а также сжиженных газов на пониженных отметках.

№5 Генеральный план. Характеристика объектов, включаемых в состав предприятия

В состав генерального плана входят такие разделы:

1. Производственные помещения - это те объекты предприятия, в которых осуществляется технологический процесс.

При проектировании используются два основных принципа - весь технологический процесс осуществляется в одном здании или в отдельно стоящих зданиях. Выбор той или иной схемы определяется двумя факторами: взрыво- и противопожарными правилами и особенностями технологического процесса.

В случае организации производства в отдельно стоящих производственных помещениях расположение указанных объектов должно быть выполнено в соответствии со следующими требованиями:

- Расположение производственных помещений должно быть последовательно с технологическим процессом. Это необходимо ля минимизации транспортных потоков, т.е. устранение встречных потоков.

- Расстояние между промышленными зданиями определяется двумя обстоятельствами:

· к любой точке здания должны быть подъезды и подходы;

· в случае разрешения одного из зданий (взрыв, пожар, землетрясение и т.д.) не должно быть повреждено соседнее здание.

В случае если весь цикл производства осуществляются в одном здании, то в этом здании в обязательном порядке проектируются и создаются

|

|

|