|

Изучить работу и устройство закрытых теплообменников

|

|

|

|

Закрытые охладители бывают трубчатые (рис.3) и пластинчатые (рис. 6). Они обладают следующими преимуществами герметических аппаратов: обеспечивается непрерывность потока и более интенсивная теплопередача, улучшаются санитарно-гигиенические условия обработки. Однако, несмотря на эти преимущества широкого распространения они еще не получили. Трубчатый охладитель состоит из комплекта двойных труб, вставленных одна в другую и ввальцованных в коллекторы. Коллекторы закрывают крышками, снабженными резиновыми прокладками. Охладитель имеет кожух с тепловой изоляцией.

|

Молоко поступает через патрубок во внутренние трубы, соединенные калачами. Последовательно пройдя все трубы, оно выходит через патрубок. Хладагент циркулирует по кольцевому пространству противотоком сверху вниз. В некоторых трубчатых аппаратах продукт охлаждается водой и рассолом. Имеются также закрытые трубчатые охладители с непосредственным испарением хладагента. Известны аппараты этого типа производительностью 8000 л молока в час при охлаждении до 3°С.

Рис. 4 – Кожухотрубный элементный охладитель закрытого типа

Кожухотрубный охладитель (рис. 4) состоит из двух трубных решеток 1, в которые завальцованы 66 трубок 2 диаметром 34/32 мм и длиной 1986 мм. Общая площадь поверхности нагрева аппарата составляет около 13 м2. Трубные решетки с трубками заключены в металлический кожух 3 цилиндрической формы, с торцов закрытый крышками 4, которые прикреплены к кожуху при помощи откидных болтов. Герметичность соединения обеспечивает уплотняющая прокладка. Между крышкой и трубной решеткой 1 имеются перегородки 5, образующие четыре камеры, которые объединяют один или два пучка трубок. Таким образом, пучки трубок (по 6 в каждом) последовательно соединены между собой. Хладоноситель подается в пространство между кожухом и трубками и омывает их снаружи.

|

|

|

Охлаждаемый продукт насосом последовательно перекачивается через все четыре пучка трубок. Направление движения продукта изменяется благодаря наличию камер в крышках. Путь продукта, проходящего через охладитель, равен длине одной трубки в пучке, умноженной на число ходов. При изготовлении тех элементов оборудования, которые соприкасаются с продуктом в качестве конструкционного материала, примем нержавеющую сталь 12А18Н10Т. Для обеспечения высокой прочности соединения стальных трубочек используют стыковую сварку

Рис. 5. Трубчатая пастеризационная установка:

1-центробежные насосы для молока; 2-конденсатоотводчики; 3, 4-патрубки для отвода конденсата; 5, 6, 7, 8-молокопроводы; 9-возвратный клапан; 10-регулирующий клапан подачи пара; 11-предохранительные клапаны; 12-паропровод; 13-манометры для пара; 14-патрубок для выхода пастеризованного молока; 15- манометр для молока; 16-пульт управления; 17-верхний барабан; 18-нижний барабан; 19-рама.

Трубчатая пастеризационная установка (рис.5). Она состоит из двух центробежных насосов, трубчатого аппарата, возвратного клапана, конденсатоотводчика, пульта управления. Основной элемент установки – двухцилиндровый теплообменный аппарат, состоящий из верхнего и нижнего цилиндров, соединенных между собой трубопроводами. В торцы цилиндров вварены трубные решетки, в которых развальцованы 24 трубки диаметром 30 мм. Трубки образуют непрерывный змеевик длиной 30 м. Пар подается в межтрубное пространство каждого цилиндра. Внутри труб движется молоко, которое из емкости насосом подается сначала в нижний, а затем верхний цилиндры. В нижнем молоко нагревается до 50-600С, а в верхнем пастеризуется при температуре 80-900С. Скорость передвижения молока в трубах 2,4 м/с, сливок 1,2 м/с.

|

|

|

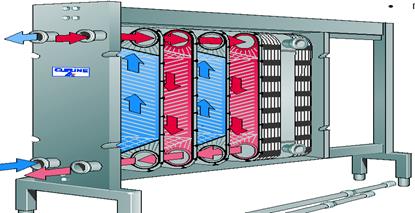

Пластинчатый теплообменник (рис.6 и рис. 7) Такой теплообменник состоит из набора пластин из нержавеющей стали, стянутых в одну конструкцию. Такая конструкция может состоять из нескольких пакетов пластин, составляющих отдельные секции, в которых осуществляются различные этапы обработки – например, первичный нагрев, основной нагрев и охлаждение. Функцию обогревающей среды выполняет горячая вода, а охлаждающей среды – холодная вода, ледяная вода или пропилгликоль, в зависимости от требуемой температуры продукта на выходе. Пластинам придана гофрированная форма для обеспечения оптимальной теплопередачи. Пакет пластин сжат в конструкции. Точки опоры на гофрах не позволяют листам сомкнуться, и, таким образом между ними образуются тонкие каналы. Жидкости проникают в каналы и покидают их через отверстия в углах пластин. Различные сочетания сквозных и глухих отверстий направляют жидкости из одного канала в другой. Прокладки на стыках пластин и отверстий ограничивают каналы и предотвращают утечку из теплообменника и смешивание жидкостей внутри его.

Рис. 6. Принципы движения потоков и теплопередачи в пластинчатом теплообменнике.

Рис. 6. Принципы движения потоков и теплопередачи в пластинчатом теплообменнике.

Рис. 7 - Пластинчатый аппарат двухсторонним расположением секций:

1- зажимное устройство; 2-нажимные плиты; 3-первая секция рекуперации; 4-штуцер для вывода молока из секции рекуперации (3) и подачи его к сепаратору-молокоочистителю; 5-вторая секция рекуперации; 6-штуцер для ввода молока в секцию рекуперации (5) после выдерживателя; 7-секция пастеризации; 8-главная стойка; 9-секция водяного и рассольного охлаждения; 10-штуцер для входа пастеризованного молока; 11-распорка; 12-ножка;13- штуцер для выхода рассола; 14-штуцер для выхода пастеризованного молока из секции пастеризации и подачи его в выдерживатель; 15-штуцер для входа молока в секцию рекуперации после центробежного молокоочистителя; 16-штуцер для выхода горячей воды; 17-штуцер для выхода холодной воды; 18-штуцер для входа рассола; 19-штуцер для входа пастеризованного молока в секцию водяного охлаждения; 20-разделительные плиты; 21- штуцер для входа сырого молока.

|

|

|

Шнековый теплообменник

Шнековый теплообменник (см. рис. 8) предназначен для охлаждения и нагрева вязких, клейких и комковатых продуктов и для их кристаллизации. Рабочие давления в среде продукта очень высоки, нередко они достигают 40 бар. Поэтому все продукты, поддающиеся перекачке, могут быть подвергнуты необходимой обработке. Шнековый теплообменник состоит из цилиндра (1), через который перекачивается продукт в направлении, противоположном движению рабочейжидкости в окружающем цилиндр кожухе. Заменяемые роторы (2) различных диаметров, от 50,8 до 127 мм, и с изменяемыми конфигурациями пальцев илопастей (3) позволяют адаптировать конструкцию под выполнение различных операций. Роторы меньших диаметров позволяют проходить через цилиндр более крупным (до 25 мм) частицам, в то время как у цилиндров, оснащенных роторами более крупного диаметра, выше пропускная способность и лучше тепловые характеристики. Продукт поступает в вертикально стоящий цилиндр через отверстие в его нижнем конце и безостановочно движется вверх по цилиндру. В начале процесса весь воздух перед продуктом откачивается, и тем самым обеспечивается полное и ровное покрытие продуктом нагревающей или охлаждающей поверхности. Вращающиеся лопасти безостановочно удаляют продукт со стенок цилиндра (рис. 9.), обеспечивая равномерную теплопередачу на продукт. Кроме того, на стенках не остается осадка. Продукт покидает цилиндр через отверстие в верхнем его конце. Расход продукта и скорость вращения ротора регулируются в зависимости от характеристик продукта, проходящего через цилиндр. По завершении процесса продукт может быть вытеснен из цилиндра водой при минимальном с ней перемешивании благодаря вертикальному положению цилиндра.

Это позволяет полностью извлекать продукт после каждого производственного цикла. Последующая промывка облегчает безразборную очистку и смену продукта. Как уже было сказано, ротор и лопасти могут заменяться. Эта операция выполняется с помощью автоматического гидроподъемника, который облегчает подъем и опускание этого узла. Шнековые теплообменники используются в производстве джемов, конфет, шоколада, арахисового масла, соусов. Он также используется для работы с животными жирами и растительными маслами при изготовлении маргарина, кулинарного жира и др. Выпускаются также модификации шнековых теплообменников, предназначенные для асептического процесса производства продуктов. Два или более теплообменников вертикального типа могут быть соединены в параллельные блоки для образования больших теплопередающих поверхностей в зависимости от того, какая производительность требуется в данном конкретном случае.

|

|

|

|

|

|

Рис. 8 - Вертикальный вариант шнекового теплообменника.

Контрольные вопросы

1. Как классифицируют теплообменники?

2. Перечислить охладители открытого типа?

3. Перечислить теплообменники закрытого типа?

4. Устройство и принцип работы кожухотрубного элементного охладителя?

5. Устройство и принцип работы трубчатой пастеризационно-охладительной установки?

6. Устройство и принцип работы пластинчатых теплообменников?

7. Устройство и принцип работы шнековых теплообменников?

8. Назначение шнековых, пластинчатых и трубчатых теплообменников?

Лабораторная работа №14

Тема: «Охлаждение»

Введение

Технологический процесс производства продукта должен протекать при строго определенных температурных условиях. Повышение температуры обычно приводит к активизации микроорганизмов, которые могут присутствовать в продукте, а также к ускорению протекания ферментативных реакций. Такой активности нужно всячески избегать, для этого необходимо как можно быстрее после завершения определенного этапа технологического процесса снизить температуру продукта. Следовательно, на молочных заводах потребность в охлаждении достаточно велика, при этом эксплуатационные расходы на холодильное оборудование составляют заметную статью бюджета предприятия.

Цель работы:

1. Изучить принцип охлаждения

2. Изучить работу систем охлаждения:

• Испарителя

• Компрессора

• Конденсатора

• Расширительного клапана.

Принцип охлаждения

Принцип охлаждения основан на поглощении тепла при превращении жидкости в пар. Это явление, теплота испарения, уже упоминалось при описании парового котла. Внутреннее давление в паровом котле выше атмосферного давления, и поэтому вода в котле закипает при более высокой температуре. Когда давление повышено до 1000 кПа (10 бар), вода закипает при 183С (см. рис. 1 А). И наоборот, если давление понижено, вода закипает при более низкой температуре. При атмосферном давлении вода кипит при 100С (рис. 1 В). Если давление ниже атмосферного, создается вакуум, и вода кипит при температуре ниже 100С. Подключив вакуумный насос к сосуду с водой и снизив абсолютное давление до 50 кПа (0,5 бара), можно заставить воду кипеть при 80С. А если давление снизить до 1,25 кПа (0,0125 бара), вода закипит при 10С (рис1 С).

|

|

|

Рис. 1 При пониженном давлении вода кипит при более низких температурах (g – избыточное давление).

Рис. 1 При пониженном давлении вода кипит при более низких температурах (g – избыточное давление).

Если в последнем случае сосуд поместить в изолированное помещение, в котором температура воздуха равна 20 С, тепло будет передаваться от воздуха к воде, находящейся в сосуде. Вода в этом случае превратится в пар. Если образовавшийся таким образом пар непрерывно удаляется, так что давление внутри емкости не превышает 1,25 кПа, воздух в помещении будет охлаждаться в процессе передачи тепла воде, находящейся в сосуде, то есть вода будет играть роль хладагента. 1,25 кПа – это очень низкое давление, и поэтому было бы слишком дорого использовать воду в качестве хладагента. Существуют другие жидкости, которые закипают при той же температуре, но гораздо более высоких давлениях. У такой жидкости давление насыщенного пара выше, чем у воды. Возьмем, например, эфир. Если капля этой жидкости попадет на кожу, мы сразу ощутим холод. Причина в том, что тепло от кожи переходит к жидкому эфиру в момент его кипения и преобразования в пар. Эфир кипит при температуре ниже 37С при атмосферном давлении. Если давление на поверхности жидкости снижать с помощью вакуумного насоса, можно заставить ее закипеть при температурах ниже нуля. В качестве хладагента широко используется аммиак. Он кипит при атмосферном давлении при температуре минус 33С. Если давление снизить до 50 кПа (0,5 бара), аммиак будет кипеть при минус 45С. Фреон R22 – еще один известный хладагент, который, в отличие от аммиака, не токсичен и не имеет запаха, а также не горит и не взрывается. Как хладагент он имеет примерно одинаковое с аммиаком давление насыщенного пара при различных температурах. Применение таких хладагентов, как R12 и R22, сегодня в большинстве стран ограничено, так как они способствуют разрушению озонового слоя в стратосфере земли. Основу этих хладагентов составляют хлорированные фторуглероды (ХФУ). И именно хлор оказывает разрушительное воздействие на озон. Кроме того, ХФУ – одни из виновников нарастания так называемого парникового эффекта. При выборе системы охлаждения желательно по возможности заменять хладагенты ХФУ безопасными для окружающей среды веществами.

Работа системы охлаждения

Система охлаждения – это замкнутая схема, в которой хладагент непрерывно преобразуется из газового состояния в жидкое, и наоборот, поочередно подвергаясь воздействию то пониженного давления (расширение), то повышенного (сжатие). Основными узлами системы являются:

• Испаритель

• Компрессор

• Конденсатор

• Расширительный клапан.

На рис. 2 показано, как действует система. Хладагент находится под низким давлением в испарителе, где он поглощает тепло из окружающего пространства Это приводит к непрерывному испарению части хладагента. Пар непрерывно извлекается из испарителя компрессором, который таким образом удерживает на постоянном уровне давление хладагента и его температуру испарения.

Рис. 2 Схема работы холодильной системы с использованием аммиакав качестве хладагента.

В компрессоре находящийся в парообразном состоянии хладагент сжимается до более высокого давления. Затем горячие пары хладагента вытесняются из компрессора в конденсатор для охлаждения. Сжатие приводит к повышению и температуры парообразования, и температуры конденсации хладагента. При использовании аммиака в качестве хладагента рабочая температура парообразования часто составляет около 20С ниже нуля, что соответствует абсолютному давлению парообразования 200 кПа (2 бара). Давление испарившегося газа повышается примерно до 1000 кПа (10 бар) в компрессоре, что соответствует температуре испарения 25С. При этом аммиачный газ конденсируется, то есть переходит из парообразного в жидкое состояние. Это происходит в конденсаторе путем охлаждения водой или воздухом. Тепло, поглощенное аммиаком в испарителе, высвобождается конденсаторе.

Сконденсированный жидкий аммиак должен затем быть возвращен из конденсатора в испаритель. Жидкость пропускается через расширительный клапан для снижения давления. При этом также снижается температура жидкости. Расширительный клапан настроен на снижение давления до строго определенного уровня (при котором жидкость приобретает то же давление, что и в испарителе).

Небольшая часть жидкости испаряется в расширительном клапане при снижении давления. Необходимая теплота парообразования забирается от жидкости, которая вследствие этого охлаждается.

Испаритель

Испаритель – это та часть холодильной установки, в которой происходит испарение хладагента. Конструкция испарителя зависит от типа используемого хладагента. На молочных заводах, главным образом, эксплуатируются три вида испарителей:

• Испарители с воздушной циркуляцией

• Кожухотрубные и пластинчатые испарители

• Испарители-змеевики для накопления льда.

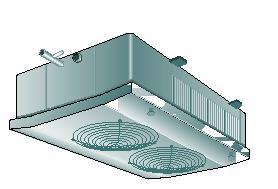

В испарителе с воздушной циркуляцией (рис. 3) воздух охлаждается, проходя через батарею труб, оснащенных ребрами для максимального увеличения площади теплопередачи.

Рис. 3 Малогабаритный воздухоохладитель.

Хладагент, циркулирующий по трубам, поглощает тепло из воздуха и испаряется. Испарители этого типа применяются для охлаждения складских помещений и для охлаждения воздуха в установках кондиционирования воздуха. Кожухотрубные и пластинчатые испарители широко применяются на молочных заводах, где их основная функция – извлечение тепла у циркулирующих хладагентов, которые охлаждают продукцию в производственных теплообменниках.

В числе этих хладагентов – ледяная вода, рассол и спирты (алкоголь и гликоль), которые замерзают при температурах ниже нуля. Испаритель-змеевик (на рис. 4), предназначенный для накопления льда, помещают в сосуд с водой для ее сильного охлаждения. В ночное время на трубах испарителя, по которым циркулирует хладагент, образуется слой льда. Это позволяет использовать дешевую электроэнергию для работы охладительной установки. Днем лед тает, увеличивая количество ледяной воды и производительность охладительной установки.

Рис. 4 Испаритель-змеевик в баке с ледяной водой.

Компрессор

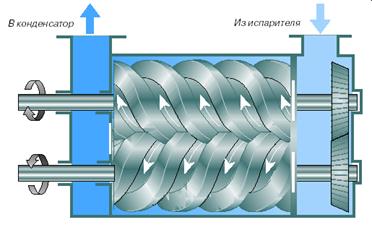

Пар хладагента сжимается в компрессоре до высокого давления. Это повышает температуру пара. Работа, выполненная компрессором, передается газу в виде тепла. Это означает, что газ, покидающий компрессор, содержит больше тепла, чем было поглощено в испарителе. Вся эта теплота должна быть, следовательно, изъята при охлаждении в конденсаторе. Наиболее широко используемым холодильным компрессором является компрессор поршневого типа. Газ затягивается в цилиндры и сжимается в них поршнями. Количество цилиндров изменяется в зависимости от холодильной мощности машины, которая может составлять от 0,1 до 400 кВт. В последнее время так же широко применяется и винтовой компрессор (рис. 5), особенно когда требуются большие мощности. Его основные детали – два винтовых ротора, установленных в общем корпусе. При вращении роторов газ затягивается в промежутки между выступами (см. также раздел об объемных насосах, глава 6.7) и захватывается в зазорах. Пространство между выступами постепенно сужается по мере перемещения газа вдоль роторов, поэтому газ постепенно сжимается, и давление нарастает. Сжатый пар направляется в конденсатор.

Рис. 5 Принципиальная схема устройства винтового компрессора.

В большинстве винтовых компрессоров на сопрягающиеся поверхности распыляется масло для уменьшения утечки через зазоры между роторами. Таким образом, можно обеспечить высокий коэффициент полезного действия даже при работе на малых скоростях. Масло отделяется от пара в маслоуловителе, расположенном перед конденсатором. Винтовые компрессоры используются в крупных установках. Самым существенным преимуществом компрессоров этого типа является то, что их производительность при необходимости может быть снижена до 10% от максимально возможной без чрезмерных потерь электроэнергии.

Конденсатор

Тепло, поглощенное испарителем, и тепло, отданное пару в компрессоре, отводится при охлаждении в конденсатор. Конденсаторы подразделяются на три типа:

• Конденсаторы воздушного охлаждения

• Конденсаторы жидкостного охлаждения

• Испарительные конденсаторы.

Выбор конденсатора определяется внешними факторами, такими как водоснабжение, стоимость воды и продолжительность работы установки. Конденсаторы воздушного охлаждения до последнего времени, как правило, использовались в небольших холодильных установках, но сейчас находят все более широкое применение в крупных установках. Причина – в быстром росте стоимости воды, а иногда в неуверенности в ее постоянных поставках. В конденсаторе воздушного охлаждения хладагент проходит сквозь охлаждающий змеевик с ребрами, вокруг которого циркулирует охлаждающий воздух. При охлаждении в змеевике хладагент конденсируется, после чего направляется к дроссельному клапану.

Конденсатор водяного охлаждения – наиболее экономичный вариант в тех местах, где имеется дешевое водоснабжение. Самая распространенная конструкция – трубный конденсатор (рис. 6). Его работа построена на циркуляции охлаждающей воды по трубам, что приводит к конденсации хладагента на внешних поверхностях труб.

Рис. 6 Трубный конденсатор, открытый с передней стороны (кожухотрубного типа).

Конденсатор водяного охлаждения (рис. 7) часто объединяют с градирней. Охлаждающая вода охлаждается воздухом в градирне, а затем перекачивается в конденсатор, где поглощает теплоту конденсации хладагента. Из конденсатора вода обратно перекачивается в градирню для очередного цикла охлаждения воздухом. Испарительный конденсатор представляет собой объединение конденсатора воздушного охлаждения с градирней. К такому варианту прибегают при недостатке или в случае высокой стоимости охлаждающей воды.

Прочее оборудование

Описанная выше охладительная установка сильно упрощена с целью иллюстрации принципа ее работы. Для работы данной установки необходимо множество компонентов – например, баки для хладагента, фильтры, маслоотделители, предохранительные клапаны, отсечные клапаны, датчики уровня, давления и температуры и прочие виды контрольного оборудования, обеспечивающего безопасную работу установки. Данная установка может быть также оборудована устройствами автоматического управления, устраняющими необходимость постоянного наблюдения за установкой и обеспечивающими более экономичную работу.

Рис. 7 Комбинированная установка, включающая трубный конденсатор и градирню.

Контрольные вопросы:

1. На чем основан принцип охлаждения?

2. В чем заключается работа испарителя?

3. В чем заключается работа компрессора?

4. В чем заключается работа конденсатора?

5. В чем заключается работа расширительного клапана?

Лабораторная работа №15

|

|

|