|

Решения прямой задачи (задачи конструктора)

|

|

|

|

Прямая задача может быть решена двумя способами. АΔ известно. Следует найти допуски составляющих звеньев размерной цепи.

1. Способ назначения равных допусков

,

,

,

,

,

,

где  - допуск i-го составляющего звена;

- допуск i-го составляющего звена;

- допуск замыкающего звена;

- допуск замыкающего звена;

n – число звеньев размерной цепи, включая замыкающее.

Этот способ применяется, если номинальные размеры составляющих звеньев находятся в одном интервале. Если звенья в цепи имеют значительно отличающиеся номинальные размеры, то применяется способ назначения допусков одного квалитета.

2. Способ назначения допусков одного квалитета

Допуск каждого размера можно выразить как произведение коэффициента а на единицу допуска i:

_________________________

,

,

где  - коэффициент, характеризующий номер квалитета;

- коэффициент, характеризующий номер квалитета;

- единица допуска j-го звена.

- единица допуска j-го звена.

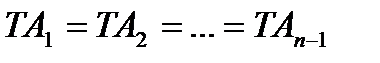

Так как звенья принадлежат одному квалитету, то

, тогда

, тогда  .

.

При расчете методом максимумов-минимумов получаем:

.

.

При расчете вероятностным методом:

Расстановка размеров на рабочих чертежах деталей (Рис. 47 ).

1. Количество линейных размеров, проставленных на чертеже детали, должно быть на единицу меньше числа торцов.

2. Обязательно должен быть указан размер детали, входящий в размерную цепь.

Рис. 47. Расстановка размеров на чертеже

Шероховатость поверхности

Шероховатость поверхности – совокупность неровностей с относительно малым шагом, образующих рельеф поверхности детали и рассматриваемых в пределах базовой длины. Шероховатость – следствие пластической деформации поверхностного слоя. Параметры определяются согласно ГОСТ 2789-73. «Шероховатость поверхности, параметры, характеристики и обозначения».

Базовая длина L - длина, используемая для определения параметров шероховатости без учета других неровностей, имеющих шаг больше L. Стандартные значения L: 8; 2,5; 0,8; 0,25; 0,08 мм.

|

|

|

Параметры шероховатости определяют относительно средней линии профиля (m-m).

Средняя линия профиля – базовая линия, имеющая форму номинального профиля, чтобы среднее квадратичное отклонение профиля до этой линии было минимальным.

Параметры шероховатости (Рис. 48).

1.  - среднее арифметическое отклонение профиля.

- среднее арифметическое отклонение профиля.

,

,

где n – число рассматриваемых точек, или

,

,

где ℓ - базовая длина.

является предпочтительным параметром.

является предпочтительным параметром.

2.  - высота неровностей по десяти точкам.

- высота неровностей по десяти точкам.

.

.

3.  - максимальная высота неровностей профиля в пределах базовой длины, расстояние между линией выступов и линией впадин.

- максимальная высота неровностей профиля в пределах базовой длины, расстояние между линией выступов и линией впадин.

4.  - относительная опорная длина профиля.

- относительная опорная длина профиля.

,

,

где р- уровень сечения профиля, задается в процентах от  .

.

5.  - средний шаг неровностей профиля.

- средний шаг неровностей профиля.

.

.

6. S – средний шаг местных выступов профиля.

.

.

Тип направления неровностей представлены на Рис. 49.

| Рис. 48. Профилограмма шероховатости поверхности. |

Рис. 49. Типы направления неровностей

Влияние шероховатости на качество машин

1. Неровность поверхности является концентратором напряжений.

2. При прессовых посадках прочность соединения зависит от полноты контакта.

3. Коррозия возникает быстрее на грубо обработанных поверхностях.

4. Шероховатость влияет на герметичность соединения.

5. Шероховатость влияет на износоустойчивость деталей. При грубой шероховатости происходит значительный износ.

Указание параметров шероховатости на чертежах (ГОСТ 2309-73).

Для обозначения шероховатости используют знак, изображенный на Рис. 50. Параметры шероховатости указываются под полкой знака (Рис. 51).

Н = 1,5…5h

h – высота цифр

Рис. 50. Обозначение шероховатости.

Рис. 51. Указание параметров шероховатости.

Примеры обозначения шероховатости приведены на рисунке 52.

|

|

|

Нормирование шероховатости поверхности

Параметры для нормирования шероховатости поверхности выбирают в зависимости от назначения поверхности. Например, для обеспечения износоустойчивости рекомендуется нормировать параметры Ra (Rz),  .

.

При выборе параметров следует учитывать, что Ra или Rz должен составлять часть от допуска размера.

Для точных поверхностей при нормальной ОГТ (относительной геометрической точности) Ra< 0,05Tp; при повышенной ОГТ Ra< 0,025Tp; при высокой ОГТ Ra < 0,0125Tp; Rz ≈ (4…5)Ra.

Контроль шероховатости поверхности

Оценка шероховатости производится с помощью специальных приборов, которые делятся на контактные (приборы, которые ощупывают поверхность с помощью иглы, называются профилографами-профилометрами), и бесконтактные (оптические) – основаны на принципе светового сечения.

Для труднодоступных мест используется метод слепков.

Может проводиться качественный контроль шероховатости – с помощью образцов шероховатости, выполненных для определенных видов обработки:

| Значок с полочкой означает удаление слоя металла с поверхности. Rz 20 означает, что Rz < 20мкм. |

| Означает, то поверхность получена без удаления слоя материала. Ra < 1,25мкм. |

| Означает, что поверхность сохраняется в состоянии поставки и не обрабатывается |

| Открытый знак означает, что вид обработки не устанавливается. |

| Указан вид обработки. Ra < 0,32мкм. |

Рис. 52. Примеры обозначения шероховатости.

Волнистость поверхности

Волнистость поверхности – совокупность периодически повторяющихся неровностей, которые образуются главным образом от вибрации в процессе обработки (рис. 53). Если  - это шероховатость поверхности; если

- это шероховатость поверхности; если  - это волнистость; если

- это волнистость; если  - это отклонение формы.

- это отклонение формы.

Волнистость рассматривается чаще всего как вид отклонения формы, но иногда нужно оговорить волнистость особо, в этом случае она оговаривается меньшим допуском.

Рис. 53. Волнистость поверхности.

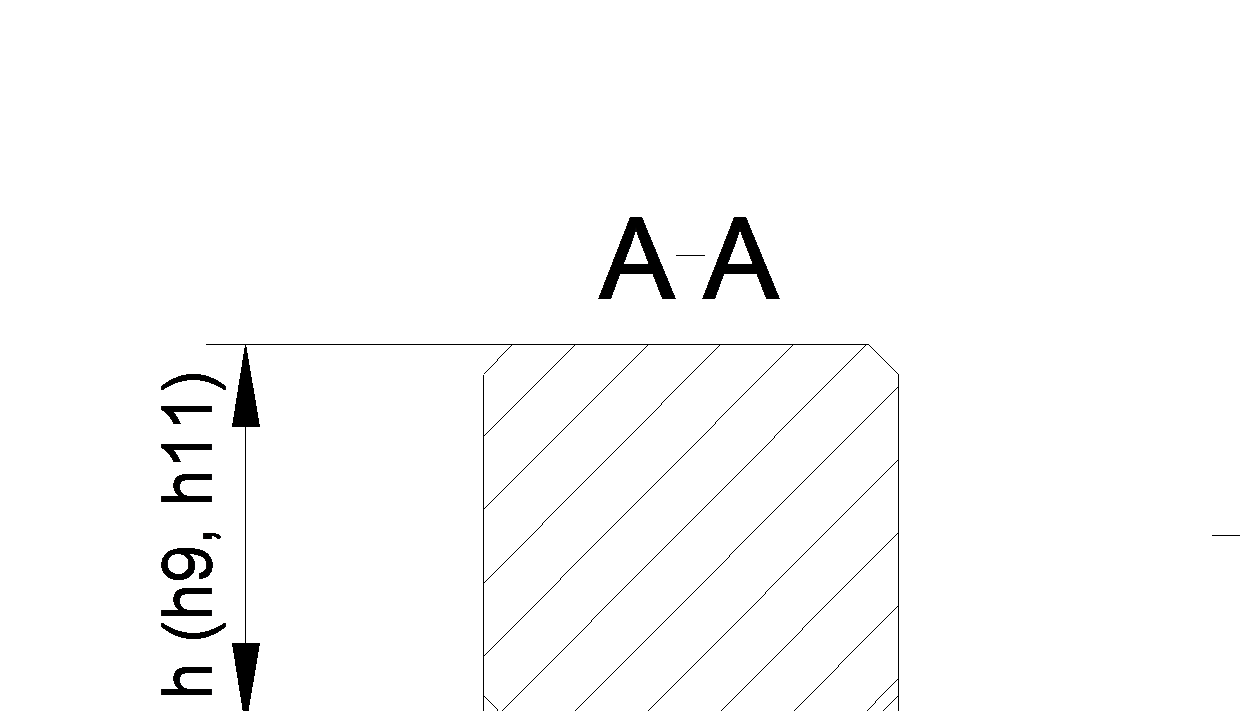

Шпоночные соединения

Шпоночные соединения предназначены для передачи крутящего момента; используются для соединения валов со шкивами, зубчатыми колесами, муфтами и т.п.

Виды шпонок даны на Рис. 54.

Рис. 54. Виды шпонок.

Соединение с призматическими шпонками бывают подвижные и не подвижные.

|

|

|

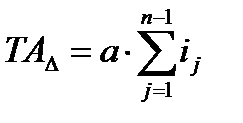

Сегментные шпонки используются только для неподвижных соединений. Соединения шпоночные с призматическими шпонками выполняются по ГОСТ 23360-78. Основные размеры шпонок приведены на рис. 55.

Рис. 55. Основные размеры шпонок.

Рис. 55. Основные размеры шпонок.

Рекомендуется три типа шпоночных соединений: свободное (для направляющих шпонок, для облегчения сборки), нормальные (для передачи средних крутящих моментов, для массового и крупного серийного производства), плотное (при передаче больших крутящих моментов, работой с ударами и вибрациями, сборка в условиях единичного производства).

Рекомендуемые поля допусков шпонки и пазов по размеру приведены на Рис. 56 и 57.

Рис. 56. Схема полей допусков шпонки и паза на валу.

Рис. 57. Схема полей допусков шпонки и паза в отверстии.

Примеры оформления чертежей со шпоночным пазом приведены на Рис. 58 и Рис.59.

Рис. 58. Пример оформления чертежа со шпоночным пазом на валу

Рис. 59. Пример оформления чертежа со шпоночным пазом отверстия

Контроль шпоночных пазов в массовом и серийном производстве осуществляется специальными калибрами. Схематично изображены контроль ширины паза на валу (Рис. 60), контроль глубины паза в отверстии (Рис. 61), контроль расположения паза на валу (Рис. 62).

Рис. 60. Контроль ширины паза на валу.

Рис. 61. Контроль глубины паза в отверстии.

Рис. 62. Контроль расположения паза на валу.

|

|

|