|

Механическая обработка древесных щитов

|

|

|

|

Для изготовления щитовых деталей в производстве изделий широко используются древесностружечные плиты (ДСтП). При изготовлении древесностружечных плит и их формировании имеются значительные колебания их размеров по толщине, т. е. разнотолщинность плит. Разнотолщинность плит имеется не только в партии изготовленных плит стандартного формата, но и в различных местах одной и той же плиты. Колебания толщины по этой причине в пределах габаритных размеров даже заготовок, выкроенных из одного формата плиты, в несколько раз превышают допуск, обеспечивающий их взаимозаменяемость.

Поступающие на предприятия древесностружечные плиты стандартных форматов имеют внутренние напряжения, обусловленные также технологией их изготовления. При раскрое таких плит на заготовки нарушается равновесность системы этих внутренних напряжений. Это приводит к короблению полученных заготовок примерно в пределах прогиба до 2± ±1,6 мм/м. Опыты показывают, что древесностружечные плиты, изготовленные плоским прессованием, обычно в наружных слоях сечений до 3 мм имеют напряжения сжатия, уравновешенные напряжениями растяжения во внутренних слоях. Распределение этих напряжений и их соотношение в различных сечениях по плоскости плиты различны. Поэтому при раскрое форматной плиты полученные из нее заготовки могут коробиться в разные стороны. Устранять разнотолщинность и коробление заготовок после раскроя необходимо при первичной обработке заготовок из древесностружечных плит путем калибрования. Для устранения разнотолщинности древесностружечных плит в технологию их изготовления на заводах-изготовителях иногда вводят дополнительную операцию калибрования путем шлифования. Внутренние напряжения в плите

|

|

|

при этом остаются. Они проявляются после раскроя такой плиты на заготовки. Учитывая это, калибрование более рационально производить после раскроя древесностружечных плит на заготовки, устраняя одновременно разнотолщинность и по-коробленность заготовок. Калибровать можно различными методами удаляя неравномерный излишний слой или силовым воздействием на заготовку (рис. 88). Принцип силового воздействия заключается в том, что при прессовании нагретые древесностружечные плиты доводят до одинакового размера, используя ограничение дистанционных планок, а последующим

Рис. 88. Методы калибрования заготовок из древесностружечных плит: / — силовым воздействием; 2 — строганием; 3, 4 — цилиндрическим и торцовым

фрезерованием; 5, 6 — цилиндрическим и ленточным шлифованием

охлаждением стабилизируют размер. Для осуществления такого принципа калибрования можно использовать многопролетные типовые прессы с обогреваемыми и охлаждаемыми водой плитами. Способ силового воздействия для устранения разнотолщинности древесностружечных плит не нашел практического применения из-за существенных недостатков: низкой производительности, значительного времени нагрева и охлаждения, сложного оборудования, неизбежного снижения прочности плит, даже возможного расслоения в некоторых местах, значительных затрат энергии на нагрев, последующего восстановления разнотолщинности при увлажнении заготовок, увеличения внутренних напряжений и т. д. Для калибрования древесностружечных плит чаще используют методы, основанные на снятии слоя по принципу обработки в размер. Для этого можно использовать цилиндрическое и торцовое фрезерование, шлифование и строгание. В зависимости от принятого метода калибрования используют соответствующее оборудование

|

|

|

Для цилиндрического фрезерования применяют односторонние и двусторонние рейсмусовые станки. При торцовом фрезеровании используют станки с торцовыми фрезами различных различных конструкций. Калибрование древесностружечных плит шлифованием получило наиболее широкое применение. Метод строгания по принципу циклевания не нашел пока практического применения. Каждому из названных методов калибрования плит свойственны достоинства и недостатки. Достоинством калибрования цилиндрическим фрезерованием является возможность использования простых, широко применяемых рейсмусовых станков общего назначения, недостатком — низкая производительность, плохое качество поверхности.

Калибрование торцовым фрезерованием имеет преимущество перед цилиндрическим, т. е. дает возможность иметь большие припуски (до 5 мм) при одинаковых мощностях привода. Это объясняется тем, что при торцовом фрезеровании резцы совершают путь резания в десятки раз больший, чем при цилиндрическом фрезеровании, а их размеры значительно меньше ножей при цилиндрическом фрезеровании. Благодаря малым размерам резцов у торцовых фрез их можно изготовлять целиком из пластинок твердого сплава ВК8, ВК15 или эльбора-Р. Это повышает стойкость инструмента в 20 раз по сравнению со стойкостью ножей, применяемых при цилиндрическом фрезеровании. Кинематика резания при торцовом фрезеровании способствует снижению шума и значительно меньшей деформации заготовки от действия нормальных составляющих силы резания. Недостатками торцового фрезерования являются: сложность установки ножей и фрез в одной плоскости, вырывы на поверхности до 2000 мкм из-за отсутствия подпора плиты в зоне резания торцовым ножом; разогрев резцов до высоких температур, способных воспламенить пыль, образующуюся при фрезеровании.

Калибрование шлифованием обеспечивает удовлетворение всех требований, предъявляемых к качеству щитовых заготовок, но имеет также существенные недостатки. К недостаткам шлифования следует отнести: высокую стоимость расходуемой шлифовальной шкурки; высокую энергоемкость и металлоемкость оборудования; необходимость осуществления нескольких проходов, поскольку при шлифовании за один проход снимается слой только до 0,5 мм; значительные затраты на удаление пыли и. т. д. Пр-и сравнении затрат на калибрование заготовок из древесностружечных плит торцовым фрезерованием и шлифованием по основным показателям получены примерно такие соотношения. Капитальные вложения при шлифовании в 2,5 раза больше, чем при торцовом фрезеровании, зарплата— на 20%, затраты электроэнергии — в 5 раз; затраты на инструмент — в 3 раза, затраты на эксплуатацию эксгау-

|

|

|

10 Заказ № 2177 289

Рис. 89. Принципиальная схема калибрования заготовок из древесностружечных плит:

|

1 – торцовая фреза; 2 – заготовока; 3 – механизм подачи; 4 – стол; 5, 7 – прижимы; 6 – шлифующие цилиндры; 8 – привод фрез

|

стерной установки — в 15 раз, обобщенные годовые затраты по эксплуатации оборудования — в 2,5 раза. Следует отметить, что торцовое фрезерование не обеспечивает необходимого качества поверхности для щитов, подлежащих облицовыванию бумагами и тонким шпоном. Учитывая достоинства и недостатки каждого из методов, на современных предприятиях используют комбинированные методы калибрования заготовок из древесностружечных плит путем снятия первого слоя фрезерованием с последующим шлифованием их поверхности.

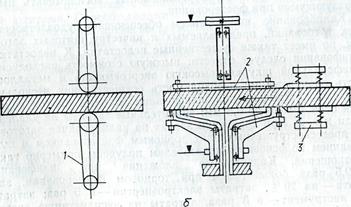

На рис. 89 показана принципиальная схема калибрования заготовок из древесностружечных плит путем торцового фрезерования с последующим шлифованием. Для совершенствования принципа торцового фрезерования предложены для применения в торцовых фрезах ротационные дисковые ножи. Благодаря тому, что дисковый нож имеет значительно большие размеры режущей кромки, стойкость их возрастает в 10— 20 раз. Схема устройства торцовой фрезы с ротационными ножами показана на рис. 90. Под действием сил дисковые ножи при резании вращаются вокруг своих осей, меняя зону резания. Для упрощения заточки ножей торцовых фрез предложено изготовлять их из тонких пластин, толщиной примерно 0,5 мм, равной фаске износа обыкновенного ножа по задней грани. Затачивают такие резцы прифуговывая шлифующими брусками после установки на шпинделе станка. Применение тонких пластин с упрощением их заточки позволяет увеличить число режущих граней в торцовой фрезе и снизить необходимую скорость резания в 10 раз без повышения эксплуатационных расходов. Применение тонких резцов'позволяет при затуплении их путем изменения направления вращения фрезы воспользоваться эффектом самозатачивания. Это возможно потому, что номинальные значения передних и задних углов резания такими резцами равны нулю. Благодаря свойству самозатачивания стойкость такого режущего инструмента из тонких пластин ограничивается их полным износом примерно за 150 ч работы. Затраты времени на перестановку тонких резцов и фугование их режущих кромок составляют примерно 10 мин. Торцовые фрезы с ножами из тонких пластин являются перспективными для применения их при калибровании древесностружечных плит.

|

|

|

Для калибрования древесностружечных плит торцовым фрезерованием на некоторых предприятиях собственными

___________________________________________________________

Рис. 90. Устройства для калибрования щитов:

а — торцовой фрезой с ротационными резцами; / — шпиндель;

2 — торцовая фреза; 3 – ратационный рецез: 4 — калибруемая плита;

5 — стол; б —схема станка для двустороннего калибрования плит;

1 — шлифующее устройство; 2 — торцовые фрезы; 3 — центрирующее устройство

силами создают станки на основе модернизации рейсмусовых станков путем замены в них ножевых валов торцовыми фрезами. При этом возможны два варианта конструктивных решений: устанавливают одну торцовую фрезу диаметром, превосходящим ширину калибруемой заготовки, или устанавливают несколько торцовых фрез, перекрывающих друг друга по траекториям резания, а по ширине — размер обрабатываемой заготовки, как показано на схеме рис. 89. Станок для калибрования торцовым фрезерованием ФРК6-1 имеет одну фрезу диаметром 720 мм с резцами из эльбора-Р. Комплекс таких резцов без переточки обеспечивает калибрование на этом станке заготовок шириной 650 мм в количестве 15—20 тыс. м2. Для достижения требуемой шероховатости поверхности после предварительного калибрования на этом станке заготовки дополнительно шлифуют со снятием слоя до 0,3 мм. При калибровании заготовок из древесностружечных плит путем удаления поверхностного слоя необходимо учитывать возможность их последующего коробления из-за нарушения в сечениях заготовки уравновешенности внутренних напряжений. При снятии слоя у плоской заготовки с одной стороны — чаще всего она коробится вогнутостью в эту сторону. Если до калибрования заготовка имеет коробление, то после снятия с поверхности ее слоя это коробление может уменьшиться или увеличиться в зависимости от того, какие напряжения имелись в снятом слое. Таким образом, при правильном построении процесса калибрования заготовок из древесностружечных плит можно корректировать их покоробленность. В мебельном производстве примерно 30 % щитовых заготовок из плит имеют покоробленность свыше 1 мм/м. При калибровании таких заготовок (снятием слоя) с одной стороны лучше снимать этот слой с выпуклой стороны. Для того чтобы при калибровании заготовок из древесностружечных плит не усугублять их коробление, необходимо снимать припуск равномерно с двух сторон. Для этого используют двустороннее фрезерование или шлифование заготовок с применением центрирующих устройств. На рис. 90, б показана схема калибровально-шлифовального станка с центрирующим устройством, регулирующим равномерность шлифования с обеих сторон заготовки. В совершенствовании процесса калибрования заготовок из плит имеются оригинальные решения, основанные на использовании рейсмусовых станков; их преимущество в том, что они снимают слой шлифованием, обеспечивающим высокое качество поверхности. Например, при модернизации рейсмусового станка можно заменить ножевой вал абразивным цилиндром. Абразивный цилиндр изготавливают на основе металлической гильзы, закрепляемой на валу. На гильзу наносят абразивный слой толщиной 30 мм. Абразивный слой представляет собой абразивные

|

|

|

зерна, связанные бакелитовой или бакелитокремнийорганиче-ской смолой. Диаметр абразивного цилиндра обычно 150— 205 мм, скорость резания 26—35 м/с. Толщина снимаемого слоя за один проход от 0,5 до 1,5 мм. Скорость подачи зависит от диаметра абразивного цилиндра и толщины снимаемого слоя и практически составляет от 8 до 17,5 м/мин. Если разно-толщинность заготовок свыше 1,5 мм, то обычно их предварительно калибруют на рейсмусовом станке цилиндрическим фрезерованием с последующей обработкой в размер абразивным цилиндром. Стойкость применяемых абразивных цилиндров до 46000 м калибрования. Абразивные цилиндры изнашиваются неравномерно. Поэтому иногда встречается нестабильность обрабатываемых деталей по толщине в пределах 0,1— 0,5 мм. Для устранения этого недостатка абразивные цилиндры правят 1—4 раза в смену. На правку затрачивается 20 мин. Это является существенным недостатком абразивных цилиндров. Устраняют этот недостаток, применяя в качестве абразива синтетические сверхтвердые материалы. Применение синтетических алмазов для обработки прессованных и твердых плитных материалов вызвано тем, что они обладают высокой износостойкостью, хорошей теплопроводностью, низким коэффициентом линейного расширения и высокой абразивной способностью благодаря развитой форме поверхности зерен.

Синтетические алмазы, выпускаемые по ГОСТ 9206—70, отличаются формой зерна, прочностью и хрупкостью. Преимущество синтетических алмазов в изготовлении шлифующего инструмента для калибрования плит состоит в том, что для достижения эффективного шлифования ими достаточно иметь один абразивный слой, толщина которого соответствует размеру зерен. Зернистость синтетических алмазов составляет от 315/250 до 630/400 мкм. Благодаря однослойности алмазный шлифовальный инструмент обладает стабильностью формы и размера до полного износа. Для калибрования древесностружечных плит используют синтетические алмазы марок АСК. и АСВ зернистостью 500/400, 400/315, 315/250, 250/200 мкм. В качестве связки используют металлы, осаждаемые электрохимическим методом на металлические бруски, которые закрепляют потом на специальном валу диаметром 150 мм. Рабочая поверхность абразивного инструмента из синтетических алмазов прерывистая, в виде ромбов или параллелограммов, разделенных между собой канавками, которые способствуют очистке абразивных зерен от образующейся пыли. Шлифовальные барабаны со вставными алмазными брусками могут устанавливаться на обычных рейсмусовых станках. При скоростях резания 26—35 м/с и подачи 8—16 м/мин алмазный инструмент снимает слой при калибровании заготовок из древес-

Ностружечных плит до 2 мм. Точность калибрования ± 0,15 мм, шереховатость поверхности заготовок после калибрования при зернистости алмазов 400/315 Rm max=100 мкм. Абразивные барабаны на синтетических алмазах могут обработать около 200 тыс. м калибрования древесностружечных плит.

В поиске эффективных методов калибрования древесностружечных плит проведены исследования, при которых установлено, что можно применять принципиально новый режущий инструмент в виде цилиндрической щетки из стальных игл. Авторы исследования называют этот прием обработки поверхности иглофрезерованием. Иглофреза состоит из шайб, между которыми в направлении радиусов зажаты иглы из стальной проволоки. Иглы располагаютс я друг к другу так плотно, что их концы образуют цилиндрическую поверхность. Нажатие на концы игл обеспечивает расхождение их и предоставляет некоторым из них возможность резания древесины. Игла представляет собой микрорезец, оправкой которому служат соседние с ним иглы. Каждая игла снимает микростружку, а все они способны снять слой до 3 мм. Иглы являются самозатачивающимся инструментом, обеспечивающим получение шероховатости поверхности Rm max = 16 мкм. Иглофрезерование требует значительных мощностей 2 кВт на 1 см ширины заготовки. Это является его существенным недостатком. В мебельном производстве используются поточные линии МКЩ-1 и другие импортные для калибрования щитовых заготовок из древесностружечных плит. Принципиальная схема одной из поточных линий калибрования заготовок показана на рис. 91.

Процесс калибрования заготовок из древесностружечных плит вызван несовершенством технологии их производства. Разнотолщинность изготавливаемых древесностружечных плит может быть устранена совершенствованием процессов формирования ковра и прессования плит. Внутренние напряжения, являющиеся причиной коробления, также могут быть устранены соответствующей обработкой плит после их изготовления. Одним из эффективных способов снятия внутренних напряжений в плитах может быть обработка их ультразвуком. Ультразвуковые колебания могут создать в материале мгновенные динамические напряжения, достаточные для перераспределения внутренних напряжений за счет микропластических деформаций между отдельными частицами. Во время действия ультразвука жесткость и модуль упрогости материалов резко снижаются. Это явление используется в технике при обработке твердых материалов с помощью ультразвука. Принципиальная схема предложенного способа выравнивания покоробленных щитов из древесных материалов ультразвуком показана на рис. 92. Покоробленный щит укладывают вогнутой стороной на жесткое основание стола. Прижимом ультра-

звукового преобразователя щит выравнивается на столе. Ультразвуковые колебания от излучателя создают в щите значительные периодически действующие динамические напряжения сжатия, способные дать местную пластическую деформацию в его сечении, которая снижает неуравновешенность внутренних напряжений, вызывающих коробление щита. Перемещением излучателя по щиту, внутренние напряжения снимаются, щит окажется выправленным. Внутренние напряжения в нем при таком положении будут приведены в равновесное состояние благодаря местным микроскопическим элементарным пластическим деформациям от действия ультразвука.

|

|

|