|

Расчет смесителей для смешения паст.

|

|

|

|

В зависимости от консистенции пасты выбирают конструкции. На основании теории смешения жидких или твердых материалов определяются габаритные размеры смесителей.

Расчетом произвести по заданному объему или требуемых габаритов для удовлетворения необходимой производительности.

Легкие и средние пасты можно отнести к жидкостям. Для смесей составом до 100 мПа в секунду расчет можно вести по критериальным уравнениям при сохранении режима течения жидкости, неразрывности потока и мощностных характеристик, которые определяются в лабораторных условиях; и, сохраняя размеры критериев, расчет промышленных аппаратов можно вести по найденным критериальным уравнениям. Для средних паст применяют эмпирические формулы, полученные для каждого вида аппарата.

15. Шнековые смесителя. Наиболее часто для средних паст применяют шнековые (червячные) аппараты. Эти аппараты работают непрерывно. Шнек – устройство для транспорта и перемещения твердых паст. Изготавливаются сваркой и точением для малых габаритов диаметром не более 150 мм.

Червяк – устройство для перемещения и нагнетания тяжелых паст. Изготавливаются литьем с последующей обработкой поверхности или точением. Диаметры червяков бывают не более 150 мм.

За один оборот все точки условно продвигаются на 1 шаг. Шнек вращается; подаются компоненты; за счет вращения шнека происходит продвижение материала внутри корпуса. Т.к. имеет место трение на поверхности вала, корпуса и шнека, появляются градиенты скоростей. Если все эти скорости сложить по высотам, то получим общую скорость движения массы по высоте градиента.

За счет наличия градиента скоростей происходит неполное перемещение массы, находящейся в межвитковом пространстве за 1 оборот в следующее межвитковое пространство.

|

|

|

Производительность:

; где

межвитковый объем

коэффициент заполнения (проскальзывания) – это доля продукта прошедшего минус доля оставшегося. Чем меньше, тем больше перемешивающий эффект.

Мощность:; где

удельный расход энергии на единицу производительности;сопротивление материала движению материала в корпусе шнека; угол наклона винтовой линии; общая длина шнека.

Для шнековых смесителей. Чем меньше, тем больше перемешивающий эффект.

; n сплошных шнеков = 20-200 об/мин

Ленточные смесители. Разновидностью является ленточные смесители (вал, на котором закреплена спираль в виде ленты; спираль закрепляется на валу на спицах). Имеются эмпирические формулы для расчета производительности (Q) и мощности (N) этих смесителей. Коэффициент заполнения для этих смесителей равен 0,2-0,4 и является функцией размеров вязкости и рабочих параметров. Эти смесители работают при более высоких оборотах 100-500 об/мин.B, b – ширина спицы или лопастей.

Производительность:;

Мощность:;

Лопастные смесители. Применяются для перемешивания и разминания жестких паст (полимеры, замазки) с одновременной  тепловой обработкой.

тепловой обработкой.

16. Классификация лопастных смесителей:

1. По технологическому назначению:

1) для смешения паст между собой;

2) для расслоения (обновления поверхностей масс при промывке, удалении жидких и газообразных включений);

3) для насыщения жидкостями и газами;

4) для растворения твердых густых масс в жидкости;

5) для варки, прогревания и охлаждения масс с интенсивным перемешиванием;

6) для образования суспензии, эмульсии из густых масс;

7) для смешения порошкообразных материалов с красителями.

2. По конструкции:

емкости, корыта на 5, 25, 100, 200, 400, 600, 800, 2000 литров (данные конструкции стандартизированы и выпускаются машиностроительными заводами РФ; чертежи и ГОСТ разработаны НИИ «ХИММАШ»);

|

|

|

3. По мощности:

- малой (до 25 кВт);

- средней (до 60 кВт);

-  повышенной (до 150 кВт).

повышенной (до 150 кВт).

4. По способу выгрузки:

- с поворачивающимся корытом или через люк на дне корыта.

5. По форме лопастей:

- Z-образные, гладкие;

- защищенные от истирания;

- рифленые;

-  2-х, 4-х или многокрыльчатые;

2-х, 4-х или многокрыльчатые;

6. По конструкции корыта:

- без обогревательной рубашки;

- с обогревательной рубашкой;

- с частичной и полной поверхностью корпуса;

- с обогревом тенами;

- с защищенным покрытием внутренней стенки листовым материалом.

7. По конструкции крышки:

- для работы при обычном давлении;

- для работы при повышенном внутреннем давлении;

- для работы при повышенном наружном давлении.

Для наружного давления применяют сферические крышки (наиболее жесткие).

Самыми распространенными являются двух вальные смесители с Z-образной мешалкой.

Крышки могут быть:

-  плоские;

плоские;

- эллиптические;

- сферические.

Z-образные лопасти:

Внешний диаметр лопасти D совпадает с диаметром корыта.

Мощность лопастных смесителей:

N

n – число оборотов; z – число лопастей; b – ширина лопасти; плотность; угол атаки лопасти; f – коэффициент трения перерабатываемого материала; R – внешний радиус лопастей; r – радиус вала лопастей.

Производительность:, где

- количество одновременно загружаемого материала.

Материал корпуса может быть: Ст.3,Ст.415-2, Ст.421-40. Материал лопасти: Ст.45-Л.

Для пищевой промышленности применяются стали 12Х18Н10Т (корпус) и Х28А (лопасти).

Если роторы взаимоперекрывающиеся, то число оборотов роторов одинаковое. Если роторы не взаимоперекрывающиеся, то число оборотов роторов разное. Меньший ротор имеет большее число оборотов. При выгрузке готовой смеси выключают привод и включают привод опрокидывания, который, вращая винт, выкручивает его из гайки. Гайка уходит по винту и опрокидывает корпус. Вместо механизма «гайка – винт» может применяться механизм «гидроцилиндр». Такой привод делается для взаимно зацепленных валов.

Лопаточные смесители.

Представляют собой корпус, внутри которого расположен вал. Вал вращается и имеет радиальные и осевые лопасти. Для периодического варианта лопасти имеют противоположный наклон с целью обеспечения требуемого направления перемешиваемой массы в зону максимальной эффективности. Угол наклона меняется от 30 до 60 град. Для непрерывных смесителей радиальные лопасти устанавливаются таким образом, чтобы масса продвигалась от загрузки к выгрузке. Применяются для средних паст, периодического действия.

|

|

|

Производительность:; где

объем смесителя;время цикла; очист

Мощность:; где

радиус корпуса; скорость вращения ротора; сила сопротивления материала для горизонтальных лопастей; сила сопротивления материала для радиальных лопастей; сопротивление материала движению стоек горизонтальных лопастей;

; где

удельная сила сопротивления материала; геометрический размер мешалки; коэффициент внешнего трения материала о лопатку; угол внутреннего материала; hср – глубина погружения лопасти в материал.

N эл =N, где

КПД; N- установочная мощность, определяется по формуле:

, где V0 – скорость осевой лопасти; V2 – скорость горизонтальной лопасти.

Она зависит от удельного сопротивления массы, движущейся в лопастях, глубины погружения лопасти в смеси, коэффициента трения (fтр), площади лопатки, движущейся в массе (F).

Коэффициент заполнения для этих лопаточных смесителей 0,75-0,85.

Удельная сила сопротивления зависит от коэффициента трения массы, от вязкости и плотности массы.

Роторные смесители.

Применяются для перемешивания высоконаполненных паст с высоковязкой жидкостью. По конструкции они напоминают лопастные. Лопасти выливаются и занимают 60% объема корпуса. Сплошные лопасти обычно располагаются в смесителе (2-3 штуки). Эти смесители используются для производства пластмасс и карамели.

Бывают:

- однолопастные;

- сплошные;

- двулопастные.

Классификация:

1. По конструкции корпуса:

- с теплообменной рубашкой или без нее;

- с загружающей воронкой;

- с затвором для загрузки и выгрузки (затвор постоянно открыт).

2. По конструкции привода:

- от синхронного и тихоходного двигателя (позволяет менять число оборотов за счет напряжения и силы тока питания);

|

|

|

- от быстроходного и синхронного двигателя (n = 600-1200 об/мин);

- от блок редуктора с асинхронным двигателем на 1500 об/мин;

- через редуктор с синхронным двигателем на 1500 об/мин.

3. По форме ротора:

- трехгранные;

- овальные;

- цилиндрические;

- 4-гранные;

- шевронные (передача, когда зубья нарезаются наклонно).

4. По частоте вращения:

- тихоходные (20 об/мин);

- средней скорости (до 40 об/мин);

- быстроходные (60 и более об/мин).

5. По конструкции подшипниковых узлов:

- с подшипниками скольжения до 40 об./мин;

- с подшипниками качения свыше 40 об./мин.

Все подшипниковые узлы делаются выносными.

Объем смесителя может меняться 1-10 куб. м (промышленные смесители).

Производительность:

Q = ((60 V pсм)/Тц) Кзап

Необходимо учесть время открывания, закрывания затвора:

Тц = Тзаг + Тоз + Тзз + Тсм + Тов + Тзв + Точ + Твыг

Открывание При выгруз-

закрывание ке (10%)

затвора при

загрузке (10%)

Основные характеристики:

1. Объем смесительных камер: 4, 5, 20, 71, 250 л.

2. Количество загружаемого материала: Кзап=0,4

3. Давления внутри камеры: могут работать только при избыточном внутреннем давлении.

4. Число оборотов и мощность.

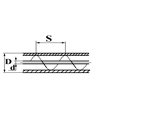

Дисковые смесители.

Применяются для гомогенизации в кондитерской промышленности. Устройство – корпус с диском внутри. Диск может быть гладким, профильным, цилиндрическим, коническим. На поверхности могут находиться рифления в виде спирали Архимеда.В зазоре валков материал испытывает тангенциальные напряжения за счет трения валков о диск и о корпус.

Производительность дисковых смесителей зависит от экспериментальных параметров (А, В), радиуса диска (R), зазора на входе (L), кинематической вязкости, числа оборотов (n):

, где

R – радиус диска;

L – величина входного зазора;

Мощность:

Классификация дисковых смесителей:

1. По производительности: 10, 20, 100 кг/час;

2. По диаметру диска: 110, 150, 240 мм;

3. По числу оборотов диска: 200, 250, 300 об/мин;

4. По потребляемой мощности: 2,2; 4,5;20 кВт;

Для мягких масс используются якорные мешалки. Расчетные формулы те же, что и для жидкости.

Для легких паст используют гребенчатые мешалки. Для интенсификации перемешивания могут быть вставлены обратные гребенки, сидящие на статоре.

Скребковые мешалки используют для исключения налипания материала на корпус. Скребки двигаются прямо по дну. Скре  бки могут быть вертикальными.

бки могут быть вертикальными.

Q =; N=KVпр

Vпр=Vk-Vp –объем продукта,-скорость сдвига продукта,

K,n - реологические коэффициенты продукта.

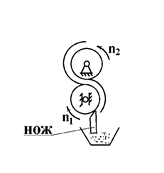

Валковые смесители.

Назначение: дезагрегация комков, равномерное распределение жидкой фазы между частицами твердой. Смесители бывают: одно-, двух-, трех валковые до шести валков. Валки могут быть обогреваемыми. Соотношение скоростей меняется как 1: 1,5 и 1:3.

|

|

|

Производительность является функцией числа оборотов между валками и  кинематической вязкостью материалов. Число оборотов: n max=4 – 6 об/мин.

кинематической вязкостью материалов. Число оборотов: n max=4 – 6 об/мин.

Масса протирается башмаком или между валками. Масса срезается ножом. Эти процессы происходят за счет тангенциальных и нормальных сил, возникающих в зазорах между волками за счет трения слоев пасты между собой и на поверхности волков. Зазор между волками измеряется числом волков от 1 до 6.

Одновалковые смесители. Башмак размазывает компоненты на поверхности волка.

Двухвалковые смесители. Валки расположены вертикально. Один валок крепится жестко (загрузочный), а другой – подвижно. Такое устройство применяется для раскатки коржей для тортов.

Трехвалковые смесители.

Производительность зависит от длины волка (L), зазора (в), соотношения компонентов (Сж/Ств), вязкости. Мощность находится по эмпирическим формулам в зависимости от числа волков.

ЭМУЛЬГАТОРЫ. Применяются для тонких эмульсий и суспензий. Иногда бывают напорные эмульгаторы. Эмульгирование производятся за счет давления, развиваемого поршнем до 30 МПа. Жидкость под таким давлением проходит через калиброванное отверстие, закрытое пружинным клапаном или пластиной. При скоростном истечении клапан вибрирует и происходит перемешивание.

|

|

|