|

Контроль качества изделий при формовании.

|

|

|

|

Брак при формовании практически не возвращается в производство, а полностью утилизируется. Контроль изделий при формовании очень сложен, т.к. важны структура и состав, сложность механического воздействия на продукт, непрерывное изменение свойств и структуры материала при формовании.

Получение заданных свойств продукта требует постоянства контроля, технологических параметров и качества продукта (обобщенный контроль качества свойств, отвечающий требованиям технических условий).

Для сформированного продукта частные свойства состоят из геометрических размеров, формы и внешнего вида, прочности, плотности, влажности и др.

Качество – это обобщенный показатель частных свойств. Этот показатель должен отвечать требованиям технических условий, оговаривающихся пределами плотности, вязкости, влажности, геометрических размеров, прочности и внешнего вида.

Контроль качества осуществляется автономными приборами, регистрирующими рабочие параметры аппарата и технологические параметры производства. Контрольные приборы регистрируют частные свойства продукта в заводских лабораториях.

Нет приборов, регистрирующих свойства продуктов в процессе формования. Косвенно регистрация идет регистрацией затрат мощности.

Шнековые нагнетатели.

Применяются в линиях непрерывного формования пищевых продуктов (отжатии). Непрерывная подача материала под определенным давлением. Производительность и давление имеют мягкую связь зависимость производительности от давления (напорно-расходная характеристика). Используются в пищевой промышленности при формовании конфетных, макаронных изделий, при отжатии соков, масла (из масла семян), бульонов из рыбных отходов, нагнетание фарша в колбасном производстве.

|

|

|

Достоинства: непрерывность работы, возможность термостатирования продукта в процессе обработки, возможность регулирования давления формования, получения однородного состава на выходе, благодаря непрерывному перемешиванию в межвитковом пространстве.

Недостатки: отсутствие единой теории математического описания, большое конструктивное разнообразие шнеков (по форме, изготовлению).

Физическая картина течения материала в канале шнека.

1. Образуется прямой потов, в результате вращения шнек-винта по каналу прямоугольного сечения межвиткового пространства от входа шнека к выходу по принципу “ болт-гайка”.

2. Образуется обратный поток, за счет противодавления от формующей головки, препятствующей движению массы, который еще называют утечкой массы материала через зазор между корпусом и шнеком. Кроме того, в межвитковом пространстве происходит перемешивание, за счет градиента скоростей вдоль оси шнека по высоте винтовой линии и высоте нарезки.

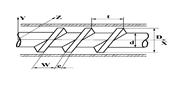

Основные параметры шнека.

d - диаметр вала;

d - диаметр вала;

D - диаметр шнека;

t - шаг винтовой нарезки;

W - ширина винтового канала;

b - ширина реборды;

h - глубина нарезки;

e - зазор между корпусом и шнеком;

L - длина шнека.

В идеальном случае шнек повернулся на 1 оборот, и материал должен передвинуться на 1 шаг.

dVy/dy; dVz/dz; dVx/dx - градиенты скоростей.

Эпюры скоростей

|

|

Важным моментом является угол подъема винтовой линии, он меняется по радиусу шнека:;;

Расчет шнека.

Длина шнека выбирается из условия: постоянство реологических характеристик материала, его состава и температуры по сечению на выходе.

Производительность формующего шнека:

Q=-

-прямой поток

Vx-скорость движения материала вдоль оси Х; W-ширина канала; i-число заходов; h-глубина канала; Fd- фактор производительности шнека или коэффициент размеров шнека в том числе угла подъема Fd = f (W, h); эф - эффективная кинематическая вязкость; Fр- коэффициент формы пресс инструмента зависит от вида сечения канала и от геометрического размера канала.

|

|

|

Fd=f

-обратный поток

-градиент давления создаваемого вдоль оси угла подъема винтовой линии

W=

=sin=

Fd и FP принимаются по справочнику из монограмм.

Производительность для данного давления проходит через каналы матриц.

Q шнека = Q матриц

В зависимости от производительности и от коэффициента формы и от типа материала имеются соответствующие характеристики формующих головок.

Мощность, необходимая для работы пресса:

Мощность, расходуемая на формование состоит из трех элементов:

N=Nкол.+N1+N2 , где

Nкол. – мощность, затрачиваемая на трение в межвитковом пространстве; N1 – мощность, затрачиваемая на преодоление обратного потока; N2 – мощность, затрачиваемая на трение материала о внутренний корпус (между корпусом и шнеком).

На практике часто применяют 2-х шнековые нагнетатели.

Достоинства: хороший захват продукта. Если шнеки взаимозацепляющиеся, то не происходит налипания продукта на шнек и не происходит пробкообразование.

Для зацепляющихся шнеков производительность не зависит от формы матрицы, а следовательно имеется жесткая связь между производительностью и давлением. Если 2 шнека не зацепляются, то расчетные формулы и характеристики пресса и пресс-формы остаются как для одношнекового нагнетателя.

НЕЗАЦЕПЛЯЮЩИЕСЯ

ЗАЦЕПЛЯЮЩИЕСЯ

Валковые нагнетатели.

Применяются для тестовых заготовок, конфетных масс, бисквитов.Для нагнетания всегда применяют 2-х валковые аппараты.

Преимущества:

- равномерное распределение по всей ширине матрицы постоянной плотности и геометрических размеров;

- высокая и регулируемая производительность;

- сохранение структуры массы.

Принцип работы: выдавливание массы через зазор между валками, т.е. создание давления между валками. Валки вращаются навстречу друг другу с одинаковой скоростью.

Мощность, затрачиваемая на формование, зависит от длины валка (1), максимальной скорости в зазоре (U), касательного напряжения, возникающего в зазоре (t), и рассчитывается по формуле:

|

|

|

V=  Rвалка,

Rвалка,

Начинается захват материала с постоянной скоростью. Появляется давление, которое определяет постоянство скорости валков. В момент А1С1 вырывается и градиент концентраций не постоянный наступает Рmax, затем материал движется с постоянной скоростью. В момент А1С1 скорость V1, будет больше чем R.

В межвитковом пространстве производительность определяется как:

Q=2Uh0, где 2h0- зазор между валками; U- скорость в зоне максимального давления U=V1.

Мощность определяется как:

N=2lU

N=2lUK

l-длина валка; U-скорость; К,m-реологические константы материала.

Шестеренные нагнетатели.

Относятся к классу с независимой напорно-расходной характеристикой, т.е. давление формования не зависит от производительности.

1 –зубчатые колеса;

2 – корпус;

3 – формующая головка;

4 – нагнетаемый материал.

Нагнетаемый материал попадает в зазор между корпусами и транспортируется до тех пор, пока шестеренки не войдут в зацепление на другом конце корпуса. Шестеренки могут быть прямозубые, косозубые и эвольвентные. Прямозубые дают скачки давлений (изнашивается только поверхности зубьев). Косозубые дают касательные напряжения, но выравнивают давление (нет скачков). Эвольвентные (шевронные) позволяют исключить скачки давлений, неравномерный износ колес.

Производительность этих устройств зависит от объема между зубьями:

для прямозубых и косозубых колес:

, где

b – ширина шестерни; z – число зубьев; m – модуль зацепления; n –число оборотов;

для эвольвентной передачи:

10-6, где

Kn – коэффициент зацепления (перекрытия), т.е. число зубьев одновременно находящихся в зацеплении, находится по формуле:; угол зацепления мгновенной передачи.

Мощность:, где

Nхол. – мощность холостого хода; N1 – мощность, необходимая для передачи кинетической энергии передавливаемой массе; N2 - мощность, необходимая для преодоления трения в радиальных зазорах (зазор между шестерней и корпусом); N3 - мощность, необходимая для преодоления сопротивления в торцевых зазорах.

Такие нагнетатели используются для предварительного заполнения предматричных камер тестом, фаршем, в комбинированных нагнетательных устройствах.

|

|

|

Пластинчатый нагнетатель.

У таких нагнетателей жесткая характеристика: давление имеет максимум и не регулируется, работают по принципу пластинчатых вакуумных насосов (РВМ).

1  – корпус; 2 – ротор; 3 – пластины; 4 – пружины, прижимающие пластины к корпусу. Ротор смещен относительно корпуса на величину (эксцентриситет). 5 – нагнетаемый материал.

– корпус; 2 – ротор; 3 – пластины; 4 – пружины, прижимающие пластины к корпусу. Ротор смещен относительно корпуса на величину (эксцентриситет). 5 – нагнетаемый материал.

Ротор вращается с числом оборотов n, захватывает материал, создает давление, которое нарастает прямо пропорционально оборотам и достигает максимума в положении. Имеют место большие скачки давления, необходимы предматричная камера и компенсатор давления.

Производительность:, где

hn – высота материала на длину пластины; B – длина пластины; D – диаметр корпуса; n – число оборотов; b – ширина пластины;

hn – высота материала на длину пластины; B – длина пластины; D – диаметр корпуса; n – число оборотов; b – ширина пластины;

, где е – смещение; угол поворота пластины или ротора;

Мощность:, где

r – текущий радиус центра тяжести пластины;,где Rр – радиус ротора; Rx – общие силы гидродинамического сопротивления материала;

Производительность и давление не зависят от друг от друга.

Давление зависит от величины смещения; производительность – от габаритов корпуса и ротора.

Недостаток нагнетателей – большая пульсация по производительности.

|

|

|