|

Аналитическое обоснование кривых изнашивания для различных типов сопряжений

|

|

|

|

Для расчета показателей долговечности узлов трения необходима кривая изнашивания – зависимость износа и интенсивности изнашивания от наработки (пути трения в тыс. км, времени работы в тыс. ч). Во многих работах для различных типов сопряжений приводится так называемая «классическая» кривая изнашивания (кривая Лоренца), которая содержит три периода эксплуатации (рис. 2.37).

Первый этап – приработка характеризуется высокой интенсивностью изнашивания, обусловленной малой поверхностью трения из-за технологических и производственных погрешностей (шероховатость, микрогеометрические отклонения, перекос осей и другие). В процессе приработки увеличивается площадь контакта и снижается интенсивность изнашивания. Для снижения приработочного износа и повышения долговечности узла трения используют специальные приработочные присадки к смазочным материалам и облегченные режимы работы агрегатов.

Второй этап – эксплуатационный, в ходе которого интенсивность изнашивания остается постоянной. Он является самым длительным и достигает 90-95% всего ресурса агрегата.

Рис 2. 37. «Классическая» кривая изнашивания (S – износ; α=  - интенсивность изнашивания; l – пробег; τ - время)

- интенсивность изнашивания; l – пробег; τ - время)

Третий этап – этап аварийного изнашивания. Характеризуется резким повышением интенсивности изнашивания. Обычно это обусловлено изменением условий трения. Например, полное изнашивание хромового или молибденового покрытия поршневых колец. Однако такие изменения обычно наступают при больших наработках, которые экономически не целесообразны.

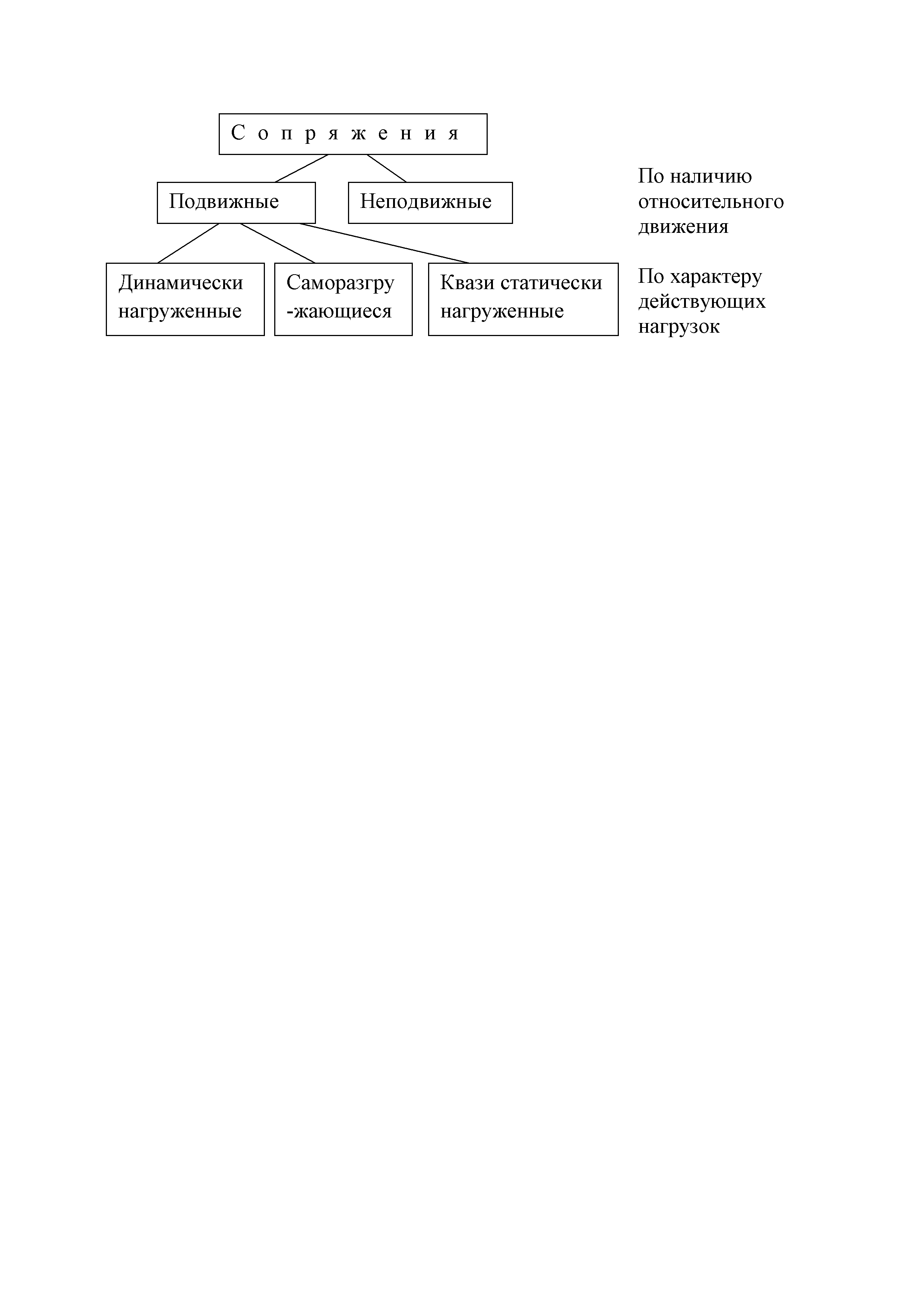

Недостатком этой кривой изнашивания является то, что она распространяется на все виды сопряжений без учета особенностей их работы. Сопряжения можно подразделить на несколько видов (рис. 2.38)

|

|

|

Рис. 2.38. Классификация сопряжений деталей

В большинстве сопряжений автомобиля наблюдается трение скольжения (подшипники коленчатого вала, цилиндропоршневая группа, шлицевые сопряжения, газораспределительный механизм) и трение качения (зубчатые передачи, подшипники качения). Эти сопряжения чаще всего в нормальных условиях работают со смазочным материалом и подвержены механическому и коррозионно-механическому видам изнашивания.

Для этих видов изнашивания различными авторами предложены несколько типов зависимостей износа деталей от пути трения или времени работы (кривых изнашивания). В работе [36] на основании обработки большого количества экспериментальных данных по износу при ускоренных испытаниях и при эксплуатации автомобильных двигателей была предложена модель в виде полинома третьей степени

, (2.47)

, (2.47)

где а0, а1, а2, а3 (а 2 < 0) - параметры, определяемые по экспериментальным данным методом наименьших квадратов; S - износ деталей; l - путь трения (пробег) или время работы.

Обоснована эта зависимость наличием двух точек перегиба: первая характеризует окончание периода приработки деталей, в ходе которого интенсивность (скорость), изнашивания снижается, а вторая - начало прогрессирующего (аварийного) изнашивания, при котором интенсивность изнашивания резко возрастает. Данный тип зависимости автором распространяется на все виды сопряжений деталей. Удобство этой формы зависимости заключается в простоте обработки экспериментальных данных на компьютере. Однако данная зависимость является лишь аппроксимирующей, не отражающей физического смысла процессов трения и изнашивания.

В ряде исследований [118, 119] зависимость износа деталей от наработки предложено описывать степенной зависимостью

|

|

|

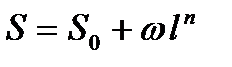

, (2.48)

, (2.48)

где S0 – износ детали в конце приработки, приведенный к началу эксплуатации; w - угловой коэффициент, характеризующий интенсивность изнашивания; n - показатель степени (при n > 1 - интенсивность изнашивания возрастает в процессе эксплуатации, при n < 1 - снижается, при n = 1 постоянна).

Этот тип зависимости является более универсальным, так как справедлив для сопряжений и с повышающейся, и с понижающейся, и с постоянной в процессе эксплуатации интенсивностью (скоростью) изнашивания. Однако он тоже может быть как аппроксимирующим, так как не отражает физической сущности процессов трения и изнашивания.

Наиболее обоснованными, по мнению автора, являются полученные Ф.Н. Авдонькиным экспоненциальные зависимости износа от наработки [1, 3]. Все типы подвижных сопряжений деталей им разделены на три вида: динамически нагруженные, саморазгружающиеся и с неизменным давлением в зоне трения с износом деталей.

Для динамически нагруженных сопряжений, в которых кроме действия основных нагрузок, из-за наличия зазоров в сопряжениях появляются дополнительные динамические нагрузки, обусловленные ускоренным относительным перемещением деталей в пределах зазора. Приняв по результатам исследований М.М. Хрущова прямо пропорциональную зависимость интенсивности изнашивания a от давления р в зоне трения, он получил прямо пропорциональную зависимость a от износа DS.

Рассмотрим это на типичном примере, динамически нагруженного сопряжения – шатунном подшипнике. В нем действуют три силы: газовая, силы инерции, инерционные силы из-за наличия зазора S в сопряжении (рис. 2.39).

| S |

Рис. 2.39. Схема шатунного подшипника

(S - диаметральный зазор: S= S0+DS)

Газовая сила в процессе эксплуатации из-за износа деталей изменяется незначительно (снижается на 5-7%), чем можно пренебречь. Силы инерции снижаются из-за сокращения массы деталей вследствие изнашивания. Однако это снижение составляет лишь не более 0,1%, чем также можно пренебречь. Инерционные силы из-за наличия зазора вызывают удары с нарушением масляного слоя. Работа удара А при радиальном перемещении одной детали (шатуна с поршнем) относительно другой (шатунной шейки) прямо пропорциональна перемещению, то есть зазору сопряжении.

|

|

|

С учетом силы инерции, определяемой по Второму закону Ньютона, работа удара составит

(2.49)

(2.49)

где m - масса поступательно движущихся частей; а - ускорение их диаметрального перемещения; S0 - зазор в конце периода приработки; DS - увеличение зазора из-за износа деталей (то есть износ деталей).

В процессе эксплуатации зазор в подшипниках возрастает за наработку до капитального ремонта в 2-3 раза по отношению к номинальному. Этим изменением пренебречь нельзя, а следует учитывать при обосновании уравнения кривой изнашивания.

Часть работы удара преобразуется в тепло, а часть в износ деталей. Поэтому для износа на единице пути трения, то есть для интенсивности изнашивания можно записать

(2.50)

(2.50)

где с – коэффициент пропорциональности.

После преобразований уравнение (2.50) можно записать

, (2.51)

, (2.51)

где a0 - интенсивность изнашивания в конце периода приработки (a0 = cmaS0); b - изменение a на единицу износа (b = dα/dS).

Поскольку интенсивность изнашивания α=  , то

, то

(2.52)

(2.52)

Найдем неопределенный интеграл (2.52)

(2.53)

(2.53)

постоянную интегрирования си определим из начальных условий: DS = 0 при l =0

. (2.54)

. (2.54)

С учетом этого выражение (2.53) примет вид

. (2.55)

. (2.55)

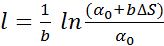

Из уравнения (2.55) определим зависимость износа от наработки

(2.56)

(2.56)

Выражение  представляет собой значение износа в конце приработки S0, поэтому общий износ в процессе эксплуатации возрастает по экспоненциальной зависимости

представляет собой значение износа в конце приработки S0, поэтому общий износ в процессе эксплуатации возрастает по экспоненциальной зависимости

(2.57)

(2.57)

а интенсивность изнашивания с учетом уравнений (2.51 и 2.56) возрастает также по экспоненциальной зависимости

(2.58)

(2.58)

где a0, S0 - соответственно интенсивность изнашивания и износ в конце приработки, приведенные к началу эксплуатации (l = 0); b - изменение интенсивности изнашивания на единицу износа деталей.

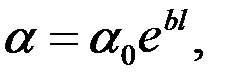

Таким образам, в динамически нагруженных сопряжениях в отличии от «классической» кривой изнашивания после приработки интенсивность изнашивания не остается постоянной, а возрастает линейно от износа (рис. 2.40, а) и экспоненциально от наработки (рис. 2.40, б). износ деталей в зависимости от наработки возрастает по экспоненциальной зависимости (рис. 2.40, в).

|

|

|

| Рис.2.40 Зависимость интенсивности изнашивания a и общего износа S от износа DS после приработки (а) и наработки l (б, в) для различных типов сопряжений: 1 - динамически нагруженные; 2 - саморазгружающиеся; 3 - с неизменным в процессе изнашивания давлением в зоне трения |

Для саморазгружающихся сопряжений также получены экспоненциальные зависимости соответственно [1, 3] (рис. 2.40). В саморазгружающихся сопряжениях по мере изнашивания снижается давление в зоне трения. Рассмотрим это на примере сопряжения поршневое кольцо – гильза цилиндра. В этом сопряжении давление кольца на гильзу пропорционально зазору в стыке. В конце приработки зазор в стыке кольца составит Sсо (рис. 2.41). По мере изнашивания кольца и гильзы зазор в стыке кольца возрастает (рис. 2.41, пунктирная фигура) и становится Sсо +Δ S. При этом кольцо становится тоньше и характеристика его упругости более пологая (рис. 2.42, прямая 2). Следовательно сила Р т как и давление в зоне трения р будут снижаться.

| Sсо |

| Sсо+ΔS |

| Р т |

| δ |

| Рис. 2.41. Схема деформации поршневого кольца при его износе и износе гильзы |

| Рис. 2.42. Характеристика упругости поршневого кольца: 1 – нового; 2 – изношенного (δ – изменение зазора в стыке; Р т – сила сжатия кольца) |

Зависимость давления кольца на гильзу от величины износа Δ S можно принять линейной

, (2.59)

, (2.59)

где р0 - давление кольца на гильзу в конце приработки при зазоре в стыке Sсо; k – коэффициент пропорциональности, характеризующий упругость поршневого кольца.

В соответствии с исследованиями М.М. Хрущова [192] интенсивность изнашивания прямо пропорциональна давлению в зоне трения

(2.60)

(2.60)

где с – коэффициент пропорциональности, зависящий от материала и условий трения.

С учетом формул (2.59 и 2.60) получим для интенсивности изнашивания линейную зависимость от износа Δ S

, (2.61)

, (2.61)

где α0 интенсивность изнашивания в конце приработки; b - изменение интенсивности изнашивания на единицу износа.

Поскольку α=  , то интегрирование и преобразование дифференциального уравнения (2.61) аналогично динамически нагруженным сопряжениям позволяет получить зависимость интенсивности изнашивания и износа от наработки

, то интегрирование и преобразование дифференциального уравнения (2.61) аналогично динамически нагруженным сопряжениям позволяет получить зависимость интенсивности изнашивания и износа от наработки

(2.62)

(2.62)

(2.63)

(2.63)

Здесь S0 - износ, α0 - интенсивность изнашивания в конце приработки, приведенные к началу эксплуатации (рис. 2.40).

Для сопряжений с давлением в зоне трения, не зависящим от износа при установившихся условиях трения получены соответствующие зависимости (рис. 2.40)

(2.64)

(2.64)

(2.65)

(2.65)

Приведенные зависимости справедливы при установившихся (неизменных) условиях трения: материал деталей, состав масла, давление в зоне трения, скорость относительного перемещения, концентрация и дисперсность абразивных частиц в зоне трения, шероховатость поверхности. В процессе эксплуатации автомобиля все приведенные условия трения изменяются в допустимых пределах, поэтому параметры полученных зависимостей носят стохастический характер. В отдельных случаях в процессе эксплуатации изменяются и условия трения.

|

|

|

Так, в приведенных зависимостях учтено, что износ деталей сопряжений вызывает изменения давления в зоне трения, что и обуславливает их нелинейный характер в зависимости от наработки. В процессе эксплуатации и изнашивания деталей сопряжений чаще всего изменяется состав смазочного материала, концентрация и дисперсность абразивных частиц в зоне трения. При периодичности замены смазочного материала гораздо меньшей ресурса деталей при прогнозировании износа деталей изменением состояния масла можно пренебречь и считать его в среднем неизменным. Если же периодичность замены масла соизмерима с ресурсом деталей, то изменением его состояния в процессе эксплуатации при прогнозировании износа пренебрегать уже нецелесообразно.

В связи с тенденцией увеличения периодичности замены современных масел следует учитывать их состояние в процессе эксплуатации. Особенно это относится к концентрации абразивных частиц в виде пыли и продуктов изнашивания и окисления. В условиях повышенной запыленности воздуха и некачественной очистки воздуха и масла, что характерно для двигателей и других агрегатов при работе в условиях сельского хозяйства, для прогнозирования износа деталей необходимо учитывать изменение концентрации абразивных частиц в зоне трения. В цилиндропоршневой группе, в сопряжении кольца с гильзой снижение упругости колец вследствие изнашивания их и гильз приводит к снижению давления в зоне трения. При отсутствии или малой концентрации абразивных частиц в масле это приводит к сокращению интенсивности изнашивания с ростом износа колец и гильз. Однако при повышенной концентрации абразивных частиц снижение давления в зоне трения способствует повышению количества проникающих в зону трения абразивных частиц, вызывающих повышение интенсивности изнашивания деталей. Для такого типа сопряжений зависимость интенсивности изнашивания a деталей от их износа DS принята в работах [1, 3] линейной

(2.66)

(2.66)

где b - снижение интенсивности изнашивания на единицу износа.

Однако при повышенной концентрации абразивных частиц в силу указанных причин уравнение точнее записать в виде

(2.67)

(2.67)

где С - повышение интенсивности изнашивания на единицу износа из-за повышения концентрации абразивных частиц в зоне трения при снизившемся давлении.

Уравнение (2.67) свидетельствует о различном характере кривых изнашивания деталей саморазгружающихся сопряжений. Если b > c, что справедливо при малой концентрации абразивных частиц (КАЧ), то интенсивность изнашивания в процессе эксплуатации снижается (2.62), а износ возрастает по затухающей экспоненциальной зависимости (2.63). Если b = c, при средней КАЧ, то интенсивность изнашивания в процессе эксплуатации постоянна, а износ в зависимости от наработки возрастает линейно (2.65). Если b < c, что характерно для повышенной КАЧ, то интенсивность изнашивания в процессе эксплуатации возрастает (2.58), а износ в зависимости от наработки возрастает экспоненциально (2.57). О наличии всех трех случаев для саморазгружающихся сопряжений свидетельствуют и экспериментальные данные исследований [1, 36, 46] (рис. 2.43).

В условиях малой запыленности по двигателям ЗИЛ-130 (хорошая очистка воздуха) наблюдается снижение интенсивности изнашивания гильз цилиндров в процессе эксплуатации (b < c). В условиях средней запыленности из-за недостатков очистки воздуха во впускном тракте двигателей КамАЗ-740 наблюдается постоянная интенсивность изнашивания в процессе эксплуатации (b = c). По тракторным двигателям ЯМЗ-238НБ, работающим, в основном, в условиях повышенной запыленности наблюдается рост интенсивности (скорости) изнашивания (b < c). О повышении скорости изнашивания гильз цилиндров в процессе работы свидетельствуют и экспериментальные данные [36], полученные по результатам ускоренных стендовых испытаний за счет повышения концентрации абразивных частиц (рис.2.44).

Рис. 2.43. Зависимость среднего износа гильз цилиндров в зоне остановки верхнего компрессионного кольца в плоскости качания шатуна от наработки двигателей: а - ЗИЛ-130; б - КамАЗ-740; в - ЯМЗ-238НБ

| Рис. 2.44. Зависимость максимального износа гильз цилиндров двигателей ЗМЗ-53 от времени ускоренных стендовых испытаний [36] |

|

По динамически нагруженным сопряжениям повышение интенсивности изнашивания с ростом зазора в сопряжении (износа) Ф.Н. Авдонькиным объясняется увеличением работы удара деталей. Однако при нормальной работе таких сопряжений (например, подшипники коленчатого вала), соударение поверхностей крайне редко. Увеличение интенсивности изнашивания с ростом зазора в сопряжении в этом случае можно объяснить более динамичным (переменным) режимом работы сопряжения с прямо пропорциональным увеличением амплитуды напряжения с учетом вероятностного характера контакта и соответствующим ростом интенсивности изнашивания по степенной зависимости [50]. Кроме того, интенсивность изнашивания возрастает еще из-за большего количества абразивных частиц, попадающих в зону трения из-за увеличения зазора в сопряжениях.

Закономерности изнашивания сопряжений в процессе эксплуатации служат основой для описания структурных и диагностических показателей агрегатов, а также показателей эффективности использования автомобилей в процессе эксплуатации. Для прогнозирования технического состояния агрегатов в процессе эксплуатации целесообразно использовать такие диагностические показатели, которые в большой степени обусловлены изнашиванием деталей. Для двигателей такими показателями являются: расход масла на угар, характеризующий изношенность цилиндропоршневой группы; давление в системе смазки на определенном скоростном и тепловом режиме, характеризующее изношенность в основном подшипников коленчатого вала; герметичность цилиндропоршневой группы (прорыв газов в картер, утечка сжатого воздуха, пусковые качества двигателя при определенной температуре) при удовлетворительном состоянии клапанов, седел и прокладки головки блока; зазоры в подшипниках коленчатого вала и в сопряжениях газораспределительного механизма. По дизельной топливной аппаратуре следующие показатели: производительность секций ТНВД, угол опережения впрыска, давление впрыска топлива форсунками, неравномерность подачи и неравномерность впрыска, герметичность форсунок. По агрегатам трансмиссии такими диагностическими показателями являются: окружные, радиальные и осевые люфты в агрегатах и узлах, суммарный угловой люфт трансмиссии, давление в системе смазки гидромеханических передач. По ходовой части это: зазоры в колесных подшипниках, в шкворневых сопряжениях, в шаровых опорах и тягах.

Обоснованная в трудах Ф.Н. Авдонькина [1, 3] экспоненциальная зависимость износа деталей динамически нагруженных сопряжений и зазора в них от наработки (2.33) справедлива для многих этих показателей технического состояния: зазора в динамически нагруженных сопряжениях подшипников коленчатого вала, агрегатов и узлов трансмиссии и ходовой части, а также расхода масла на угар в двигателе, что обобщенно можно записать в виде

(2.68)

(2.68)

где y0 - значение показателя в конце приработки, приведенное к началу эксплуатации; b - параметр, характеризующий влияние износа на интенсивность изменения технического состояния.

Справедливость зависимости (2.68) подтверждается многочисленными экспериментальными данными по автомобилям КамАЗ [52], которые частично приведены на рис. 2.45, 2.46.

Рис. 2.45. Зависимость показателей технического состояния двигателей от наработки: износ: 1 - коренных шеек; 2 - шатунных шеек; 3 - нижних коренных; 4 - верхних коренных; 5 - верхних шатунных; 6 - нижних шатунных вкладышей; зазор: 7 - в коренных; 8 - в шатунных подшипниках; зазор в сопряжении кольцо-канавка поршня: 9 - верхнее компрессионное; 10 - второе компрессионное; 11 - маслосъемное; 12 - удельный расход масла на угар

Рис. 2.45. Зависимость показателей технического состояния двигателей от наработки: износ: 1 - коренных шеек; 2 - шатунных шеек; 3 - нижних коренных; 4 - верхних коренных; 5 - верхних шатунных; 6 - нижних шатунных вкладышей; зазор: 7 - в коренных; 8 - в шатунных подшипниках; зазор в сопряжении кольцо-канавка поршня: 9 - верхнее компрессионное; 10 - второе компрессионное; 11 - маслосъемное; 12 - удельный расход масла на угар

|  Рис. 2.46. Зависимость показателей технического состояния от наработки трансмиссии автомобилей: 1-5 угловой зазор вторичного вала КП на соответствующих передачах; 6, 7 – то же в переднем и заднем карданных шарнирах; 8, 9 -радиальный зазор там же; 10, 11 - угловой зазор главной передачи среднего и заднего моста; 12 - осевой зазор редуктора среднего моста; радиальный зазор редуктора среднего - 12 и заднего - 13 моста

Рис. 2.46. Зависимость показателей технического состояния от наработки трансмиссии автомобилей: 1-5 угловой зазор вторичного вала КП на соответствующих передачах; 6, 7 – то же в переднем и заднем карданных шарнирах; 8, 9 -радиальный зазор там же; 10, 11 - угловой зазор главной передачи среднего и заднего моста; 12 - осевой зазор редуктора среднего моста; радиальный зазор редуктора среднего - 12 и заднего - 13 моста

|

Результаты математической обработки полученных экспериментальных данных показали высокое значение коэффициента корреляции и доверительной вероятности, что свидетельствует о значимом изменении показателей технического состояния по экспоненциальной зависимости (2.68) от наработки.

Возрастание зазоров в динамически нагруженных сопряжениях приводит к изменению условий их смазывания, которое в целом обусловлено давлением в системе смазки. Это же относится и сопряжениям системы питания дизельных двигателей. Давление в системе смазки двигателей и других агрегатов, смазываемых под давлением (например, гидромеханические передачи), на определенном скоростном и тепловом режимах в процессе эксплуатации снижается. Зависимость давления в системе смазки от среднего зазора в подшипниках коленчатого вала получена в работах [4, 52], исходя из уравнения расхода Q жидкости через отверстия и насадки [16]

, (2.69)

, (2.69)

где m - коэффициент расхода; F - площадь поперечного сечения; g - ускорение силы тяжести; p - давление жидкости; r - плотность жидкости.

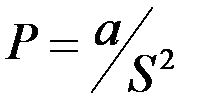

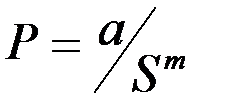

После несложных преобразований получим обратно пропорциональную зависимость давления от зазора S в подшипниках в виде

, (2.70)

, (2.70)

где а - константа, зависящая от конструктивных особенностей системы смазки и свойств масла.

Это уравнение справедливо для идеальной жидкости. Кроме того при преобразовании принят ряд допущений (о постоянстве расхода и коэффициента расхода). В результате этого показатель степени при величине зазора отличается от двух. Обработка экспериментальных данных по различным двигателям [4, 36] показала, что показатель степени находится в пределах 0,6 ¸ 1,4 при высоких значениях коэффициента корреляции между ln S и ln P, находящихся в пределах 0,986 ¸0,999. Поэтому зависимость давления масла от зазора в сопряжениях можно представить в виде

. (2.71)

. (2.71)

С учетом экспоненциальной зависимости зазора от наработки (2.57) получим зависимость давления масла от наработки

, (2.72)

, (2.72)

где  - давление в конце приработка, приведенное к началу эксплуатации; bp = m × b - экспериментальный параметр.

- давление в конце приработка, приведенное к началу эксплуатации; bp = m × b - экспериментальный параметр.

При низком скоростном режиме двигателя давление в системе смазки снижается сразу же с начала эксплуатации, а при номинальном скоростном режиме, когда давление ограничивается редукционным клапаном, давление некоторое время после начала эксплуатации остается постоянным (согласно регулировке редукционного клапана), а затем снижается по мере увеличения зазоров в подшипниках коленчатого вала. Геометрический смысл параметров p0 и bp показан на рис. 2.47.

| Рис. 2.47. К понятию смысла параметров р0 и bp: рр - давление, ограниченное редукционным клапаном |

Как показали теоретические и экспериментальные исследования [46, 52], зависимость (2.72) справедлива и для изменения давления в системе смазки гидромеханических передач, производительности секций топливного насоса высокого давления, давления впрыска топлива форсунками двигателя. Результаты математической обработки экспериментальных данных по зависимости (2.48) приведены частично на рис. 2.48, 2.49.

Рис. 2.48. Зависимость давления в системе смазки от наработки двигателей: 1 - КамАЗ-740; 2 - ЯМЗ-236 (без штриха - номинальный режим, со штрихом холостого хода)

| Рис. 2.49. Зависимость давления впрыска Рф топлива и производительности секций ТНВД Q от наработки двигателей |

Закономерное снижение давления в системе смазки двигателей изменяет условия трения подшипников коленчатого вала. Проведенные расчетно-аналитические и экспериментальные исследования [52] показали, что толщина масляного слоя (ТМС) в зависимости от наработки снижается по экспоненциальной зависимости

, (2.73)

, (2.73)

где h0 - ТМС в конце приработки, приведенная к началу эксплуатации, определяемая конструктивно-технологическими параметрами подшипника, режимом работы двигателя, свойствами масла; b - параметр, учитывающий влияние износа на интенсивность изменения технического состояния подшипника.

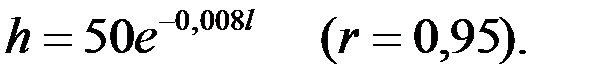

Математическая обработка экспериментальных данных позволила определить параметры этой зависимости для двигателей КамАЗ-740

(2.74)

(2.74)

Зависимость (2.74) приведена на рис. 2.50. Здесь приведены три этапа трения, исходя из условий взаимодействия микровыступов сопряженных поверхностей. На первом этапе до величины ТМС не менее 20 мкм наблюдается благоприятный режим жидкостного трения с очень малой вероятностью контакта микровыступов.

| Рис. 2.50. Зависимость ТМС от наработки двигателей КамАЗ-740: I - область жидкостного трения; II - перехода в полужидкостное трение; III - полужидкостного трения |

|

На втором этапе при величине ТМС от 20 до 15 мкм повышается вероятность контакта микровыступов и наблюдается полужидкостное трение. На третьем этапе при h < 15 мкм значительно возрастает вероятность контакта микровыступов, что может привести к проворачиванию вкладышей.

Величина ТМС является структурным параметром, для оценки которого предложен диагностический параметр — разница показаний диагностического устройства, устанавливаемого вместо форсунки [17, 26] при разгерметизированной и опрессованной камере сгорания при 850 мин-1 коленчатого двигателя КамАЗ-740. Данный диагностический параметр отвечает всем требованиям: однозначности, чувствительности, стабильности и информативности. Обработка статистических данных позволила определить предельное значение диагностического параметра 35 мкм. Полученное уравнение связи диагностического параметра DS со структурным h

, (2.75)

, (2.75)

позволило определить предельное значение ТМС = 13 мкм.

Для показателей технического состояния саморазгружающихся сопряжений за основу можно принять уравнение (2.63). В частности, для показателей герметичности цилиндропоршневой группы (ЦПГ) можно записать в общем виде

. (2.76)

. (2.76)

Поскольку зависимость (2.76) трехпараметрическая и для определения одного параметра требуются приближенные методы, то целесообразно это уравнение аппроксимировать полиномом второй степени в виде

, (2.77)

, (2.77)

где y0, a, b - параметры, определенные по методу наименьших квадратов. При повышенной запыленности воздуха и загрязненности масла для показателей герметичности ЦПГ можно использовать зависимость (2.68). В этом случае b < c по зависимости (2.77). При b = c можно использовать линейную зависимость

, (2.78)

, (2.78)

где y0 - параметр в конце приработки, приведенный к началу эксплуатации; a - интенсивность изменения параметра.

Справедливость зависимостей (2.68, 2.77, 2.78) подтверждается многочисленными экспериментальными данными [43, 46, 50, 52], которые частично приведены на рис. 2.51.

|  Рис. 2.51. Зависимость показателей технического состояния цилиндропоршневой группы двигателей от наработки: 1 - износ гильз; 2 - радиальный износ верхних компрессионных колец; 3 - то же маслосъемных; 4 - зазор в стыке верхних компрессионных колец; 5 - то же маслосъемных; 6 - утечка воздуха из ЦПГ в ВМТ

Рис. 2.51. Зависимость показателей технического состояния цилиндропоршневой группы двигателей от наработки: 1 - износ гильз; 2 - радиальный износ верхних компрессионных колец; 3 - то же маслосъемных; 4 - зазор в стыке верхних компрессионных колец; 5 - то же маслосъемных; 6 - утечка воздуха из ЦПГ в ВМТ

|

Таким образом, приведенные данные показывают, что закономерное изнашивание деталей агрегатов автомобиля приводит к закономерному изменению диагностических параметров и повышает вероятность недопустимых повреждений деталей (задиры, проворачивание вкладышей, заклинивание и другие), что целесообразно предупреждать с использованием методов и средств диагностирования.

|

|

|