|

Модель управления производственным участком

|

|

|

|

На трикотажной фабрике 50 швейных машин работают по 8 часов в день 5 дней в неделю. Любая из этих машин может в любой момент времени выйти из строя. В этом случае ее заменяют резервной машиной либо сразу (если есть резерв), либо по мере его появления. Тем временем сломанную машину отправляют в ремонтную мастерскую, где ее чинят и возвращают в цех, но уже в качестве резервной. В существующем замкнутом цикле движения машин можно выделить 4 фазы (см. рис.).

Предварительные прикидки по реорганизации производства показывают, что для организации надежной и выгодной работы следует использовать 59 машин: 50 из них используются непосредственно в производстве, 5 составляют резерв (так называемый «горячий» резерв) 2 могут одновременно ремонтироваться и 2 находиться в состоянии ожидания ремонта. Из таких предположений следует, что в ремонтном подразделении следует держать не менее двух рабочих.

Управляющий хочет знать, насколько оправданы такие прикидки, сколько рабочих следует нанять для работы в мастерской, сколько машин арендовать для использования в качестве резервных, чтобы ими можно было заменить собственные в случае отказа, какую платить за это арендную плату.

Опыт эксплуатации машин на аналогичных предприятиях показывает, что на ремонт сломанной машины уходит примерно 7±3 часа. Время безотказной работы машины (т. е. время от отказа до следующего отказа, так называемая «наработка на отказ») составляет примерно 157±25 часов и не зависит от того, собственные это машины или арендуемые.

Плата за аренду машин не зависит от того, работают они или простаивают.

Почасовой убыток от снижения уровня производства при использовании менее 50 машин в производстве составляет примерно 20$ на неработающую машину. Оплата рабочих в мастерской — 3,75$ в час. За машины, находящиеся в резерве, надо платить по 30$ в день.

|

|

|

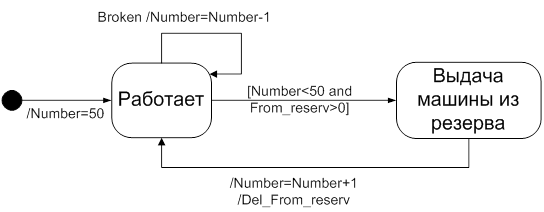

Диаграммы состояний.

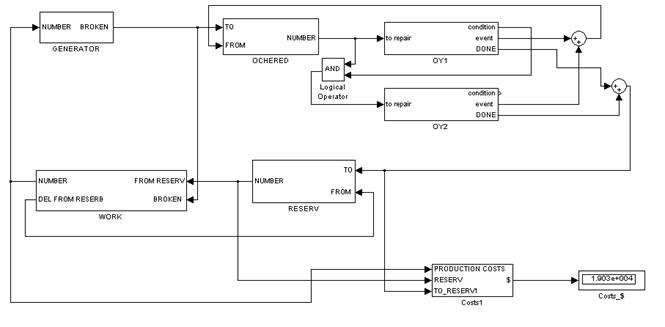

Генератор:

NUMBER – состояние - количество машин находящихся в работе

BROKEN – событие – машина сломалась

T_sys – системное время

T_broken – время поломки машины

genTimeBroken –генерация времени T_broken

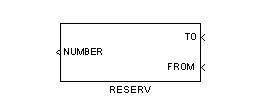

Очередь:

TO – событие – машина сломана

FROM – событие – машину взяли из очереди

NUMBER – состояние - количество машин в очереди

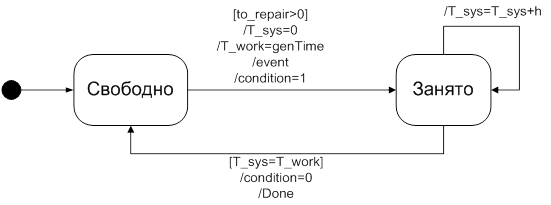

Обслуживающее устройство:

To repair – состояние - количество машин необходимых починить

Condition – состояние ОУ

Event – событие – машина взята на починку

Done- событие машина починена

genTime– генерация T_work

T_work – время обслуживания

T_sys – системное время

Резерв:

Number – состояние -количество машин находящихся в резерве

TO – событие – машина починена

From – событие – машина забрана из резерва

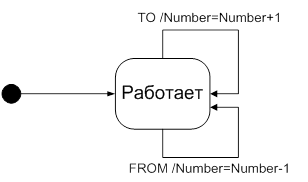

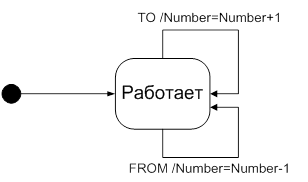

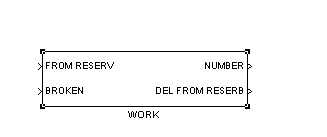

Машины, находящиеся работе:

FROM RESERV – состояние - количество машин в резерве

BROKEN – событие - машина сломана

NUMBER – состояние - количество машин находящихся в работе

DEL FROM RESERV – событие – забрать машину из резерва

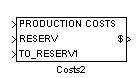

Издержки.

PRODUCTION COSTS – состояние – количество работающих машин

RESERV – состояние – количество машин находящихся в резерве

TO RESERV1 - событие – машина добавлена в резерв

WorkDay - событие – прошел рабочий день

ReservTO- количество машин добавленных в резерв за 1 день

Общая схема.

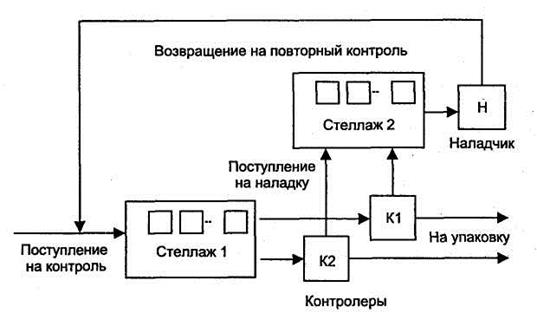

Собранные телевизионные приемники после сборки проходят испытания на станции технического контроля. Если в процессе контроля оказывается, что функционирование телевизора ненормально, его переправляют на участок наладки, после которой он вновь возвращается на станцию контроля для повторной проверки. После одной или нескольких проверок телевизор попадает в цех упаковки. Описанная ситуация иллюстрируется схемой, приведенной на рисунке.

|

|

|

Телевизионные приемники попадают на станцию контроля каждые 5±2 мин. На станции работают два контролера, каждому из них на проверку телевизора нужно 9+3 мин. Примерно 85 % телевизоров проходят проверку успешно и попадают в цех упаковки, остальные 15 % попадают на участок наладки, на котором работает один рабочий-наладчик. Наладка занимает 30+10 мин.

Постройте имитационную модель системы и оцените с ее помощью, сколько мест на стеллажах необходимо предусмотреть на станции технического контроля и на участке наладки. На одном месте на стеллаже может храниться один телевизор, ожидающий контроля или наладки, соответственно.

Концептуальная модель

- Объект "Генератор" имеет атрибуты:

- среднее значение экспоненциального распределения λ = 5±2 мин

- Объект "Очередь" имеет атрибуты:

- количество заявок в очереди (длина очереди) L

- максимальное количество заявок в очереди Lmax

- Объект "ОУ" имеет атрибуты:

- среднее значение экспоненциального распределения μ1 = 9±3 мин и

μ2 = 30±10

- занятость обслуживающего устройства Z

"Настройщик"

ОУ Z – занятость μ2 = 30±10 мин

"На упаковку"

"Очередь на настройку" Очередь L – длина

"Контролер2" ОУ Z – занятость μ1 = 9±3 мин "Контролер1" ОУ Z – занятость μ1 = 9±3 мин

"Очередь на контроль" Очередь L – длина

"Поступление телевизоров" Генератор λ = 5±2 мин

|

|

|