|

Машины и установки для приготовления бетонов и растворов

|

|

|

|

Бетонные смеси и строительные растворы приготовляют путем перемешивания их компонентов в смесительных машинах (смесителях). Технологический процесс включает последовательно выполняемые операции: загрузку отдозированных компонентов (вяжущих, заполнителей и воды) в смесительную машину, перемешивание компонентов и выгрузку готовой смеси.

Смесители классифицируют по способу перемешивания, режиму работы и способу установки (табл. 7.1).

Таблица 7.1

Классификация смесительных машин

| Типы смесительных машин | По способу перемешивания | гравитационные (барабанные) |

| принудительного действия (лотковые и тарельчатые) | ||

| По режиму работы | цикличные | |

| непрерывного действия | ||

| По мобильности | передвижные | |

| стационарные | ||

| инвентарные |

Из всего парка смесительных машин, находящихся в эксплуатации, примерно ¾ занимают барабанные (гравитационные) смесители, а остальная часть падает на тарельчатые и лотковые смесители (принудительного действия).

Главным параметром смесительных машин цикличного действия является объем готового замеса (л), выданный за один цикл работы, смесителей непрерывного действия – объем готовой продукции (м3), выдаваемый машиной за 1 ч.

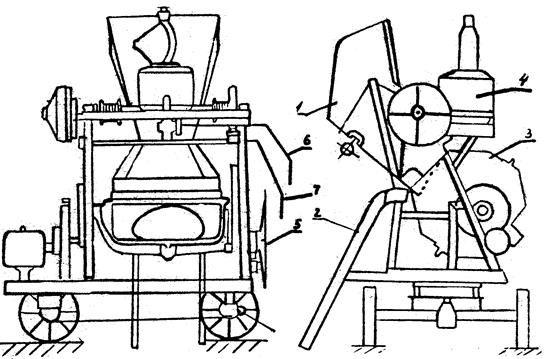

Цикличный гравитационный бетоносмеситель (рис. 7.1) состоит из смесительного барабана, загрузочного ковша, водяного дозировочного бака, привода смесителя и системы управления им. В смесительном барабане, вращающемся вокруг горизонтальной или наклонной оси, компоненты смеси перемешиваются лопастями, расположенными на внутренней поверхности барабана, за счет подъема и последующего падения под действием силы тяжести частиц.

|

|

|

|

Рис. 7.1. Бетоносмеситель цикличного действия гравитационный

1 –загрузочный ковш; 2 – направляющие ковша; 3 – смесительный барабан; 4 – водяной дозировочный бак; 5 – ручной штурвал; 6 – рукоятка управления водяным баком; 7 – рычаг управления подъемным механизмом

Смесители принудительного действия оснащены лопастными валами, вращающимися внутри смесительной емкости. В настоящее время широкое распространение получили роторные смесители с вертикальными валами, работающие с повышенными скоростями рабочих органов.

Смесители непрерывного действия также выполняют с гравитационным и с принудительным перемешиванием. Учитывая высокую производительность (до 150 м3/ч и более) эти машины используются на стационарных смесительных установках (заводах товарного бетона и раствора).

В зависимости от назначения, мощностей и особенностей объектов-потребителей смесей различают стационарные постоянно действующие заводы, выпускающие товарные смеси, приобъектные установки, создаваемые на срок строительства объекта, инвентарные и передвижные установки.

Стационарные цикличные гравитационные бетоносмесители классифицируют по т ехнологической схеме компоновки оборудования (высотные и двухступенчатые). При высотной (одноступенчатой) схеме исходные компоненты поднимают на высоту установки, после чего они по технологической цепочке движутся вниз только под действием силы тяжести. При двухступенчатой схеме компоненты смеси поднимают сначала в расходные бункера, а затем, после дозирования, – в смеситель.

На современных стационарных установках и заводах большинство основных технологических операций автоматизировано (рис. 7.2).

Рис. 7.2. Технологическая схема автоматизированной двухступенчатой бетоносмесительной установки

1 – силос цемента; 2 – датчик контроля уровня цемента; 3 – питатель винтовой; 4 – дозатор цемента; 5 – бойлер горячей воды; 6 – датчик контроля температуры воды; 7 – дозатор воды; 8 – бетоносмеситель;

|

|

|

9 – пульт управления; 10 – конвейер наклонный; 11 – дозатор жидких химических добавок; 12 – блок бункеров заполнителей; 13 – датчик контроля температуры заполнителей; 14 – датчик контроля влажности песка; 15 – ленточный питатель; 16 – взвешивающее устройство тензометрическое; 17 – горизонтальный разгрузочный конвейер;

18 – емкости для жидких химических добавок; 19 – насос подачи добавок; 20 – тензодатчик; 21 – датчик контроля верхнего уровня заполнителей; 22 – автопогрузчик

Агрегаты инвентарных смесительных установок объединены в блоки, размеры которых не превышают ограничений на транспортные габариты. Блоки приспособлены к быстрому монтажу, демонтажу и погрузке на транспортные средства.

Современные передвижные смесительные машины монтируются на прицепных или полуприцепных пневмоколесных шасси, что обеспечивает их высокую мобильность. В настоящее время различными предприятиями в странах СНГ выпускаются передвижные бетоносмесители цикличного действия серий: СБ, СБР, БСГ, БГ (табл. 7.2).

Таблица 7.2

Техническая характеристика передвижных и мобильных цикличных гравитационных бетоносмесителей

| Индекс | Объем готового замеса, л | Емкость по загрузке, л | Время переме-шивания, с | Мощность, кВт | Масса, т |

| СБ-100 СБ-160 СБ-200 СБ-250Ц СБ-500М СБР-125Н СБР-150 СБР-170 СБР-260 СБР-320 СБР-430 БСГ-60 БСГ-80 БСГ-100 БГ-90 БГ-120 БГ-170 БГ-280 | 100…200 100…200 100…200 60…90 60…90 60…90 60…90 60…90 60…90 60…90 80…100 80…100 60…100 | 0,7…1,1 0,7…1,1 0,7…1,1 1,5 9,9 0,37 0,55 0,55 0,75 1,5 1,5 1,1 1,1 1,1 0,55 0,75 1,1 1,5 |

Передвижные бетоносмесители предназначены для приготовления подвижных бетонных смесей с крупностью заполнителя до 70 мм и применяются на строительных объектах с небольшим и средним расходом бетона.

Техническая производительность бетоносмесителей цикличногодействия определяется по формуле

Пт = 3,6 V3 f / Тц, (7.1)

где Vз – емкость барабана смесителя, л (по загрузке); f – коэффициент выхода готовой смеси, f =0,65; Тц – продолжительность цикла, с,

Тц = t1 + t2 + t3, (7.2)

где t1 – время загрузки барабана (15…30 с); t2 – время перемешивания смеси (60…200 с); t3 – время разгрузки барабана, включая возврат в исходное положение (20…50 с).

|

|

|

Эксплуатационная часовая производительность бетоносмесителя составлят

Пэ = Кв Пт, (7.3)

где Кв – коэффициент использования бетоносмесителя по времени смены (Кв = 0,85…0,9).

Удельная энергоемкость приготовления смеси Е, кВт·ч/м3 составляет:

Е = N(0,5t1 + t2 + 0,5t3) / 3,6VCM, (7.4)

где N – мощность бетоносмесителя, кВт; Vсм – объем барабана по готовому замесу, л; t1, t2, t3 – продолжительность операций цикла, с (см. формулу 7.2).

Дозаторы

Устройства для отмеривания количества составляющих перед поступлением их в смеситель называют дозаторами. По методу дозирования различают дозаторы объемные и весовые. Последние имеют наибольшее применение, так как обеспечивают более точное дозирование материала. Объемные дозаторы используют в основном для дозирования воды. Классификация современных дозаторов приведена в табл. 7.2.

Таблица 7.2

Классификация дозаторов

| Типы дозаторов | По принципу действия | Цикличные (порционные) |

| Непрерывного действия | ||

| По способу дозирования | Объемные | |

| Весовые | ||

| Объемно-весовые | ||

| По числу дозируемых компонентов | Однокомпонентные | |

| многокомпонентные | ||

| По способу управления | С ручным управлением | |

| Дистанционные | ||

| Автоматические | ||

| По роду дозируемого материала | Для заполнителей (ДИ) | |

| Для цемента (ДЦ) | ||

| Для воды (ДВ) | ||

| Для химических добавок (ДД) |

Работа весового дозатора цикличного действия основана на определении силы тяжести (взвешивании) дозируемого материала. Дозаторы состоят из загружаемого бункера, подвешенного к рычагам (коромыслам), взвешивающего устройства, весового механизма и механизмов управления загрузкой, отсечкой момента равновесия и выгрузки. Полуавтоматическая и автоматическая работа дозаторов (рис. 7.2) основана на включении электрического тока в систему автоматически в момент, определенный положением магнитно-ртутных переключателей или фотореле, зависящих от поворота стрелки циферблатного указателя весового прибора.

|

|

|

Весовые дозаторы непрерывного действия представляют собой какой-либо питатель или сочетание питателей, в которых автоматически с требуемой точностью поддерживается заданная производительность. Независимо от конструктивных особенностей дозаторы непрерывного действия включают в себя питатель, измерительное устройство производительности и САР (систему автоматического регулирования).

|

|

|