|

Переход 1. Поправочный коэффициент на подачу, зависящий от угла наклона зубьев, . Скорость резания выбрана по справочнику для фрезерования углеродистой стали твердостью HB 190

|

|

|

|

Переход 1.

Глубина фрезерования  .

.

Режимы резания назначаем по таблицам справочника [22].

Согласно рекомендациям [22] стойкость фрезы принимаем равной  .

.

Подача  .

.

Поправочный коэффициент на подачу, зависящий от угла наклона зубьев,  .

.

Тогда  . По табл. 4. 7 принимаем

. По табл. 4. 7 принимаем  .

.

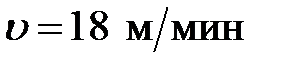

Скорость резания  .

.

Скорость резания выбрана по справочнику для фрезерования углеродистой стали твердостью HB 190. При черновом фрезеровании наплавленного металла скорость резания следует уменьшать на 30–60% по сравнению со скоростью обработки нормализованной стали 45 [21, с. 465]. Уменьшаем скорость резания на 40% (остальные поправочные коэффициенты при данных условиях равны 1):  .

.

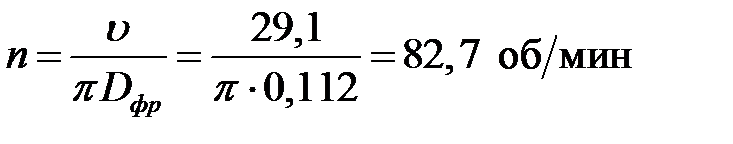

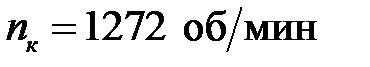

Требуемая частота вращения фрезы  .

.

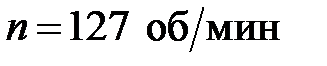

По табл. 4. 7 принимаем  .

.

Уточненная скорость резания  .

.

Переход 2.

Глубина фрезерования  .

.

Стойкость фрезы  .

.

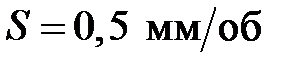

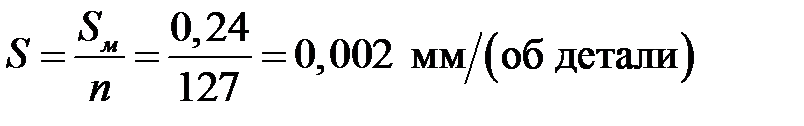

Подача  .

.

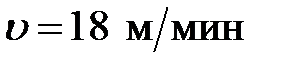

Скорость резания  .

.

Поправочный коэффициент, учитывающий вид обработки (чистовая), равен 1, 4. Тогда скорость резания  .

.

При чистовом фрезеровании наплавленного металла скорость резания следует уменьшать на 20–40% по сравнению со скоростью обработки нормализованной стали 45 [21, с. 465]. Уменьшаем скорость резания на 30% (остальные поправочные коэффициенты при данных условиях равны 1):  .

.

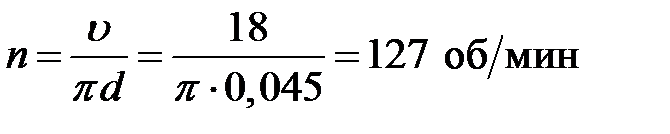

Требуемая частота вращения фрезы  .

.

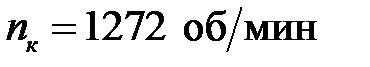

По табл. 4. 7 принимаем  .

.

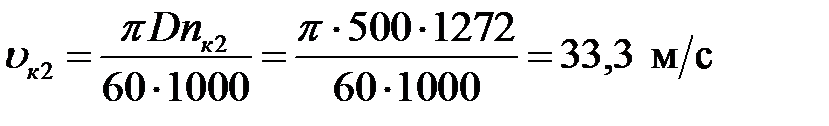

Уточненная скорость резания  .

.

5. 11 Операция 060. Гальваническая

Переход 1.

Шейку под цилиндрический роликоподшипник хромировать до диаметра Ø 45, 15 мм, под конический роликоподшипник – до диаметра Ø 54, 15 мм.

Толшина наращиваемого слоя  .

.

Режимы хромирования назначаем по табл. 31 пособия [6].

Состав электролита: CrO3 = 150 г/л, H2SO4 = 1, 5 г/л.

Плотность тока  .

.

Температура электролита  .

.

|

|

|

5. 12 Операция 065. Кругло-шлифовальная

Переход 1.

Шейку шлифовать до диаметра  .

.

Глубина шлифования  .

.

Режимы резания назначаем аналогично операции 035.

Скорость вращения детали  ;

;

Минутная радиальная подача  .

.

Частота вращения детали  (выбранный станок 3А151 имеет бесступенчатое регулирование частоты вращения заготовки).

(выбранный станок 3А151 имеет бесступенчатое регулирование частоты вращения заготовки).

Радиальная подача  .

.

Принимаем частоту вращения круга  ; скорость круга

; скорость круга  .

.

Поправочный коэффициент на радиальную подачу, зависящий от скорости вращения и диаметра круга, равен 0, 9.

Коэффициент, зависящий от шероховатости обработанной поверхности и степени твердочти круга, равен 1, 3.

Поправочный коэффициент, учитывающий механические свойства обрабатываемого материала (поверхность шлифуется после хромирования), ≈ 0, 5.

Остальные поправочные коэффициенты на подачу при данных условиях равны 1.

Радиальная подача  .

.

Режимы шлифования следующие:

– глубина шлифования  .

.

– радиальная подача  .

.

– частота вращения круга  ;

;

– скорость круга  ;

;

– скорость детали  ;

;

– частота вращения детали  .

.

Переход 2.

Шейку шлифовать до диаметра  .

.

Глубина шлифования  .

.

Скорость вращения детали  ;

;

Минутная радиальная подача  .

.

Частота вращения детали  .

.

Радиальная подача  .

.

Принимаем частоту вращения круга  ; скорость круга

; скорость круга  .

.

Поправочный коэффициент на радиальную подачу, зависящий от скорости вращения и диаметра круга, равен 0, 9.

Коэффициент, зависящий от шероховатости обработанной поверхности и степени твердочти круга, равен 1, 3.

Поправочный коэффициент, учитывающий механические свойства обрабатываемого материала (поверхность шлифуется после хромирования), ≈ 0, 5.

Остальные поправочные коэффициенты на подачу при данных условиях равны 1.

Радиальная подача  .

.

Режимы шлифования следующие:

– глубина шлифования  .

.

– радиальная подача  .

.

– частота вращения круга  ;

;

– скорость круга  ;

;

|

|

|

– скорость детали  ;

;

– частота вращения детали  .

.

5. 13 Сводные таблицы режимов восстановления

Рассчитанные режимы резания, наплавки и хромирования заносим в сводные табл. 5. 1, 5. 2 и 5. 3.

Таблица 5. 1. Режимы резания при восстановлении.

| № и название операции | № пере-хода | Глубина резания или шлифова-ния  , мм , мм

| Подача

( (  ), мм/об (мм/мин) ), мм/об (мм/мин)

| Скорость резания

, м/мин , м/мин

| Частота вращения фрезы или детали

, об/мин , об/мин

| Частота вращения шлифо-вального круга

, об/мин , об/мин

|

| 015 Токарная | 1, 5 | 0, 2 | 15, 3 | – | ||

| 030 Токарная | 0, 125 | – | ||||

| 0, 812 | 1, 5 | – | ||||

| 035 Кругло-шлифовальная | 0, 15 | 0, 002* | – | |||

| 0, 15 | 0, 002* | – | ||||

| 040 Шпоночно- фрезерная | 5, 5 | 0, 106 (85) | 35, 2 | – | ||

| 045 Фрезерная | 1 (160) | – | ||||

| 055 Зубофрезерная | 12, 6 | 1, 25 | 27, 4 | – | ||

| 0, 9 | 0, 5 | 71, 1 | – | |||

| 065 Кругло-шлифовальная | 0, 075 | 0, 001* | – | |||

| 0, 075 | 0, 001* | – |

*Радиальная подача.

Таблица 5. 2. Режимы сварки и наплавки.

| № и название операции | № пере-хода | Диаметр проволоки (электрода)  ( (  ), мм ), мм

| Сила свароч-ного тока

, А , А

| Напря-жение

, В , В

| Скорость наплавки

, м/ч , м/ч

| Шаг наплавки

, мм/об , мм/об

| Скорость подачи проволоки

, м/мин , м/мин

| Частота вращения детали

, об/мин , об/мин

|

| 020 Сварочная | 1, 2 | 18…28 | – | – | – | – | ||

| 025 Наплавочная | 2, 5 | 12…14 | 1, 1 | 7, 5 | ||||

| 050 Наплавочная | 20…25 | – | – | – | – |

Таблица 5. 3. Режимы хромирования.

| № и название операции | № пере-хода | Толщина слоя

| Состав электролита, г/л | Плотность тока

| Температура электролита

| |

| CrO3 | H2SO4 | |||||

| 060 Гальваническая | 0, 225 | 1, 5 | ||||

6. Техническое нормирование

6. 1 Операция 005. Моечная

,

,

где  – масса детали;

– масса детали;

– производительность моечной машины.

– производительность моечной машины.

,

,

.

.

.

.

6. 2 Операция 010. Контрольно-измерительная

Нормы времени на контрольные измерения принимаем по таблицам пособия [9].

Измерение шейки под роликоподшипник цилиндрический (Ø 45) в двух точках микрометром:  .

.

Измерение шейки под роликоподшипник конический (Ø 54) в двух точках микрометром:  .

.

Контроль резьбы резьбовым кольцом:  *[3].

*[3].

Измерение ширины шпоночного паза в двух точках индикаторным нутромером:  .

.

Измерение трех зубьев штангензубомером:  .

.

|

|

|

Суммарное основное время  .

.

Дополнительное время принимаем в размере 10% от основного:

.

.

Штучное время  .

.

Подготовительно-заключительное время на партию  .

.

Штучно-калькуляционное  .

.

6. 3 Операция 015. Токарная

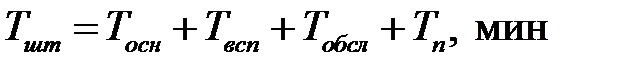

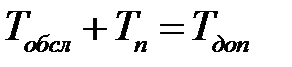

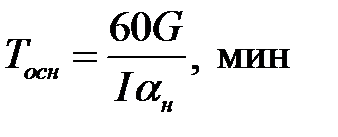

Норма штучного времени при станочной обработке определяется по формуле

где  – основоне (машинное) время;

– основоне (машинное) время;

– вспомогательное время;

– вспомогательное время;

– время обслуживания рабочего места;

– время обслуживания рабочего места;

– время перерыва на отдых и личные надобности;

– время перерыва на отдых и личные надобности;

,

,  – дополнительное время.

– дополнительное время.

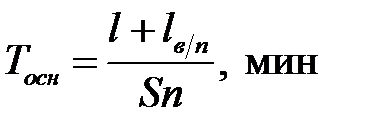

Основное время рассчитывается по формуле

где  – длина обрабатываемой поверхности в направлении подачи, мм;

– длина обрабатываемой поверхности в направлении подачи, мм;

– величина врезания и перебега инструмента, мм;

– величина врезания и перебега инструмента, мм;

– подача инструмента, об/мин;

– подача инструмента, об/мин;

– частота вращения шпинделя, об/мин;

– частота вращения шпинделя, об/мин;

Вспосогательное время подсчитывается по формуле

где  – вспомогательное время на установку, крепление и снятие детали, мин;

– вспомогательное время на установку, крепление и снятие детали, мин;

– вспомогательное время, связанное с переходом, мин;

– вспомогательное время, связанное с переходом, мин;

Время обслуживания рабочего метса  включает время технического обслуживания рабочего места

включает время технического обслуживания рабочего места  и время организационного обслуживания рабочего места

и время организационного обслуживания рабочего места  .

.

Сумма основного и вспомогательного времени образует оперативное время  .

.

Время обслуживания и время перерывов на отдых и личные надобности определяется в % от  .

.

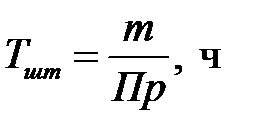

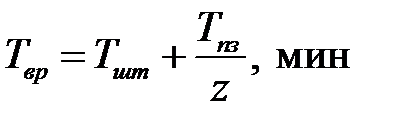

Техническая (штучно-калькуляционная) норма времени определяется по формуле

где  – подготовительно-заключительное время на партию деталей;

– подготовительно-заключительное время на партию деталей;

– число деталей в партии.

– число деталей в партии.

Для расчета нормы времени воспользуемся таблицами справочника [5] (табл. 189 – 206).

Длина обрабатываемой поверхности  (рис. 3. 1).

(рис. 3. 1).

Величина врезания и перебега  .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

6. 4 Операция 020. Сварочная

Для определения норм времени воспользуемся данными пособия [6] (глава VIII).

где  – вес наплавленного металла, г;

– вес наплавленного металла, г;

– сила тока, А;

– сила тока, А;

– коэффициент наплавки;

– коэффициент наплавки;

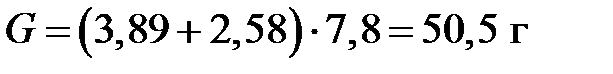

где  – объем шпоночного паза,

– объем шпоночного паза,  ;

;

– объем стопорных пазов,

– объем стопорных пазов,  ;

;

– удельный вес проволоки.

– удельный вес проволоки.

(см. ремонтный чертеж и рис. 3. 2 а);

(см. ремонтный чертеж и рис. 3. 2 а);

(см. рис. 3. 2 б).

(см. рис. 3. 2 б).

.

.

.

.

,

,

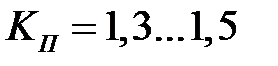

где  – коэффициент, учитывающий затраты вспомогательного и подготовительно-заключительного времени на обслуживание рабочего места, отдых и личные надобности.

– коэффициент, учитывающий затраты вспомогательного и подготовительно-заключительного времени на обслуживание рабочего места, отдых и личные надобности.

|

|

|

.

.

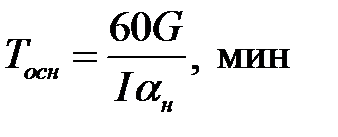

6. 5 Операция 025. Наплавочная

Длина наплавляемой шейки  (рис. 3. 3).

(рис. 3. 3).

Для определения норм времени воспользуемся данными пособия [6] (глава VIII).

где  и

и  – диаметр шейки до и после наплавки, см;

– диаметр шейки до и после наплавки, см;

– длина наплавляемой шейки, см;

– длина наплавляемой шейки, см;

.

.

.

.

Штучно-калькуляционное время

.

.

6. 6 Операция 030. Токарная

Нормы времени рассчитываем по справочнику [5] (табл. 189 – 206).

Переход 1:

Длина обрабатываемой поверхности  (рис. 3. 4).

(рис. 3. 4).

Величина врезания и перебега  .

.

.

.

.

.

Переход 2:

Длина обрабатываемой поверхности  (рис. 3. 5).

(рис. 3. 5).

Величина врезания и перебега  (

(  – шаг резьбы).

– шаг резьбы).

Резьба нарезаетя за три черновых и два чистовых прохода (см. раздел 5. 5).

.

.

Вспомогательное время, связанное с переходом:

– для чернового прохода  ;

;

– для чистового прохода –  ;

;

.

.

Операция в целом:

.

.

.

.

Оперативное время снятия фаски принимаем по табл. 9 пособия [9].  .

.

.

.

.

.

.

.

.

.

.

.

6. 7 Операция 035. Кругло-шлифовальная

Нормы времени рассчитываем по пособию [6] (глава XVI).

Переход 1:

где  – глубина шлифования, мм;

– глубина шлифования, мм;

– радиальная подача, мм/об;

– радиальная подача, мм/об;

.

.

Переход 2:

.

.

Операция в целом:

.

.

.

.

.

.

.

.

.

.

.

.

.

.

6. 8 Операция 040. Шпоночно-фрезерная

Переход 1:

Нормы времени определим по справочнику [19].

(рис. 3. 9).

(рис. 3. 9).

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

([6] табл. 67).

([6] табл. 67).

.

.

6. 9 Операция 045. Фрезерная

Переход 1:

Нормы времени определим по справочнику [19].

(рис. 3. 10).

(рис. 3. 10).

.

.

.

.

*[4].

*[4].

.

.

Время на поворот делительной головки  .

.

.

.

.

.

.

.

.

.

([6] табл. 67).

([6] табл. 67).

.

.

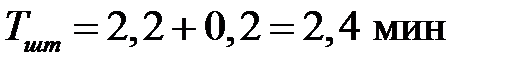

6. 10 Операция 050. Наплавочная

Переход 1:

Для определения норм времени воспользуемся данными пособия [6] (глава VIII).

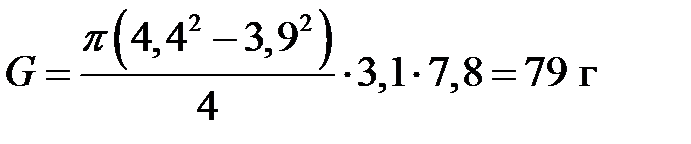

где  – диаметр вершин зубьев шестерни;

– диаметр вершин зубьев шестерни;

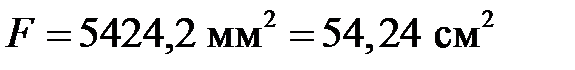

– площадь поперечного сечения шестерни, см2 (рис. 6. 1);

– площадь поперечного сечения шестерни, см2 (рис. 6. 1);

– ширина венца;

– ширина венца;

Рисунок 6. 1. Сечение шестерни.

Площадь  определяем при помощи компьютера:

определяем при помощи компьютера:  .

.

.

.

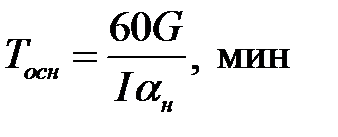

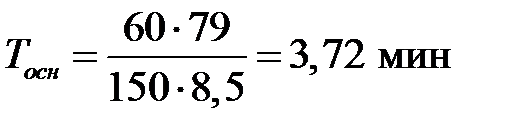

Штучно-калькуляционное время

.

.

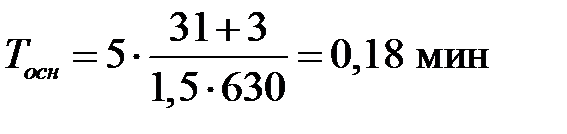

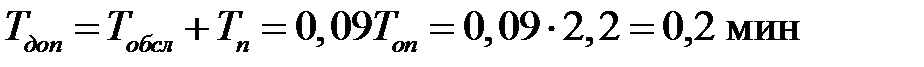

6. 11 Операция 055. Зубофрезерная

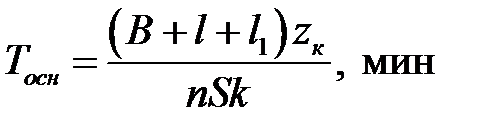

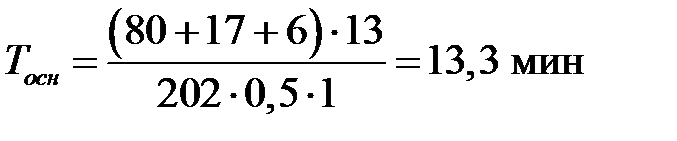

Переход 1:

[22]

[22]

где  – ширина нарезаемого венца;

– ширина нарезаемого венца;

и

и  – врезание и перебег фрезы;

– врезание и перебег фрезы;

– число нарезаемых зубьев;

– число нарезаемых зубьев;

– частота вращения фрезы;

– частота вращения фрезы;

– подача фрезы;

– подача фрезы;

– число заходов фрезы.

– число заходов фрезы.

Величину врезания и перебега принимаем по табл. 16 справочника [22] (глава 2):

;

;  .

.

.

.

Вспомогательное и дополнительное время определяем по таблицам справочника [19].

.

.

Переход 2:

;

;  .

.

.

.

.

.

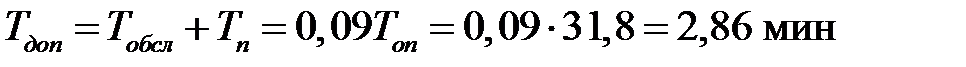

Операция в целом:

.

.

.

.

.

.

.

.

.

.

.

.

.

.

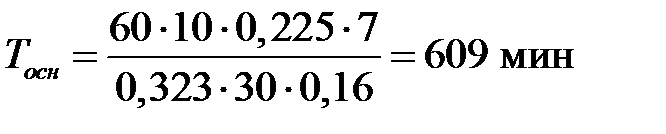

6. 12 Операция 060. Гальваническая

Переход 1:

Для расчета норм времени воспользуемся данными справочника [7] и пособия [6].

где  – толщина слоя покрытия;

– толщина слоя покрытия;

– плотность электролитического хрома;

– плотность электролитического хрома;

– элетрохимический эквивалент (теоретический выход хрома за 1 А/ч);

– элетрохимический эквивалент (теоретический выход хрома за 1 А/ч);

|

|

|

– плотность тока на катоде;

– плотность тока на катоде;

– выход металла по току (КПД в пределах 0, 12 – 0, 18).

– выход металла по току (КПД в пределах 0, 12 – 0, 18).

.

.

Вспомогательное время для выгрузки деталей из ванн и промывки после выгрузки прнимают равным 10 – 30 мин. Принимаем  .

.

.

.

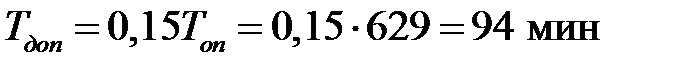

Дополнительное время  .

.

. где

. где  – число деталей при одной загрузке ванны (в нашем случае загружается сразу вся партия деталей).

– число деталей при одной загрузке ванны (в нашем случае загружается сразу вся партия деталей).

.

.

.

.

.

.

6. 13 Операция 065. Кругло-шлифовальная

Нормы времени рассчитываем аналогично пункту 6. 7.

Переход 1:

.

.

Переход 2:

.

.

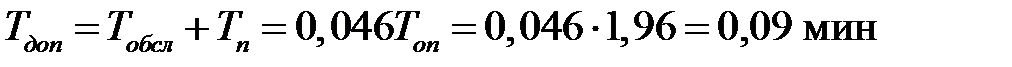

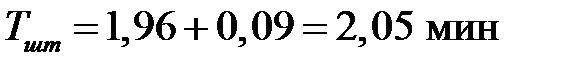

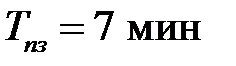

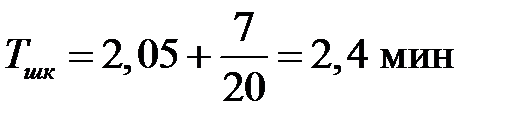

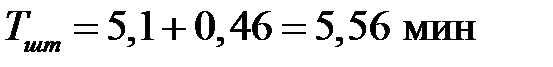

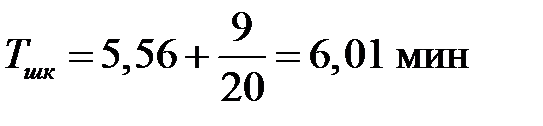

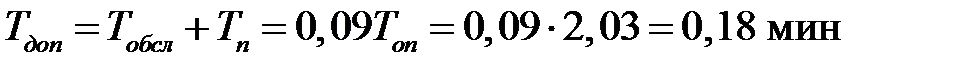

Операция в целом:

.

.

.

.

.

.

.

.

.

.

.

.

.

.

6. 14 Операция 070. Контрольно-измерительная

Нормы времени на данную операцию рассчитаны в пункте 6. 2.

6. 15 Сводная таблица норм времени

Рассчитанные нормы времени заносим в сводную табл. 6. 1.

Таблица 6. 1. Нормы времени на операции восстановления.

| № и название операции | № перехода | Основное время

, мин , мин

| Штучное время

, мин , мин

| Штучно-калькуляционное время

, мин , мин

|

| 005 Моечная | – | 2, 96 | 3, 71 | |

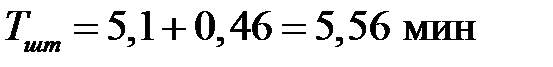

| 010 Контрольно-измерительная | – | 4, 62 | 5, 1 | 5, 45 |

| 015 Токарная | 1, 38 | 2, 05 | 2, 4 | |

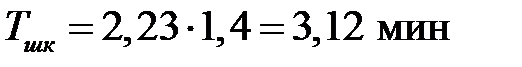

| 020 Сварочная | 2, 23 | – | 3, 12 | |

| 025 Наплавочная | 3, 72 | – | 5, 21 | |

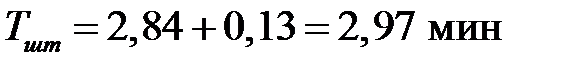

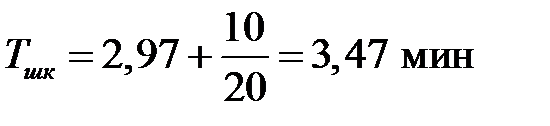

| 030 Токарная | 0, 42 | 2, 97 | 3, 47 | |

| 0, 18 | ||||

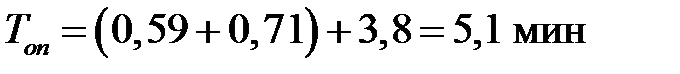

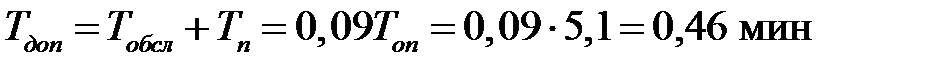

| 035 Кругло-шлифовальная | 0, 59 | 5, 56 | 6, 01 | |

| 0, 71 | ||||

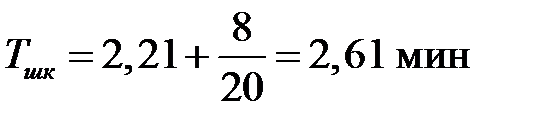

| 040 Шпоночно-фрезерная | 0, 66 | 2, 21 | 2, 61 | |

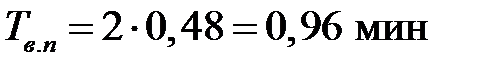

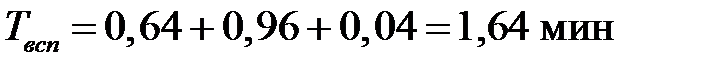

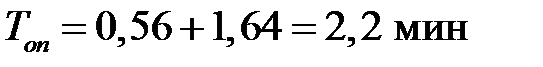

| 045 Фрезерная | 0, 56 | 2, 4 | 3, 15 | |

| 050 Наплавочная | – | 54, 6 | ||

| 055 Зубофрезерная | 17, 1 | 34, 7 | 35, 5 | |

| 13, 3 | ||||

| 060 Гальваническая | 36, 8 | |||

| 065 Кругло-шлифовальная | 0, 59 | 5, 56 | 6, 01 | |

| 0, 71 | ||||

| 070 Контрольно-измерительная | 4, 62 | 5, 1 | 5, 45 | |

|

| 173, 5 | |||

РАЗДЕЛ II. ВОССТАНОВЛЕНИЕ КАРТЕРА КОРОБКИ ПЕРЕДАЧ

1. Исходные данные

1. 1 Описание восстанавливаемой детали

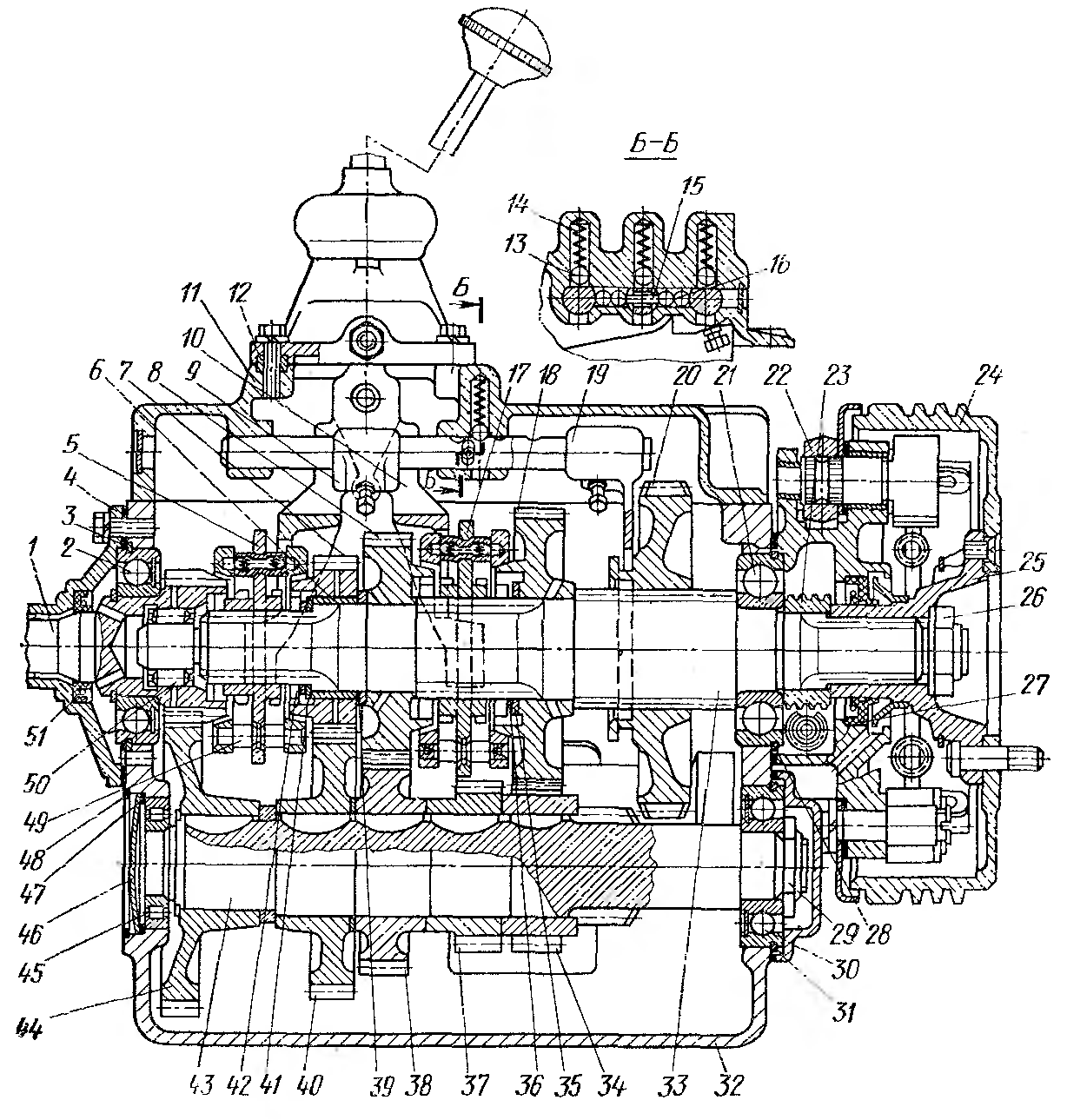

Восстанавливаемая деталь – картер коробки переключения передач автомобиля ЗИЛ-130 (рис. 1. 1, поз. 32).

Материал картера – серый чугун СЧ18-36. Твердость HB 179 – 229;  . Длина картера

. Длина картера  . Остальные данные, необходимые для проектирования, приведены на ремонтном чертеже.

. Остальные данные, необходимые для проектирования, приведены на ремонтном чертеже.

Восстанавливается партия из 10 деталей.

Рисунок 1. 1. Коробка передач автомобиля ЗИЛ-130.

1. 2 Возможные дефекты

Наиболее вероятные дефекты картера и предельно допустимые размеры приведены в табл. 1. 1. Расположение дефектов указано на рис. 1. 2.

Рисунок 1. 2. Возможные дефекты картера коробки передач.

Таблица 1. 1. Возможные дефекты детали [4].

| Обозна-чение | Возможный дефект | Размеры, мм | |

| Номинальный | Предельно допустимый без ремонта | ||

| I | Износ отверстий под подшипники ведущего и ведомого валов |

| Ø 110, 05 |

| II | Износ отверстия под передний подшипник промежуточного вала |

| 72, 04 |

| III | Трещины на корпусе картера | ||

2. Выбор способов устранения дефектов

Величины выявленных дефектов занесены в табл. 2. 1.

Таблица. 2. 1. Таблица дефектов.

| Обозн-е дефекта на чертеже | Контролируемый размер, мм | Способы устранения дефекта | |||

| Действи-тельный | Номиналь-ный | Предельно допустимый без ремонта | Принятый | Возможный | |

| I | Ø 110, 35 |

| Ø 110, 05 | Гильзовать | Вневанновое осталивание [4] |

| II | Ø 72, 28 |

| 72, 04 | Гильзовать | Вневанновое осталивание [4] |

| III | Трещина длиной 74 мм | Заварить | Запрессовка фигурных вставок | ||

При наличии трещин картер устанавливают на стол сверлильного станка и сверлом Ø 6 мм просверливают отверстия по концам трещин. Затем расфасовывают трещину по всей длине с обеих сторон под углом 90° и фаской 3× 3 мм и заваривают подготовленную для сварки трещину на поверхности корпуса прерывистым сплошным швом с припуском 0, 5 мм на зачистку. Для этого применяют медно-железные электроды ОЗЧ–1 Ø 4 мм. Электрод имеет покрытие марки УОНИ-13/55 с добавлением железного порошка в количестве 18– 20% от веса меди. Также можно использовать электроды из обычной малоуглеродистой стальной проволоки с обмазкой, состоящей из 74% мела, 6% канифоли и 20% жидкого стекла или 80% мела и 20% жидкого стекла. Высокое качество заварки можно получить только при тщательной подготовке места заварки и определенной последовательности наложения сварных швов с соблюдением соответствующего теплового режима.

Место заварки должно быть очищено от грязи, ржавчины и краски. Картер обезжиривают в 1%-ном растворе каустической соды, нагретой до температуры 75–80°С, и промывают в горячей воде при температуре 75–80° С. Сварку ведут постоянным током с силой 150–160 А. Трещину заваривают прерывистыми участками длиной 15–25 мм. При этом место заварки постоянно и равномерно нагревают для уменьшения внутренних напряжений. Сначала заваривают концы трещин в два прохода. На первый валик, не отрывая дуги, наплавляют второй валик так, чтобы он не касался поверхности детали. Затем в таком же порядке наплавляют трещину по всей длине в указанной последовательности с правой и левой сторон. После наплавки валикам дают остыть для выравнивания температуры в месте сварки с температурой поверхности картера, а затем наплавляют соединительный валик, закрывающий трещину. Наплавку соединительного валика также ведут по участкам с перерывами для охлаждения и выравнивания температуры.

После заварки трещины картер устанавливают на подставку и зачищают абразивным кругом электрошлифовальной машинки сварной шов заподлицо с основным металлом.

Основными дефектами картера является износ отверстий под подшипники ведущего и ведомого валов. Этот дефект устраняют постановкой гильз или вневанновым осталиванием с предварительной и последующей расточкой отверстий на горизонтально-расточном станке [4].

3. Разработка маршрута восстановления

|

|

|

, мм

, мм