|

Переход 2. Стойкость резца принимаем . . Стойкость резца принимаем . . Стойкость резца принимаем . . Стойкость резца принимаем .

|

|

|

|

Переход 2.

Глубина резания  .

.

Режимы резания назначаем аналогично переходу 1.

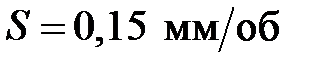

Подача  .

.

Скорость резания  .

.

Стойкость резца принимаем  .

.

Поправочный коэффициент, учитывающий стойкость резца, равен 1, 15.

Поправочный коэффициент, учитывающий вид обработки, равен 0, 85 (при диаметре растачиваемого отверстия > 75 мм).

Остальные поправочные коэффициенты при данных условиях равны 1.

Скорость резания  .

.

Требуемая частота вращения шпинделя  .

.

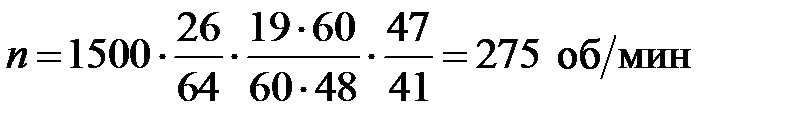

По уравнению кинематической цепи привода расточного шпинделя находим ближайшую меньшую частоту вращения шпинделя:

Скорость резания  .

.

Режимы растачивания следующие:

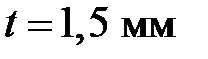

– глубина резания  ;

;

– подача  ;

;

– скорость резания  ;

;

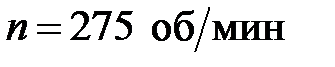

– частота вращения шпинделя  .

.

Переход 3.

Глубина резания  .

.

Подача  .

.

Скорость резания  .

.

Стойкость резца принимаем  .

.

Поправочный коэффициент, учитывающий стойкость резца, равен 1, 15.

Поправочный коэффициент, учитывающий вид обработки, равен 0, 85 (при диаметре растачиваемого отверстия > 75 мм).

Остальные поправочные коэффициенты при данных условиях равны 1.

Скорость резания  .

.

Требуемая частота вращения шпинделя  .

.

По уравнению кинематической цепи привода расточного шпинделя находим ближайшую меньшую частоту вращения шпинделя:

Скорость резания  .

.

Режимы растачивания следующие:

– глубина резания  ;

;

– подача  ;

;

– скорость резания  ;

;

– частота вращения шпинделя  .

.

Переход 4.

Глубина резания  .

.

Подача  .

.

Скорость резания  .

.

Стойкость резца принимаем  .

.

Поправочный коэффициент, учитывающий стойкость резца, равен 1, 15.

Поправочный коэффициент, учитывающий вид обработки, равен 0, 85 (при диаметре растачиваемого отверстия > 75 мм).

|

|

|

Остальные поправочные коэффициенты при данных условиях равны 1.

Скорость резания  .

.

Требуемая частота вращения шпинделя  .

.

По уравнению кинематической цепи привода расточного шпинделя находим ближайшую меньшую частоту вращения шпинделя:

Скорость резания  .

.

Режимы растачивания следующие:

– глубина резания  ;

;

– подача  ;

;

– скорость резания  ;

;

– частота вращения шпинделя  .

.

5. 7 Операция 045. Расточная

Переход 1.

Глубина резания  .

.

Режимы резания назначаем аналогично операции 035.

Подача  .

.

Скорость резания  .

.

Стойкость резца принимаем  .

.

Поправочный коэффициент, учитывающий стойкость резца, равен 1, 15.

Поправочный коэффициент, учитывающий вид обработки, равен 0, 85 (при диаметре растачиваемого отверстия > 75 мм).

Остальные поправочные коэффициенты при данных условиях равны 1.

Скорость резания  .

.

Требуемая частота вращения шпинделя  .

.

По уравнению кинематической цепи привода расточного шпинделя находим ближайшую меньшую частоту вращения шпинделя:

Скорость резания  .

.

Режимы растачивания следующие:

– глубина резания  ;

;

– подача  ;

;

– скорость резания  ;

;

– частота вращения шпинделя  .

.

Переход 2.

Глубина резания  .

.

Подача  .

.

Скорость резания  .

.

Стойкость резца принимаем  .

.

Поправочный коэффициент, учитывающий стойкость резца, равен 1, 15.

Остальные поправочные коэффициенты при данных условиях равны 1.

Скорость резания  .

.

Требуемая частота вращения шпинделя  .

.

По уравнению кинематической цепи привода расточного шпинделя находим ближайшую меньшую частоту вращения шпинделя:

Скорость резания  .

.

Режимы растачивания следующие:

– глубина резания  ;

;

– подача  ;

;

– скорость резания  ;

;

– частота вращения шпинделя  .

.

5. 8 Сводные таблицы режимов восстановления

Рассчитанные режимы резания и сварки заносим в сводные табл. 5. 1 и 5. 2.

Таблица 5. 1. Режимы резания при восстановлении.

|

|

|

| № и название операции | № пере-хода | Глубина резания или шлифова-ния  , мм , мм

| Подача

, мм/об , мм/об

| Скорость резания

, м/мин , м/мин

| Частота вращения шпинделя

, об/мин , об/мин

| Частота вращения шлифо-вального круга

, об/мин , об/мин

|

| 015 Сверлильная | 0, 2 | 18, 8 | – | |||

| 020 Шлифовальная | 12, 59 | – | – | |||

| 030 Шлифовальная | – | – | – | |||

| 035 Расточная | 2, 5 | 0, 3 | 79, 5 | – | ||

| 1, 5 | 0, 3 | – | ||||

| 2, 5 | 0, 3 | 82, 2 | – | |||

| 1, 5 | 0, 3 | 110, 6 | – | |||

| 045 Расточная | 0, 15 | 117, 5 | – | |||

| 0, 15 | 152, 7 | – |

Таблица 5. 2. Режимы сварки.

| № и название операции | № пере-хода | Диаметр электрода  , мм , мм

| Сила сварочного тока

, А , А

| Напряжение

, В , В

| Коэффициент наплавки

, г/(А ч) , г/(А ч)

|

| 025 Сварочная | 20…25 | 9…11 |

6. Техническое нормирование

6. 1 Операция 005. Моечная

,

,

где  – производительность моечной машины.

– производительность моечной машины.

.

.

.

.

.

.

6. 2 Операция 010. Контрольно-измерительная

Нормы времени на контрольные измерения принимаем по таблицам пособия [9].

Измерение отверстия под подшипник ведущего вала (Ø 110) в двух точках микрометрическим нутромером:  .

.

Измерение отверстия под передний подшипник промежуточного вала (Ø 72) в двух точках микрометрическим нутромером:  .

.

Время на наружный осмотр (на предмет трещин и сколов) принимаем  .

.

Суммарное основное время  .

.

Дополнительное время принимаем в размере 10% от основного:

.

.

Штучное время  .

.

Подготовительно-заключительное время на партию  .

.

Штучно-калькуляционное время  .

.

6. 3 Операция 015. Сверлильная

Нормы времени при сверлении принимаем по таблицам пособия [6].

.

.

Величину врезания принимаем  .

.

Перебег  .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

6. 4 Операция 020. Шлифовальная

.

.

.

.

.

.

.

.

.

.

.

.

.

.

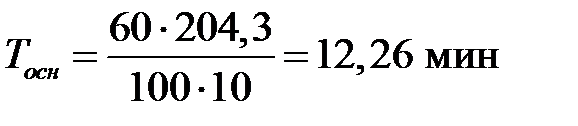

6. 5 Операция 025. Сварочная

Длина сварного шва (т. е. длина трещины) равна  (см. ремонтный чертеж).

(см. ремонтный чертеж).

.

.

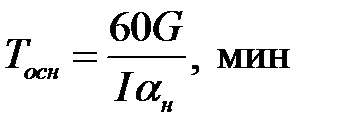

Площадь  сварного шва можно приближенно определить по чертежу (рис. 6. 1).

сварного шва можно приближенно определить по чертежу (рис. 6. 1).

Вычисляя площадь при помощи компьютера, находим  .

.

.

.

.

.

.

.

Рисунок 6. 1. Сечение сварного шва.

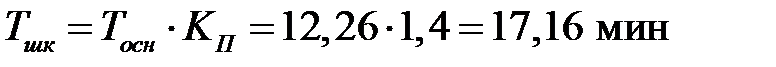

6. 6 Операция 030. Шлифовальная

.

.

.

.

.

.

.

.

.

.

.

.

.

.

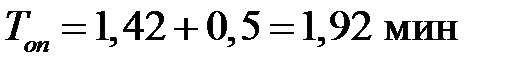

6. 7 Операция 035. Расточная

Переход 1:

.

.

.

.

Переход 2:

.

.

.

.

Переход 3:

.

.

.

.

Переход 4:

.

.

.

.

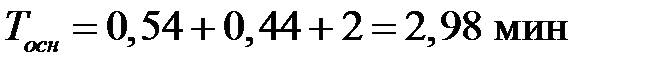

Операция в целом:

Схема установки картера на столе горизонтально-расточного станка описана в книге [4]. Установка производится в несколько этапов с использованием индикаторных приборов и эталонного картера для установки плиты приспособления. Поэтому вспомогательное время на установку и снятие детали не может быть выбрано по таблицам.

|

|

|

Принимаем  .

.

.

.

.

.

.

.

.

.

.

.

.

.

6. 8 Операция 040. Прессовая

.

.

.

.

.

.

.

.

.

.

.

.

.

.

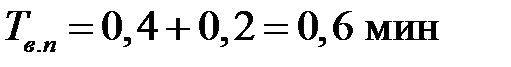

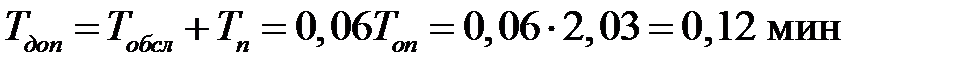

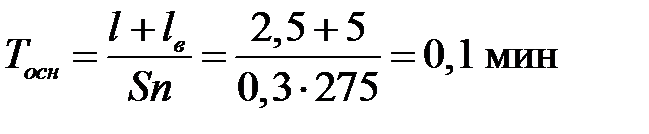

6. 9 Операция 045. Расточная

Переход 1:

.

.

.

.

Переход 2:

.

.

.

.

Операция в целом:

.

.

.

.

.

.

.

.

.

.

.

.

.

.

6. 10 Операция 050. Контрольно-измерительная

Измерение отверстия под подшипник ведущего вала (Ø 110) в двух точках микрометрическим нутромером:  .

.

Измерение отверстия под передний подшипник промежуточного вала (Ø 72) в двух точках микрометрическим нутромером:  .

.

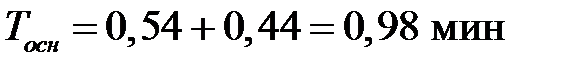

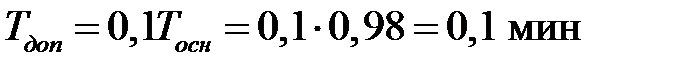

Суммарное основное время  .

.

Дополнительное время принимаем в размере 10% от основного:

.

.

Штучное время  .

.

Подготовительно-заключительное время на партию  .

.

Штучно-калькуляционное  .

.

6. 11 Сводная таблица норм времени

Рассчитанные нормы времени заносим в сводную табл. 6. 1.

Таблица 6. 1. Нормы времени на операции восстановления.

| № и название операции | № перехода | Основное время

, мин , мин

| Штучное время

, мин , мин

| Штучно-калькуляционное время

, мин , мин

|

| 005 Моечная | – | 6, 5 | ||

| 010 Контрольно-измерительная | 2, 98 | 3, 28 | 3, 78 | |

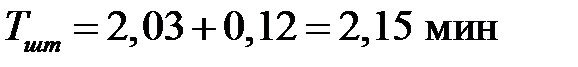

| 015 Сверлильная | 0, 23 | 2, 15 | 2, 35 | |

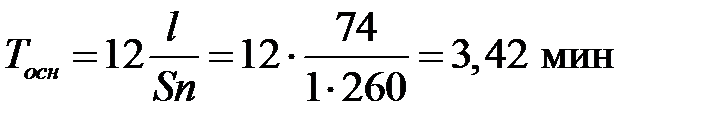

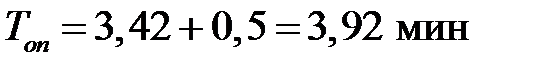

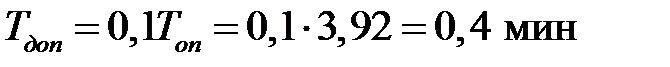

| 020 Шлифовальная | 3, 42 | 4, 32 | 4, 82 | |

| 025 Сварочная | 12, 26 | – | 17, 16 | |

| 030 Шлифовальная | 1, 42 | 2, 12 | 2, 62 | |

| 035 Расточная | 0, 41 | 11, 64 | 13, 14 | |

| 0, 1 | ||||

| 0, 35 | ||||

| 0, 06 | ||||

| 040 Прессовая | 0, 5 | 1, 65 | 2, 65 | |

| 045 Расточная | 0, 53 | 10, 45 | 11, 95 | |

| 0, 36 | ||||

| 050 Контрольно-измерительная | 0, 98 | 1, 08 | 1, 58 | |

|

| 66, 55 | |||

Список использованных источников

1. Руководство по текущему и среднему ремонту автомобилей КАМАЗ-4310 (43101) и их модификаций. ОАО «КАМАЗ», 2003.

2. Бровман Т. В., Лукьянчиков А. Н. Технология и организация восстановления деталей и сборочных единиц при сервисном обслуживании транспортных средств: Учебное пособие. 1-е изд. Тверь: ТГТУ, 2006. 92 с.

3. Азаматов Р. А., Дажин В. Г., Кулаков А. Т., Модин А. И. Восстановление деталей автомобиля КАМАЗ/Под. ред. В. Г. Дажин. – Набережные Челны: КАМАЗ, 1994 – 215 с.: ил.

|

|

|

4. Ремонт автомобиля ЗИЛ-130. Липкинд А. Г., Гринберг П. И., Ильин А. И. Изд-во «Транспорт», 1970 г., стр. 1 – 360.

5. Зайцев Б. Г. и др. Справочник молодого токаря. Для проф. -техн. учебн. заведений. Изд. 2-е, испр. и доп. М., «Высш. школа», 1977. 368 с. с ил.

6. Броневич Г. А. Курсовое и дипломное проектирование по специальности «Строительные машины и оборудование». Учеб. пособие для техникумов. М., Стройиздат 1973. 240 с. с ил.

7. Молодык Н. В., Зенкин А. С. Восстановление деталей машин. Справочник. – М.: Машиностроение, 1989. – 480 с.: ил.

8. Карагодин В. И. Ремонт автомобилей и двигателей: Учеб. для студ. сред. проф. учеб. заведений / В. И. Карагодин, Н. Н. Митрохин. – 2-е изд., стер. – М.: Издательский центр «Академия», 2003. – 496 с.

9. Технология машиностроения. Руководство по техническому нормированию станочных работ: Методические указания к курсовому и дипломному проектированию для студентов специальности 0501, 0507, 0511 /Д. Ю. Плетнер, В. А. Румянцева, Л. В. Габлина, А. П. Галямина. Калинин, 1984 г.

10. Воловик Е. Л. Справочник по восстановлению деталей. – М.: Колос, 1981. – 351с., ил.

11. Шадричев В. А. Основы технологии автостроения и ремонт автомобилей. Учебник для вузов. Л., «Машиностроение» (Ленингр. отд-ние), 1976. 560 с. с ил.

12. Иванов В. П. Ремонт автомобилей: учебное пособие / В. П. Иванов, В. К. Ярошевич, А. С. Савич. – Минск: Выш. шк., 2009. – 383 с.: ил.

13. Технология ремонта машин и оборудования. Под общ. ред. И. С. Левитского. Изд. 2-е, перераб. и доп. М., «Колос», 1975. 560 с. с ил.

14. Ремонт машин/И. Е. Ульман, Г. А. Тонн, И. М. Герштейн и др.; Под общ. ред. И. Е. Ульмана. – 3-е изд., перераб. и доп. – М.: Колос, 1982. – 446 с., ил.

15. Методические указания к выполнению лабораторно-практических работ по дисциплине: «Эксплуатация и ремонт машинно-тракторного парка и эксплуатация технологического оборудования» для специальности 110305 – «Технология производства и переработки сельскохозяйственной продукции». Саратов 2005.

16. Серебреницкий П. П. Краткий справочник станочника. – Л.: Лениздат, 1982. – 360 с. с ил. – (Для молодых рабочих).

17. Молодкин В. П. Справочник молодого токаря. М., «Моcк. рабочий», 1978. 160 с.

18. Справочник технолога-машиностроителя. В 2-х т. Т. 2 /Под ред. А. Г. Косиловой и Р. К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. 496 с., ил.

19. Косовский В. Л. Справочник молодого фрезеровщика. – 2-е изд., перераб. и доп. – М.: Высш. шк. 1992. – 400 с.: ил.

20. Ремонт автомобилей: Учебник для автотрансп. техникумов/ Румянцев С. И., Боднев А. Г., Бойко Н. Г. и др.; Под ред. С. И. Румянцева. – 2-е изд., перераб. и доп. – М.: Транспорт, 1988. – 327 с.: ил., табл.

21. Восстановление деталей машин: Справочник / Ф. И. Пантелеенко, В. П. Лялякин, В. П. Иванов, В. М. Константинов; Под ред. В. П. Иванова. – М.: Машиностроение, 2003. – 672 с. ил.

|

|

|

22. Овумян Г. Г., Адам Я. И. Справочник зубореза – 2-е изд., перераб. и доп. – М.: Машиностроение, 1983 – 223 c., ил. (Серия справочников для рабочих).

23. Зуборезное дело. Мерчанский Д. П. Издательство «Машиностроение». 224 стр. Табл. 48 Илл. 88. Библ. 17 назв.

24. Смирнов В. К. Токарь-расточник: Учебник для проф. техн. уч-щ. – 3-е изд., доп. и перераб. – М.: Высш. школа, 1978. – 224 с., ил. – (Профтехобразование. Обраб. резанием).

25. Синельников А. Ф., Васильев Б. С. Автомобили МАЗ: Техническое обслуживание и ремонт. Транспорт, 2000. – 372 с.: ил.

26. Сварка и свариваемые материалы: В 3-х т. Т. 1. Свариваемость материалов. Справ. изд. /Под ред. Э. Л. Макарова М.: Металлургия, 1991, с. 528.

27. Обработка металлов резанием: Справочник технолога [Текст] А. А. Панов, В. В. Аникин, Н. Г. Бойм и др.; Под общ. ред. А. А. Панова. 2-е изд., перераб. и доп. – М.: Машиностроение, 2004. – 784 с.: ил.

28. Обработка металлов резанием. Справочник технолога. Изд. 3-е, под ред. Г. А. Монахова. М., «Машиностроение», 1974. – 600 с. с ил.

29. Сварка в машиностроении: Справочник. В 4-х т. /Ред-кол.: Г А. Николаев (пред. ) и др. – М.: Машиностроение 1978 – т. 2 /Под ред. А. И. Акулова. 1978. 462 с., ил.

30. ГОСТ 4543-71. Прокат из легированной конструкционной стали. Технические условия.

31. ГОСТ 3. 1118-82. Единая система технологической документации. Формы и правила оформления маршрутных карт.

32. ГОСТ 2. 604-68. Единая система конструкторской документации. Чертежи ремонтные.

33. ГОСТ 6507-90. Микрометры. Технические условия.

34. ГОСТ 23360-78. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки.

35. ГОСТ 24121-80. Калибры пазовые для размеров св. 3 до 50 мм. Конструкция и размеры.

36. ГОСТ 17763-72. Кольца резьбовые с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры.

37. ГОСТ 868-82. Нутромеры индикаторные с ценой деления 0, 01 мм. Технические условия.

38. ГОСТ 2246-70. Проволока стальная сварочная. Технические условия.

39. ГОСТ 1412-85. Чугун с пластинчатым графитом для отливок. Марки.

40. ГОСТ 10-88. Нутромеры микрометрические. Технические условия.

41. ГОСТ 10051-75. Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами.

*В этих случаях деталь бракуется.

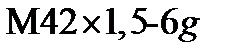

[2] * Наружный диаметр резьбы  имеет предельные отклонения es = –32 мкм, ei = –268 мкм.

имеет предельные отклонения es = –32 мкм, ei = –268 мкм.

[3] *В таблице норма времени дана на 10 мм длины свинчивания.

[4]* Деталь устанавливается в центрах делительной головки для разворота на 180 градусов.

[5] *Номинальные размеры измеряемых отверстий равны 72 и 110 мм.

|

|

|