|

Изучение конструкции и определение основных параметров ручных и колонковых свёрл

|

|

|

|

Кафедра горного оборудования, транспорта и машиностроения

| Рекомендовано методической комиссией НИТУ «МИСиС» по направлению подготовки 21.05.04 «Горное дело» в качестве учебного пособия |

Кузиев Д.А.

Методические указания по выполнению практических работ по дисциплине «Горные машины и оборудование» для студентов, обучающихся по направлению 21.05.04 «Горное дело» специализации «Шахтное и подземное строительство»

Москва 2017

УДК 622.271.002.5(075)

Кузиев Д.А. Методические указания по выполнению практических работ по дисциплине «Горные машины и оборудование». Учебное пособие. - М.: НИТУ «МИСиС», 2017.- 55 с.

На практических занятиях изучаются: назначение, область применения, конструкция машины. Далее выполняются расчёты основных показателей и производительности на основании изложенных методических указаний по выполнению конкретных заданий, где приведены основополагающие формулы и зависимости.

В методических указаниях даны решения примеров для уяснения сути выполнения задания и приведены таблицы вариантов исходных данных, число наборов которых позволяет выполнять каждому студенту на практических занятиях индивидуальное задание.

Учебное пособие предназначено для студентов, обучающихся по направлению 21.05.04 «Горное дело» специализации «Шахтное и подземное строительство».

ВВЕДЕНИЕ

Методические указания по выполнению практических занятий предназначены для студентов специальности ШиПС, изучающих дисциплину «Горные машины и оборудование».

В соответствии с программой дисциплины проведение практических занятий предусматривает:

- получение студентами знаний о конструкции и принципах действия горных машин для подземных и открытых разработок рудных месторождений;

|

|

|

- приобретение навыков по выполнению расчётов основных показателей и производительности изучаемого оборудования.

К горным машинам, изучаемым на занятиях, относятся:

- ручные и колонковые перфораторы;

- ручные и колонковые свёрла;

- бурильные установки подземных разработок;

- буровые станки с пневмоударниками открытых и подземных разработок;

- погрузочно-транспортные машины;

- выемочно-очистные комбайны для добычи калийных и марганцовых солей.

На практических занятиях изучаются: назначение, область применения, конструкция машины. Далее выполняются расчёты основных показателей и производительности на основании изложенных методических указаний по выполнению конкретных заданий, где приведены основополагающие формулы и зависимости.

В методических указаниях даны решения примеров для уяснения сути выполнения задания и приведены таблицы вариантов исходных данных, число наборов которых позволяет выполнять каждому студенту на практических занятиях индивидуальное задание.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №1

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ПЕРЕНОСНЫХ ПЕРФОРАТОРОВ

Основные положения

Переносные перфораторы применяются для бурения горизонтальных и нисходящих шпуров диаметром 36¸46 мм и глубиной до 5 м. Крепость буримой породы по шкале проф. М.М. Протодьяконова f = 6 ÷ 20. Для облегчения бурения переносные перфораторы оснащаются пневмоподдержками, а также имеют виброзащитное устройство и глушитель шума [4].

В маркировке перфораторов последовательно указывают: ПП – перфоратор переносной, цифровое обозначение – энергия удара в Дж; последующие

буквы – модификация; стоящие далее цифры – номер модернизации; климатическое исполнение (указывается только для тропиков, ставится буква Т).

|

|

|

Буквы модификации обозначают:

- В – пылеподавление водой при бурении (осевая подача воды);

- Б – боковая подача воды в буровой инструмент для промывки шпура;

- С – усиленная продувка шпура сжатым воздухом;

- П – с центральным пылеотсосом шлама из шпура;

- СВП – очистка шпура горячим воздухом с последующим выносом коагулированной пыли в виде гранул (при бурении вечномерзлых россыпей Северо-Востока).

Например: ПП-54ВБ 2 – переносной перфоратор с энергией удара 54 Дж, с боковой подачей воды в буровой инструмент для выноса шлама, после второй модернизации, для районов с умеренным климатом.

Отечественные пневматические перфораторы выпускают завод «Пневматика» (г. Санкт-Петербург) и ОАО «Кыштымский машиностроительный завод» (г. Кыштым Челябинской области).

Основными узлами перфоратора (рис.1.1) являются: корпус, ударно-поворотный механизм, воздухораспределительная система, промывочная система, рукоятка с виброгасящим устройством, механизмы управления.

Корпус состоит из головной части 3, цилиндра 9, ствола 10, которые скреплены стяжными болтами 16. На ствол крепится буродержатель 15.

Ударно-поворотный механизм включает в себя поршень-ударник (боёк) 12 со встроенной геликоидальной гайкой, которая прокручивается в геликоидальном винте 8 при прямом и обратном ходе бойка. При прямом ходе (перед нанесением удара по хвостовику штанги) геликоидальный винт проворачивается в храповом механизме 4, при обратном ходе (после нанесения удара) – стопорится, заставляя проворачиваться геликоидальную гайку с поршнем-ударником и совмещённые с ним буксы 11, 14 и буровую штангу с инструментом. Крутящий момент от поршня-ударника 12 к буксе 11 передается с помощью шлицев.

Воздухораспределительная система включает в себя: воздушный канал 2 с рукояткой управления 19; клапанную коробку 5 с седлом и фланцевого клапана 6; камеру прямого и обратного хода и каналы; выхлопное окно, переходящее в выходную горловину, на которую крепится глушитель шума 7. Сжатый воздух поступает в перфоратор из шахтной магистрали через патрубок 17. Воздушный кран имеет четыре положения: полная работа, забуривание, стоп и интенсивная продувка.

В промывочную систему подают воду от водяной магистрали через кран 20, патрубок 18 и водяную трубку 13. Блокировочное устройство обеспечивает автоматическое включение и отключение воды при запуске и остановке перфоратора.

|

|

|

Рукоятка перфоратора снабжается виброгасящим устройством 1.

Рис.1.1. Устройство переносного перфоратора

Изучив конструкцию переносного перфоратора, перейдём к определению основных параметров. Вначале определим суммарную мощность перфоратора

NΣ = Nуд + Nвр, кВт, (1.1)

где Nуд – мощность ударного механизма, кВт; Nвр – мощность механизма вращения, кВт,

Nуд = Aуд n 10-3, (1.2)

где Aуд – энергия удара поршня, Дж; n – частота ударов, с-1;

Nвр = 2π M nвр 10-3, (1.3)

где M – крутящий момент, Н·м; nвр – частота вращения бурового инструмента, с-1.

Вычислив значение суммарной мощности перфоратора NΣ, определим значение удельного расхода воздуха

q = Q / NΣ, м3/(кВт·с). (1.4)

Также одной из важных характеристик работы перфоратора является скорость бурения u, которая определяется по эмпирическим формулам

, мм/с; (1.5)

, мм/с; (1.5)

, м/мин, (1.6)

, м/мин, (1.6)

где d – диаметр шпура, мм; s – временное сопротивление пород раздавливанию, МПа (табл.1.1).

Таблица 1.1

| Порода | Временное сопротивление раздавливанию s, МПа |

| Среднезернистый песчаник Мелкозернистый песчаник Белый мрамор Лейкократовый гранит Гранодиорит Серицитизированный диабаз Окварцованный светло-зеленый диабаз Кристаллический сидерит Кварцит с вкрапленностью сульфидов Бакальский кварцит | 20,8 29,6 89,6 95,3 |

Задание. На основании исходных данных в табл.1.2 рассчитать для переносного перфоратора ПП63В мощность ударного механизма Nуд, мощность механизма вращения Nвр, суммарную мощность NΣ, удельный расход воздуха q и скорость бурения u. Построить графики зависимостей u = f (d) и u = f (s).

Пример.

Исходные данные: Aуд = 63,74 Дж; n = 30 c-1; M = 26,93 Н·м; nвр =1,54 с-1;

Q = 3,85 м3/мин d = 46 мм, буримая порода – гранодиорит.

Мощность ударного механизма рассчитаем по формуле (1.2)

Nуд = 63,74 · 30 · 10-3 = 1,91 кВт.

Мощность механизма вращения рассчитаем по формуле (1.3)

Nвр = 2 · 3,14 · 26,93 · 1,54 · 10-3 = 0,26 кВт.

Суммарную мощность перфоратора рассчитаем по формуле (1.1)

|

|

|

NΣ = 1,91 + 0,26 = 2,17 кВт.

Удельный расход воздуха определим по формуле (1.4)

Скорость бурения u определим по формулам (1.5) и (1.6)

мм/с;

мм/с;

м/мин.

м/мин.

Для облегчения расчётов построим зависимость s 0,59= f (s) (рис.1.2).

| Рис.1.2. Зависимость s 0,59= f (s) |

Варианты заданий по расчёту основных параметров переносных перфораторов.

Таблица 1.2

| № | Тип перфоратора | Aуд, Дж | n, c-1 | M, Н·м | nвр, c-1 | Q, м3/мин | d, мм | Буримая порода |

| ПП36В | 38,33 | 1,54 | 2,8 | среднезернистый песчаник | ||||

| ПП36В | 38,33 | 1,54 | 2,8 | мелкозернистый песчаник | ||||

| ПП36В | 38,33 | 1,54 | 2,8 | белый мрамор | ||||

| ПП36В | 38,33 | 1,03 | 2,8 | лейкократовый гранит | ||||

| ПП36В | 38,33 | 1,03 | 2,8 | гранодиорит | ||||

| ПП36В | 38,33 | 1,03 | 2,8 | серицитизированный диабаз | ||||

| ПП50В1 | 1,54 | 3,4 | среднезернистый песчаник | |||||

| ПП50В1 | 1,54 | 3,4 | мелкозернистый песчаник | |||||

| ПП50В1 | 1,54 | 3,4 | белый мрамор | |||||

| ПП50В1 | 1,03 | 3,4 | лейкократовый гранит | |||||

| ПП50В1 | 1,03 | 3,4 | гранодиорит | |||||

| ПП50В1 | 1,03 | 3,4 | серицитизированный диабаз | |||||

| ПП54В1 | 55,5 | 39,16 | 29,43 | 1,54 | 4,1 | лейкократовый гранит | ||

| ПП54В1 | 55,5 | 39,16 | 29,43 | 1,54 | 4,1 | гранодиорит | ||

| ПП54В1 | 55,5 | 39,16 | 29,43 | 1,54 | 4,1 | серицитизированный диабаз | ||

| ПП54В1 | 55,5 | 39,16 | 29,43 | 1,03 | 4,1 | окварцованный светло-зеленый диабаз | ||

| ПП54В1 | 55,5 | 39,16 | 29,43 | 1,03 | 4,1 | кристаллический сидерит | ||

| ПП54В1 | 55,5 | 39,16 | 29,43 | 1,03 | 4,1 | кварцит с вкрапленностью сульфидов | ||

| ПП63В | 63,74 | 26,93 | 1,54 | 3,85 | гранодиорит | |||

| ПП63В | 63,74 | 26,93 | 1,54 | 3,85 | серицитизированный диабаз | |||

| ПП63В | 63,74 | 26,93 | 1,54 | 3,85 | окварцованный светло-зеленый диабаз | |||

| ПП63В | 63,74 | 26,93 | 1,03 | 3,85 | кристаллический сидерит | |||

| ПП63В | 63,74 | 26,93 | 1,03 | 3,85 | кварцит с вкрапленностью сульфидов | |||

| ПП63В | 63,74 | 26,93 | 1,03 | 3,85 | бакальский кварцит | |||

| ПР30К | 1,54 | гранодиорит | ||||||

| ПР30К | 1,54 | серицитизированный диабаз | ||||||

| ПР30К | 1,54 | окварцованный светло-зеленый диабаз | ||||||

| ПР30К | 1,03 | кристаллический сидерит | ||||||

| ПР30К | 1,03 | кварцит с вкрапленностью сульфидов | ||||||

| ПР30К | 1,03 | бакальский кварцит |

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ РУЧНЫХ И КОЛОНКОВЫХ СВЁРЛ

Общие положения

Ручные сверла предназначены для бурения шпуров диаметром 36¸45 мм и длиной до 3 м по углю и некрепким горным породам с коэффициентом крепости по шкале проф. М. М. Протодьяконова f ≤ 4 [6].

|

|

|

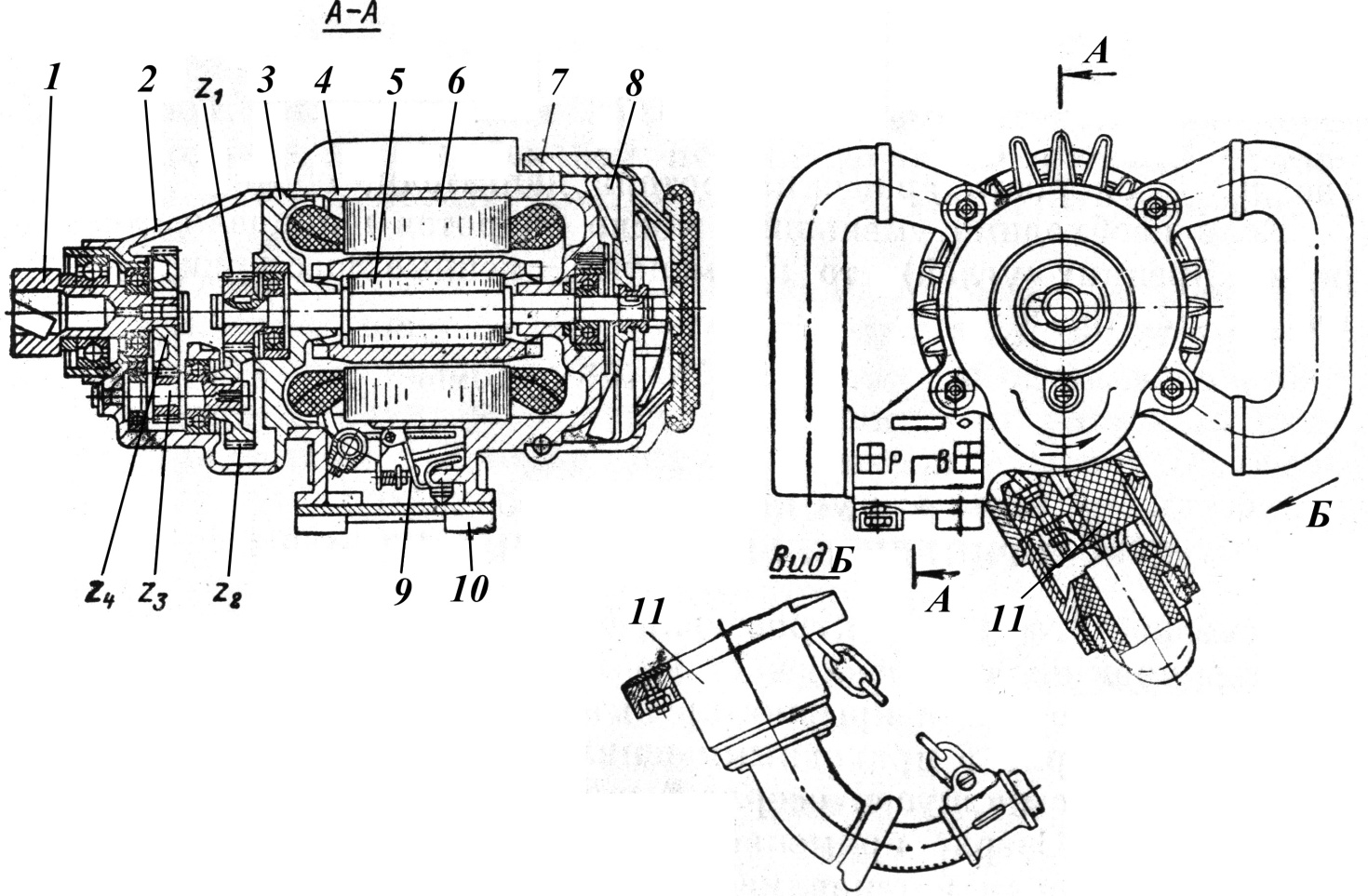

РУЧНОЕ ЭЛЕКТРОСВЕРЛО СЭР-19М [6]. Электросверло СЭР-19М (рис. 2.1) состоит из асинхронного электродвигателя со статором 6 и ротором 5,которые расположены в литом алюминиевом корпусе 4, промежуточного щитка 3, обеспечивающего взрывобезопасность корпуса, передней крышки с двухступенчатым редуктором 2, шпинделя 1, камеры с выключателем 9 и крышкой 10, вентилятора 8 и затыльной крышки 7 с окнами для всасывания воздуха.

Рис.2.1. Ручное электросверло СЭР-19М

Сверло также включает в себя устройство для ввода гибкого кабеля 11. Корпус 4 выполнен ребристым для лучшей теплоотдачи. Для этой же цели служит вентилятор 8. Затыльная крышка 7 защищает вентилятор от ударов и попадания в него кусков породы или угля. Вся конструкция горного сверла имеет рудничное взрывобезопасное исполнение (РВ).

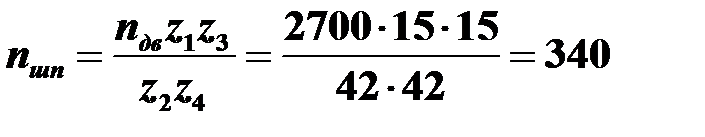

Сверло СЭР-19М имеет двухступенчатый редуктор. От электродвигателя, на вал которого с помощью шпонки насажена цилиндрическая шестерня z 1,вращение передается через шестерни z 2, z 3 и z 4 шпинделю 1 с буровым инструментом. Скорость вращения шпинделя:

об/мин,

об/мин,

где nдв – скорость вращения ротора двигателя, об/мин.

Если необходимо уменьшить число оборотов шпинделя (для бурения крепких углей), то применяют сменные шестерни

об/мин.

об/мин.

РУЧНОЕ ЭЛЕКТРОСВЕРЛО С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ ЭРП-18ДМ [6]. Основное отличие электросверла ЭРП-18ДМ (рис.2.2) от обычного с ручной подачей заключается в наличии на передней крышке 1 барабана 2. Передняя крышка крепится к промежуточному щиту 4 и корпусу сверла 5 проходными шпильками. Сочленение промежуточного щита с корпусом сверла выполнено с соблюдением взрывобезопасности. Сверло применяется в комплекте с легкой распорной колонкой, которая устанавливается вблизи забоя. К колонке прикрепляется крюком трос 3,второй конец которого при работе наматывается на барабан 2 электросверла.

Передача вращения от вала электродвигателя к шпинделю III осуществляется через двухступенчатый редуктор посредством двух пар цилиндрических косозубых шестерен z 1 – z 2 и z 3 – z 4. Скорость вращения шпинделя со штангой и резцом равна 315 об/мин.

Рис.2.2. Электросверло с принудительной подачей ЭРП-18ДМ

Отбор мощности для осуществления принудительной подачи, т. е. для приведения барабана 2 во вращение, производится зубчатой парой z 5 – z 6 с последующей передачей на барабан посредством фрикционной муфты Ф и червячной пары 6 – 7. На валу червяка 6 размещена фрикционная муфта Ф с гайкой 8 и пружиной 9,с помощью которых устанавливается предельное зажатие дисков для того, чтобы усилие подачи не превышало 300 ± 50 кгс. Вал червяка соединяется фрикционной муфтой с шестерней z6. На валу 10 барабана закреплены с одной стороны червячное колесо 7, а с другой – зубчатая муфта М для включения и выключения барабана (т. е. подачи).

При зажатой фрикционной муфте Ф и включенной зубчатой муфте М барабан вращается и, наматывая на себя трос, подает сверло на забой.

КОЛОНКОВОЕ СВЕРЛО ЭБГП-1 [6]. Для бурения шпуров по породам с коэффициентом крепости до f = 12 применяют сверла с большим осевым усилием на резце (до 15000 Н) и большим вращающим моментом, имеющие электродвигатели мощностью до 5 кВт. Сверла этого типа устанавливают на колонках или манипуляторах погрузочных машин. Колонковые сверла ЭБГП-1 имеют гидравлическую подачу.

Сверло ЭБГП-1 (рис.2.3) состоит из следующих основных частей: электродвигателя 10, гидропривода 8 с двумя силовыми гидроцилиндрами 7, траверсы 4 с полым шпинделем 5, в который вставляется буровая штанга, и редуктора 3. Электродвигатель, редуктор и гидропривод жестко соединены между собой посредством фланцевых соединений.

Рис.2.3. Колонковое электросверло ЭБГП-1

Силовые гидроцилиндры расположены параллельно и закреплены в цапфе 9, которая прикреплена к электродвигателю. Выступающие концы штоков 6 гидроцилиндров соединены с траверсой и вместе с ней перемещаются на величину хода (0,9 м). Шпиндель закреплен в траверсе и перемещается вместе с ней, кроме того, он может свободно в ней вращаться. Подвод воды для пылеподавления производится по шлангу 1. Рукоятка 2 служит для включения электродвигателя и его реверса. Имеются также рукоятка управления усилием и направлением подачи и рукоятка переключения скоростей вращения шпинделя.

Буровой инструмент для электросверл состоит из резцов и витых штанг. Резцы в гнезде штанги крепят с помощью шпильки. Промышленностью выпускается два типа резцов: угольные РУ и породные РП.

Резцы (рис. 2.4) состоят из корпуса 5, хвостовика 6, предназначенного для крепления резца в штанге, идвух перьев 4. Резцы для мягких пород и углей имеют длинные перья, у породных резцов перья укороченные, а корпус имеет массивную форму.

Передняя грань резца 1 обращена в сторону вращения и армируется пластинкой твердого сплава 2. Задняя грань 3 обращена в сторону забоя шпура. Пересечение передней и задней граней образует главную режущую кромку.

Обозначение размеров и углов резцов показано на рис. 2.5.

Изучив различные конструкции свёрл, теперь определим их основные параметры.

В качестве основных режимных параметров при вращательном бурении шпуров принимают осевое усилие Рос, частоту вращения n и интенсивность очистки шпура. При увеличении крепости пород осевое усилие на инструмент должно возрастать, а частота вращения падать, при плохой очистке забоя шпура происходит повышенный расход инструмента и падение скорости бурения.

| Рис.2.5. Основные размеры резцов: D - диаметр резца; d - диаметр рассечки; d 1 - диаметр раствора; b - глубина раствора; l - длина армировки; l Г - длина головки резца; l х - длина хвостовика; L - длина резца; w - угол конусности; j - угол при вершине резца; y - угол рассечки |

| Рис.2.4. Угольный (а) и породный (б) резцы |

Оптимальные режимные параметры рассчитаем по зависимостям [4]:

осевое усилие

Рос ≥ 350 f, Н, (2.1)

где f – коэффициент крепости горной породы;

частота вращения

n = 36 / f; с-1, (2.2)

n = 12 – 0,8 f, с-1. (2.3)

Формулу (2.2) применяют при выборе режимов для слабых углей и пород с

f ≤ 4. Для более крепких пород используется формула (2.3). Формулы справедливы для шпуров диаметром 40–45 мм.

Величина подачи инструмента на один оборот под действием осевого усилия

h = (9 – 0,5 f) · Рос · 10-7 м, (2.4)

где Рос – осевое усилие, Н; f – коэффициент крепости пород.

Механическая скорость бурения, учитывая формулу (2.4), будет выглядеть следующим образом:

υ = h · n = (9 – 0,5 · f) · Рос · n ·10-7 м/с, (2.5)

где n – частота вращения инструмента, с-1.

Мощность на резце

W = 0,7 · 108 · S · υ · f, Вт, (2.6)

где S – площадь сечения шпура, м2 (площадь круглого сечения шпура

S = πd 2/4); d – диаметр шпура, м; υ – скорость бурения шпуров, м/с.

Задание. На основании исходных данных в табл.2.1 определить механическую скорость бурения υ и мощность на резце W электросверла ЭРП18Д-2М. Построить графики зависимостей υ = f (f), υ = f (Рос), W = f (f).

Пример.

Исходные данные: Рос = 3000 Н; d = 0,043 м; n = 5 с-1; f = 3.

Механическая скорость бурения шпура определяется исходя из формулы (2.5)

υ = (9 – 0,5 · 3) · 3000 · 5·10-7 = 0,011 м/с.

Площадь сечения шпура

S = 3,14 · 0,0432/4 = 1,451 · 10-3 м2.

Мощность на резце рассчитаем по формуле (2.6)

W = 0,7 · 108 · 1,451 · 10-3 · 0,011 · 3 = 3352 Вт = 3,4 кВт.

Варианты заданий по расчёту основных параметров электросвёрл.

Таблица 2.1

| № | Тип электросверла | Рос, Н | d, м | n, с-1 | f |

| ЭР14Д-2М | 0,043 | 14,3 | |||

| ЭР14Д-2М | 0,043 | 14,3 | 1,5 | ||

| ЭР14Д-2М | 0,043 | 14,3 | |||

| ЭР14Д-2М | 0,043 | 14,3 | |||

| ЭР14Д-2М | 0,043 | 14,3 | |||

| ЭР14Д-2М | 0,043 | 14,3 | |||

| ЭР18Д-2М | 0,043 | 10,7 | |||

| ЭР18Д-2М | 0,043 | 10,7 | 1,5 | ||

| ЭР18Д-2М | 0,043 | 10,7 | |||

| ЭР18Д-2М | 0,043 | 10,7 | |||

| ЭР18Д-2М | 0,043 | 10,7 | |||

| ЭР18Д-2М | 0,043 | 10,7 | |||

| ЭРП18Д-2М | 0,043 | ||||

| ЭРП18Д-2М | 0,043 | 1,5 | |||

| ЭРП18Д-2М | 0,043 | ||||

| ЭРП18Д-2М | 0,043 | 2,5 | |||

| ЭРП18Д-2М | 0,043 | ||||

| ЭРП18Д-2М | 0,043 | ||||

| СЭР-19М | 0,050 | ||||

| СЭР-19М | 0,050 | 1,5 | |||

| СЭР-19М | 0,050 | 12,5 | |||

| СЭР-19М | 0,050 | 12,5 | 1,5 | ||

| СЭР-19М | 0,050 | ||||

| СЭР-19М | 0,050 | ||||

| ЭБГП-1 | 0,043 | 5,75 | |||

| ЭБГП-1 | 0,043 | 5,75 | |||

| ЭБГП-1 | 0,043 | 5,75 | |||

| ЭБГП-1 | 0,043 | 2,83 | |||

| ЭБГП-1 | 0,043 | 2,83 | |||

| ЭБГП-1 | 2,83 |

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №3

ИЗУЧЕНИЕ КОНСТРУКЦИИ И РАСЧЁТ ПРОИЗВОДИТЕЛЬНОСТИ ПОДЗЕМНЫХ САМОХОДНЫХ БУРИЛЬНЫХ УСТАНОВОК И

БУРОВЫХ СТАНКОВ

Основные положения

Бурильные установки предназначены для бурения шпуров на подземных рудниках, шахтах и при строительстве тоннелей.

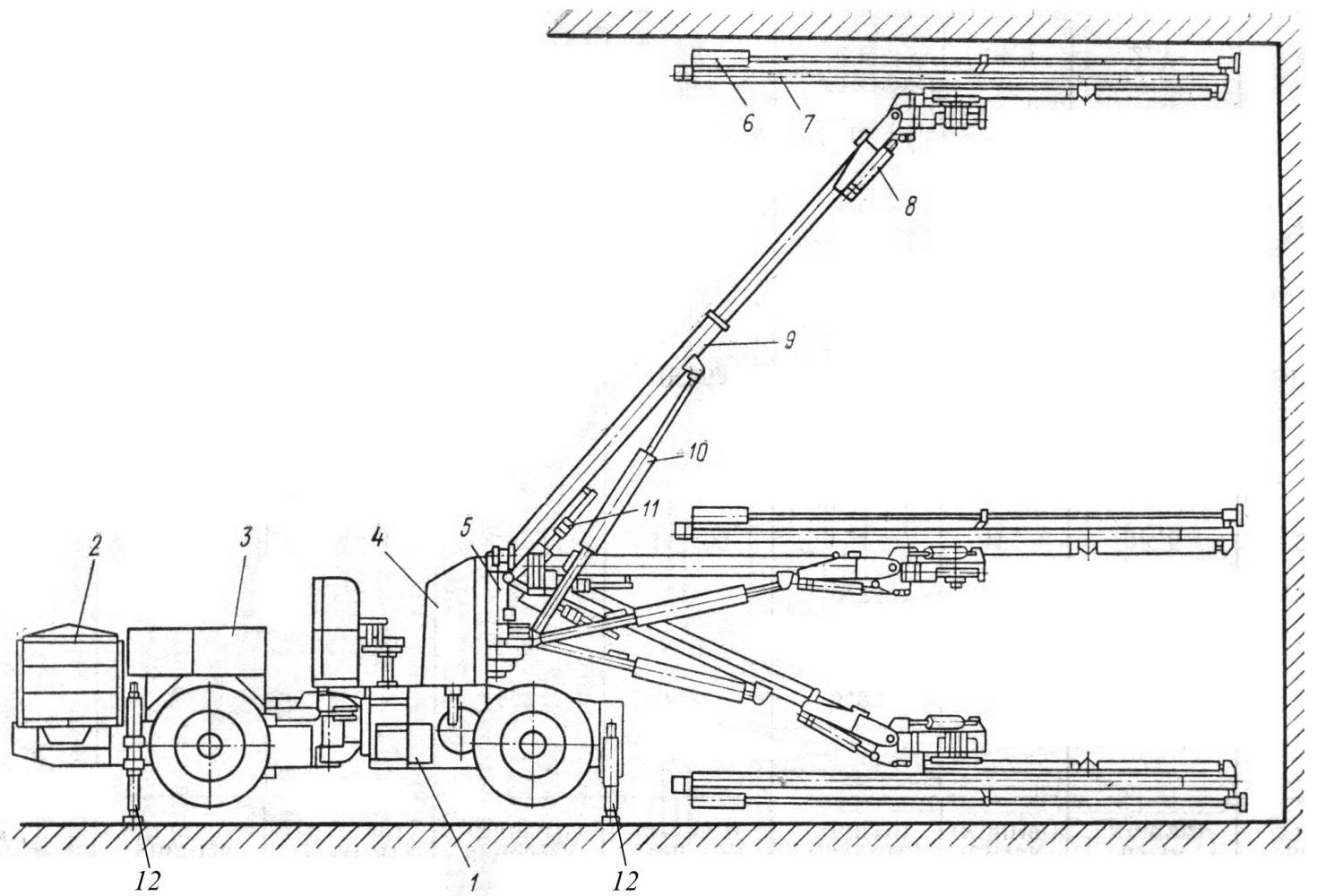

Основными системами бурильных установок (рис.3.1) являются: ходовое оборудование 1, привод перемещения 2, гидропривод 3, пульт управления 4, манипулятор 9, податчик 7, бурильная головка 6.

Манипулятор состоит из основания 5, раздвижной стрелы 9, гидроцилиндра стрелы 10, позиционера 8, механизма параллельности перемещения 11.

Гидропривод предназначен для работы гидроцилиндров опорных домкратов (аутригеров) 12, манипулятора 9, позиционера 8.

Рис.3.1. Самоходная бурильная установка

Установка, показанная на рис.3.1, имеет пневмоколёсный ход. В процессе работы она выставляется на опорные гидродомкраты (аутригеры) 12.

Бурильные установки могут применяться вместе с погрузочно-транспортными машинами на очистных работах и при проведении выработок площадью 6 – 60 м2.

Подземные буровые станки предназначены для бурения скважин диаметром 50 – 85 мм и глубиной до 30 м в породах с f ≤20. На рис.3.2 представлено устройство станка ПБУ-80М.

| Рис.3.2. Самоходный станок ПБУ-80М (БУ80СА): 1 – пульт управления; 2 – бурильная машина; 3 – пневмошинный ход; 4 – гидродомкраты (аутригеры) |

Бурильными головками многих установок и станков являются колонковые перфораторы ПК60 и ПК75 [4] с независимым вращением бура. Они имеют практически сходную между собой конструкцию. Основными системами перфоратора ПК75 (рис.3.3) являются: корпус, ударный механизм, воздухораспределительная система ударного механизма, вращательный механизм, воздухораспределительная система вращательного механизма, промывочная система, механизмы управления.

Корпус включает в себя крышку цилиндра 20, цилиндр 4, переходник, переднюю 12 и заднюю 8 крышки, статор 22.

| Рис.3.3. Схема перфоратора ПК75 |

Ударный механизм состоит из поршня-ударника (бойка) 7, который наносит удар по хвостовику штанги 14.

Воздухораспределительная система ударного механизма включает в себя: воздушный канал 1; клапанную коробку 3 с мотыльковым клапаном 2; камеру и каналы прямого 19 и обратного 17 хода; выхлопное отверстие 6 и глушитель шума 5.

Вращательный механизм состоит из статора 22, ротора 23 с впрессованным в него золотником 11, шпинделя 13, цилиндрических роликов 10, заложенных в пазы статора. Ротор выполнен в виде зубчатого колеса с наружными круговыми зубьями.

Воздухораспределительная система вращательного механизма состоит из входной кольцевой полости 16, в которую нагнетается воздух; кольцевой проточки 9; винтовых каналов золотника 11 с выходными отверстиями в роторе 15 (входные и выходные отверстия смещены друг относительно друга на 90°); рабочей полости между ротором и статором; выходной внутренней полости вращателя, отверстия в передней крышке 12 для выпуска воздуха.

Вращательный механизм выполнен в виде планетарного редуктора. Число зубьев ротора на единицу меньше числа зубьев статора. Полный поворот бура (хвостовика, штанги и инструмента) происходит за число обкатываний ротора по статору, равное количеству зубьев статора. Выходным звеном ротора являются внутренние круговые зубья, входящие в зацепление с внешними круговыми зубьями шпинделя 13. Частота вращения ротора и шпинделя совпадает, несмотря на эксцентричное расположение их осей. Это происходит из-за равного числа зубьев зацепления.

Промывочная система для подачи воды в забой включает в себя штуцер 21; водяную трубку 18, канал хвостовика, штанги инструмента.

Силовой импульс и крутящий момент, создаваемые перфоратором, передаются через бур в инструмент, а затем в породу, вследствие чего происходит рабочий процесс разрушения. Бур бывает цельный и составной. Составной бур состоит из хвостовика, штанг, соединительных муфт и коронки (рис.3.4). Для переносных перфораторов штанга и хвостовик представляют собой одно целое.

Рис.3.4. Составной бур

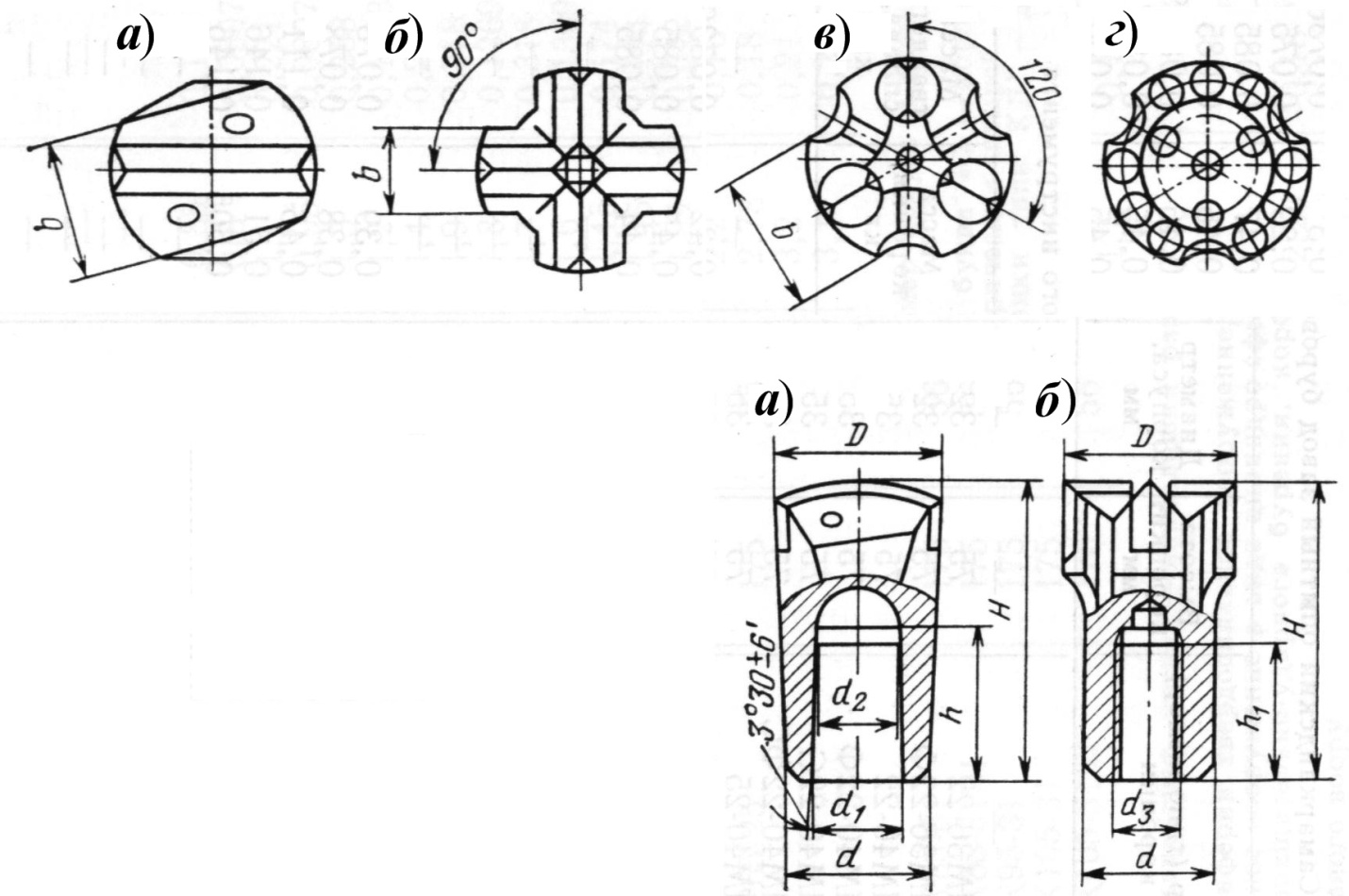

Инструментом перфораторов являются буровые коронки, подразделяющиеся на следующие типы:

долотчатые, армированные призматическими твёрдосплавными пластинками с клиновой породоразрушающей поверхностью КДП (рис.3.5, а), которые целесообразно применять в монолитных породах малой и средней абразивности и любой крепости;

крестовые, армированные призматическими твёрдосплавными пластинками с клиновой породоразрушающей поверхностью ККП (рис.3.5, б), которые применяются в трещиноватых породах средней и высокой крепости, а также в абразивных породах, когда происходит интенсивный износ коронок по диаметру;

трёхперые, армированные цилиндрическими твёрдосплавными вставками (штырями) с клиновой породоразрушающей поверхностью КТШ (рис.3.5, в), имеющие повышенную прочность твердосплавного элемента; их целесообразно применять в крепких породах средней и высокой абразивности;

коронки с цилиндро-сферическим твёрдосплавным вооружением, у которого породоразрушающие поверхности выполнены в виде сферы КНШ (рис.3.5, г); эти коронки имеют преимущество перед другими типами вследствие повышенного ресурса между заточками и, следовательно, меньших потерь времени на смену затупленного инструмента. Однако эти коронки нельзя использовать из-за уменьшения скорости бурения в вязких породах и породах невысокой крепости.

Соединение буровых коронок со штангами бывает конусное и резьбовое (рис.3.6). Конусное соединение применяют при бурении перфораторами с энер гией удара до 120 Дж, т. е. для переносных и телескопных. Угол конусности колеблется от 2°36' до 6° на сторону. В России и странах бывшего СССР применяют угол конусности 3°30'.

Резьбовое соединение применяют для мощных перфораторов. К резьбовым соединениям предъявляют следующие требования: легкое разъединение элементов, наименьшие потери импульса при прохождении через соединение, достаточно высокие прочность и износостойкость.

| Рис.3.5. Формы головок различных типов буровых коронок Рис.3.6. Соединение коронок со штангами: а - конусное; б - резьбовое; D - диаметр коронки; d - диаметр основания; d 1 - диаметр основания конуса; d 2 - диаметр верхней части конуса; d 3 - диаметр резьбы; H - высота коронки; h - высота конуса; h 1 - длина резьбы ¨ |

Теоретическая скорость бурения шпуров ударно-вращательной установкой [4]

, м/ч, (3.1)

, м/ч, (3.1)

где uн – начальная механическая скорость бурения,

, м/мин, (3.2)

, м/мин, (3.2)

где A – энергия удара перфоратора, Дж; n – частота ударов, с-1; d – диаметр

шпура, мм; f – коэффициент крепости пород. В формуле (3.1) a – декремент затухания энергии силового импульса, величина которого зависит от глубины бурения и типа перфоратора (величину a смотри в табл.3.1); L – глубина шпура, м.

Таблица 3.1

| Тип перфоратора | ПП54В | ПК60А | ПК75А | ГП-1 | ГП-3 |

| Декремент затухания a | 0,24 | 0,05 | 0,04 | 0,03 | 0,02 |

Техническая скорость бурения шпуров [4]

, м/ч, (3.3)

, м/ч, (3.3)

где kг – коэффициент готовности,  , (3.4)

, (3.4)

где To – средняя наработка на отказ, ч; Tв – среднее время восстановления отказа, ч. В формуле kо – коэффициент одновременности, kо = 1; 0,8; 0,7 при числе бурильных машин соответственно 1; 2; 3; R – число бурильных машин на установке; uох – скорость обратного хода бурильной головки, м/мин; Tз – время замены резца (коронки), мин; B – стойкость резца (коронки) на одну заточку, м; Tн – время наведения бурильной машины с одного шпура (скважины) на другой, мин; Tзб – время забуривания шпура (скважины), мин; m – число шпуров (скважин) в забое; L – глубина шпура, м.

Эксплуатационная производительность подсчитывается исходя из длительности смены, затрат времени на подготовительно-заключительные операции и простой по организационным причинам [4]:

, м/смену, (3.5)

, м/смену, (3.5)

где Tсм – длительность смены, мин; Tпз – время на подготовительно-заключительные операции, мин; Tоп – время организационных простоев, мин; Tп – время перегона установки, мин.

Для бурильных установок, предназначенных для проведения глубоких скважин небольшого диаметра, техническая скорость бурения определяется по формуле [4]

, м/ч, (3.6)

, м/ч, (3.6)

где tн и tр – время навинчивания и развинчивания одной штанги, мин; l – длина штанги, м. Остальные значения приведены в пояснении к формуле (3.3).

Эксплуатационная скорость бурения для таких бурильных установок рассчитывается по формуле [4]

, м/смену. (3.7)

, м/смену. (3.7)

Задание. На основании данных табл.3.2 рассчитать техническую и эксплуатационную скорость бурения для бурового станка ПБУ-80М с бурильной головкой – перфоратором ПК75А. Построить зависимости Qт = f (f), Qт = f (L) и Qэ = f (L).

Пример.

Исходные данные: A = 176 Дж; n = 37 c-1; d = 40 мм; f = 16; a = 0,04;

L = 20 м; kг = 0,9; R = 1; kо = 1; B = 20 м; tн = 0,5 мин; tр = 1 мин; l = 1,22 м;

Tз = 4 мин; Tн = 5 мин; Tзб = 1 мин; m = 14; Tсм = 360 мин; Tпз = 40 мин;

Tоп = 60 мин; Tп = 30 мин.

Определим начальную скорость бурения скважин ударно-вращательной установкой по формуле (3.2)

0,763 м/мин.

0,763 м/мин.

Теоретическую скорость бурения скважин вычислим по формуле (3.1)

м/ч.

м/ч.

Техническую скорость бурения скважин вычислим по формуле (3.6)

м/ч.

м/ч.

Эксплуатационную скорость бурения скважин вычислим по формуле (3.7)

|

|

|