|

Изучение конструкции и определение производительности погрузочно-транспортных машин

|

|

|

|

Основные положения

По конструкции погрузочно-транспортные машины делят на два типа [1, 3]:

- с совмещенным погрузочно-транспортным ковшом, самостоятельно загружающимся и служащим для транспортирования горной массы к месту разгрузки (тип ПД);

- с ковшовым исполнительным органом для погрузки горной массы в транспортный кузов, расположенный на самой машине (тип ПТ).

Машины типа ПД обеспечивают фронтальную или боковую разгрузку ковша, а типа ПТ – только заднюю разгрузку ковша. Машины имеют пневмошинный ход. Привод машин может быть электрический, дизельный и пневматический. Преимущества погрузочно-транспортных машин: возможность осуществления погрузки, транспортирования и разгрузки одной машиной; возможность использования их на вспомогательных операциях по зачистке почвы, оборудованию дорог, доставке вспомогательных грузов в забой в ковше или кузове.

Рациональная длина транспортирования составляет 250-300 м. Углы наклона выработок, по которым перевозится груз, равны 10°¸15°. Перегон машины может осуществляться по выработкам с углом наклона до 20°.

Минимальные радиусы закругления составляют 8¸10 м. Погрузочно-транспортные машины используют в основном в рудных шахтах на подготовительных и очистных работах.

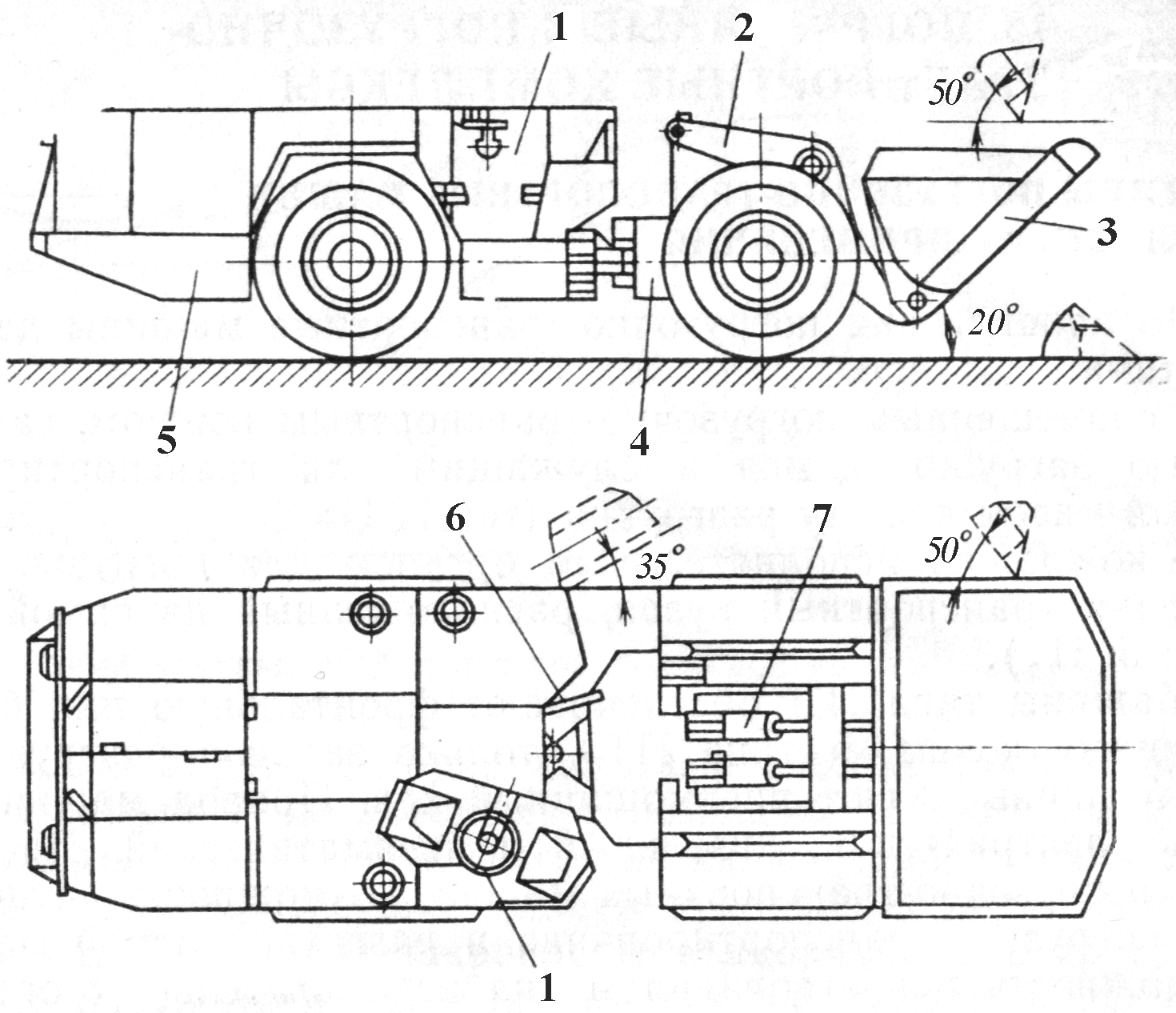

Значительное распространение получила машина типа ПД с шарнирно-сочлененной рамой (рис.5.1). На полураме 4 расположен погрузочный орган, состоящий из ковша 3, стрелы 2, силовых гидроцилиндров 7 (два для подъема стрелы, два для поворота ковша). На задней полураме 5 расположены двигатель, масляный бак, гидронасос, трансмиссия, механизм поворота машины 6 и кабина 1.

Рис.5.1. Погрузочно-транспортная машина типа ПД

|

|

|

Если в машине применяется дизельный двигатель, то он дополняется специальным очистительным устройством для выхлопных газов.

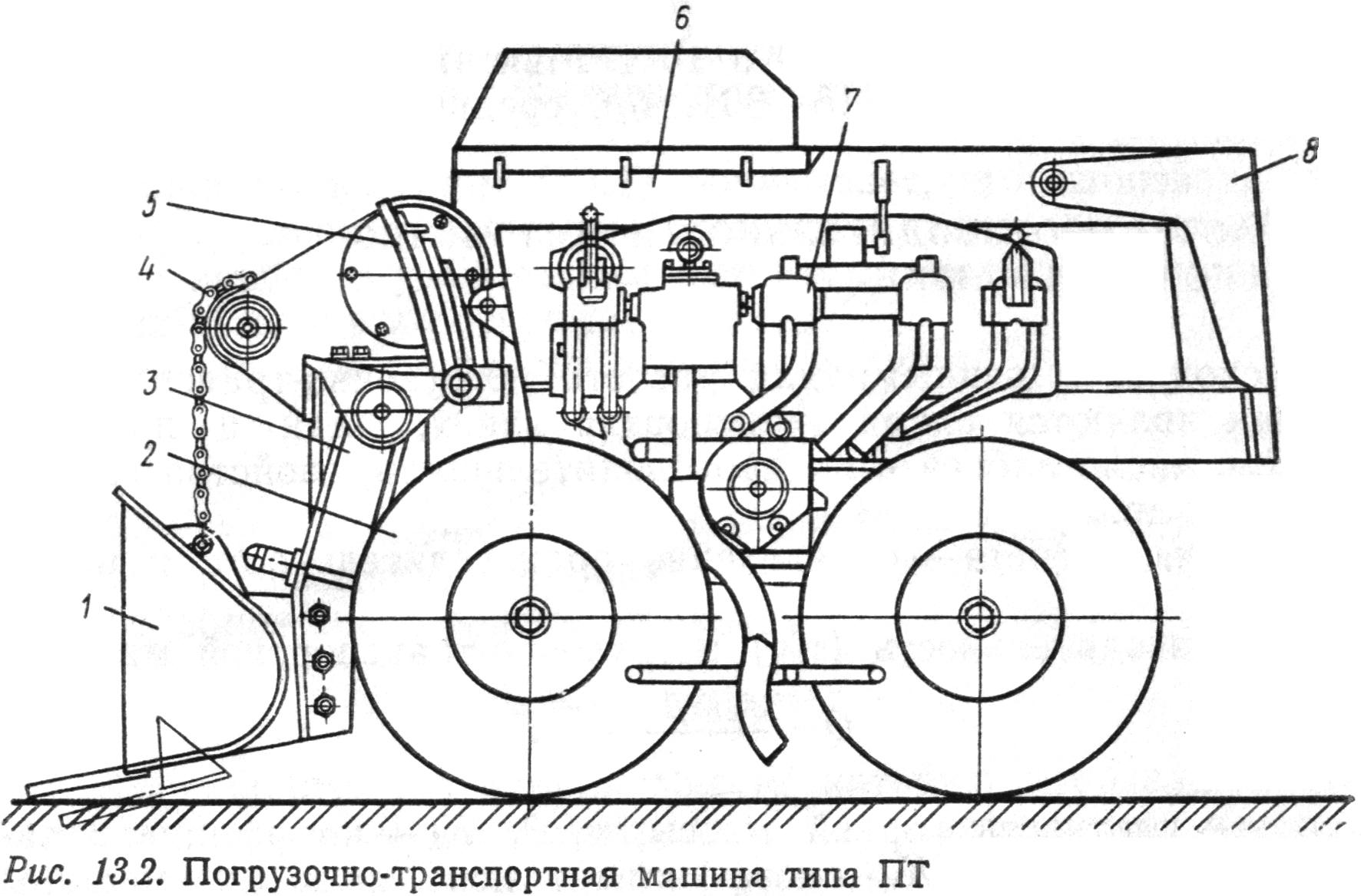

Погрузочно-транспортные машины типа ПТ (рис.5.2) состоят из ковшового погрузочного органа 1 с нижним черпанием, рамы, установленной на пневмоходу 2, кузова 6 и системы управления 7. Ковш закреплен на шарнирной рукоятке 3 и поднимается с помощью цепи 4, наматываемой на барабан лебедки. Рессоры 5 служат для амортизации ударов рукоятки 3 при разгрузке ковша в кузов 6. Кузов разгружается при опрокидывании назад, при этом откидывается задний борт 8, освобождая груз для высыпания.

Все колеса машины являются ведущими, что обеспечивает высокую проходимость, большую напорную силу при внедрении ковша в отвал горной массы. Машина имеет большую маневренность, поскольку каждая пара колес поворачивается в разные стороны независимо. В настоящее время промышленность выпускает погрузочно-транспортные машины типа ПД с грузоподъемностью ковша 2, 3, 5, 8 и 12 т и типа ПТ с грузоподъемностью кузова 2, 5, 4, 6, 10 и 16 т. Максимальная скорость передвижения машины – 18¸30 км/ч, средняя – 7¸12 км/ч.

Рис.5.2. Погрузочно-транспортная машина типа ПТ

Эксплуатационная производительность погрузочно-транспортной машины [1]

, т/ч, (5.1)

, т/ч, (5.1)

где g – плотность горной массы, т/м3; KЗ – коэффициент заполнения емкости; K и – коэффициент использования машины во времени; V – вместимость грузонесущего органа (кузова или ковша), м3; Tц – время цикла по перемещению груза, с.

Время цикла

Tц = tn + tдв + tраз, с, (5.2)

где tn – время загрузки грузонесущей емкости, с; tдв – время движения машины от забоя до пункта разгрузки и обратно, с; tраз – время разгрузки машины, с.

Значение tn определяется равенством

tn = Kвр × nц × tц × kм / KЗ, (5.3)

где Kвр – коэффициент, учитывающий время, затрачиваемое на разборку негабарита в забое (Kвр = 1,15¸1,2); nц – число циклов черпания ковшом (для машины типа ПД nц = 1); tц – время цикла черпания погрузочным ковшом, с (для машин типа ПД tц = 50 с); kм – коэффициент, учитывающий время, затрачиваемое на маневры машины в забое (kм =1,3); KЗ = 0,75¸0,9 – коэффициент заполнения ковша.

|

|

|

Время движения машины

tдв = 3600 × Lдв × Kдв ×  , с, (5.4)

, с, (5.4)

где Lдв – длина транспортирования, км; υгр, υnop – скорость движения соответственно груженой и порожней машины, км/ч; Kдв = 1,25¸1,3 – коэффициент, учитывающий неравномерность движения машины.

Время разгрузки машины принимается tраз = 30¸40 с.

Если грузонесущая способность одинаковая, то производительность машины с грузонесущим ковшом оказывается значительно больше по сравнению с машиной с грузонесущим кузовом.

Анализ зависимости (5.1) показывает, что производительность погрузочно-транспортной машины падает по гиперболическому закону с увеличением дальности транспортирования L, времени загрузки и разгрузки машины.

Возможное число рейсов машины за смену

, (5.5)

, (5.5)

где tсм – время смены, мин; tпз = 40¸50 – продолжительность подготовительно-заключительных операций, мин.

Потребное число рейсов в смену

, (5.6)

, (5.6)

где Aсм – количество горной массы, которую необходимо вывезти в течение смены из забоев, т; Kн – коэффициент часовой неравномерности работы машины.

Потребное число машин

zин = Kр ×  , (5.7)

, (5.7)

где Kр = 1,25¸1,5 – инвентарный коэффициент, учитывающий нахождение

машины в ремонте (меньшие значения принимают при двухсменной работе, большие – при трехсменной).

Задание. На основании данных табл.5.1 определить эксплуатационную производительность Q погрузочно-транспортной машины (ПТМ), потребное число машин zин. Построить график зависимости Q = f (Lдв).

Пример.

Исходные данные:

тип ПТМ – ПД; g = 5,1 т/м3; KЗ = 0,8; Kи = 0,8; V = 2,5 м3; Kвр = 1,2; nц = 1; tц = 50 с.; kм = 1,3; Lдв = 0,25 км; Kдв = 1,3; υгр = 12 км/ч; υпор = 25 км/ч; tраз = 30 с.; tсм = 360 мин.; tпз = 40 мин; Aсм = 1200 т.; Kн = 0,9; Kр = 1,5.

Для определения производительности Q по формуле (5.1) необходимо вначале определить время цикла по формуле (5.2). При этом необходимо определить в формуле (5.2) слагаемые.

Значение tn определяется из выражения (5.3)

tn = 1,2 × 1 × 50 × 1,3 / 0,8 = 97,5 с.

Время движения машины определим по формуле (5.4)

|

|

|

tдв = 3600 × 0,25 × 1,3 ×  = 144,3 с.

= 144,3 с.

Время цикла на основании формулы (5.2)

Tц = 97,5 + 144,3 + 30 = 271,8» 272 с.

Эксплуатационная производительность погрузочно-транспортной машины согласно формуле (5.1)

т/ч.

т/ч.

Возможное число рейсов машины за смену исходя из формулы (5.5)

» 70.

» 70.

Потребное число рейсов в смену согласно формуле (5.6)

= 105,88» 106.

= 105,88» 106.

Потребное число машин согласно формуле (5.7)

zин = 1,5 ×  = 2,25.

= 2,25.

Округляем zин до 3.

Варианты заданий по расчёту производительности и потребного числа погрузочно-транспортных машин (ПТМ).

Таблица 5.1

| № | Тип ПТМ | V, м3 | g, т/м3 | KЗ | Kи | Kвр | nц | tц, с | kм | Lдв, км | Kдв | υгр, км/ч | υпор, км/ч | tраз, с | tсм, мин | tпз, мин | Aсм, т | Kн | Kр |

| ПД | 4,9 | 0,75 | 0,6 | 1,15 | 1,3 | 0,15 | 1,25 | 0,8 | 1,25 | ||||||||||

| ПД | 1,5 | 4,9 | 0,75 | 0,6 | 1,15 | 1,3 | 0,15 | 1,30 | 0,8 | 1,30 | |||||||||

| ПД | 2,5 | 4,9 | 0,75 | 0,6 | 1,15 | 1,3 | 0,15 | 1,25 | 0,8 | 1,45 | |||||||||

| ПД | 4,9 | 0,75 | 0,6 | 1,15 | 1,3 | 0,15 | 1,30 | 0,9 | 1,50 | ||||||||||

| ПД | 4,9 | 0,75 | 0,6 | 1,15 | 1,3 | 0,15 | 1,25 | 0,9 | 1,25 | ||||||||||

| ПТ | 5,3 | 0,75 | 0,6 | 1,15 | 1,3 | 0,15 | 1,30 | 0,8 | 1,30 | ||||||||||

| ПТ | 5,3 | 0,75 | 0,6 | 1,15 | 1,3 | 0,15 | 1,25 | 0,8 | 1,45 | ||||||||||

| ПТ | 2,5 | 5,3 | 0,75 | 0,6 | 1,15 | 1,3 | 0,15 | 1,30 | 0,8 | 1,50 | |||||||||

| ПТ | 5,3 | 0,75 | 0,6 | 1,15 | 1,3 | 0,15 | 1,25 | 0,8 | 1,25 | ||||||||||

| ПТ | 5,3 | 0,75 | 0,6 | 1,15 | 1,3 | 0,15 | 1,30 | 0,9 | 1,30 | ||||||||||

| ПТ | 5,3 | 0,75 | 0,6 | 1,15 | 1,3 | 0,15 | 1,25 | 0,9 | 1,45 | ||||||||||

| ПД | 4,1 | 0,85 | 0,7 | 1,20 | 1,3 | 0,20 | 1,30 | 0,8 | 1,50 | ||||||||||

| ПД | 1,5 | 4,1 | 0,85 | 0,7 | 1,20 | 1,3 | 0,20 | 1,25 | 0,8 | 1,25 | |||||||||

| ПД | 2,5 | 4,1 | 0,85 | 0,7 | 1,20 | 1,3 | 0,20 | 1,30 | 0,8 | 1,30 | |||||||||

| ПД | 4,1 | 0,85 | 0,7 | 1,20 | 1,3 | 0,20 | 1,25 | 0,9 | 1,45 | ||||||||||

| ПД | 4,1 | 0,85 | 0,7 | 1,20 | 1,3 | 0,20 | 1,30 | 0,9 | 1,50 | ||||||||||

| ПТ | 4,3 | 0,85 | 0,7 | 1,20 | 1,3 | 0,20 | 1,25 | 0,8 | 1,25 | ||||||||||

| ПТ | 4,3 | 0,85 | 0,7 | 1,20 | 1,3 | 0,20 | 1,30 | 0,8 | 1,30 | ||||||||||

| ПТ | 2,5 | 4,3 | 0,85 | 0,7 | 1,20 | 1,3 | 0,20 | 1,25 | 0,8 | 1,45 | |||||||||

| ПТ | 4,3 | 0,85 | 0,7 | 1,20 | 1,3 | 0,20 | 1,30 | 0,8 | 1,50 | ||||||||||

| ПТ | 4,3 | 0,85 | 0,7 | 1,20 | 1,3 | 0,20 | 1,25 | 0,9 | 1,25 | ||||||||||

| ПТ | 4,3 | 0,85 | 0,7 | 1,20 | 1,3 | 0,20 | 1,30 | 0,9 | 1,30 | ||||||||||

| ПД | 3,0 | 0,90 | 0,75 | 1,15 | 1,3 | 0,30 | 1,25 | 0,8 | 1,45 | ||||||||||

| ПД | 1,5 | 3,0 | 0,90 | 0,75 | 1,15 | 1,3 | 0,30 | 1,30 | 0,8 | 1,50 | |||||||||

| ПД | 2,5 | 3,0 | 0,90 | 0,75 | 1,15 | 1,3 | 0,30 | 1,25 | 0,8 | 1,25 | |||||||||

| ПД | 3,0 | 0,90 | 0,75 | 1,15 | 1,3 | 0,30 | 1,30 | 0,9 | 1,30 | ||||||||||

| ПД | 3,0 | 0,90 | 0,75 | 1,15 | 1,3 | 0,30 | 1,25 | 0,9 | 1,45 | ||||||||||

| ПТ | 3,5 | 0,90 | 0,75 | 1,15 | 1,3 | 0,30 | 1,30 | 0,8 | 1,50 | ||||||||||

| ПТ | 3,5 | 0,90 | 0,75 | 1,15 | 1,3 | 0,30 | 1,25 | 0,8 | 1,25 | ||||||||||

| ПТ | 2,5 | 3,5 | 0,90 | 0,75 | 1,15 | 1,3 | 0,30 | 1,30 | 0,8 | 1,30 |

|

|

|

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №6

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ

ПАРАМЕТРОВ КОМБАЙНОВ ДЛЯ ВЫЕМКИ КАЛИЙНЫХ И

МАРГАНЦОВЫХ СОЛЕЙ

Основные положения

По типу исполнительного органа комбайны для выемки калийных, каменных и марганцовых солей делятся на пять групп [1, 5]:

1) бурового действия;

2) с бермовым исполнительным органом;

3) с роторным исполнительным органом;

4) избирательного действия;

5) со шнековым исполнительным органом.

К первой группе относятся проходческо-очистные комбайны Урал-10А, Урал-20Р (различные модификации), Урал-10КСА, Урал-20КСА, Урал-61. С их помощью возможно осуществлять выемку в камерах и проводить выработки овально-арочной формы в пластах калийных руд мощностью

2,2-3,7 м при углах падения до ± 12° с сопротивляемостью пород резанию до

Ар = 450 Н/мм и площадью поперечных сечений соответственно 8,3; 9,4; 10,5; 15,5; 17,9 и 20,2 м2. Они состоят из планетарно-дисковых исполнительных органов на параллельных осях вращения. Принципиальная схема исполнительного органа комбайна «Урал-20КСА» приведена на рис.6.1.

Каждый планетарно-дисковый исполнительный орган комбайна «Урал-20КСА», кроме двух дисков 3 с осями вращения 1, параллельными поверхности забоя, имеет по два плоских диска 2 (с осями вращения, перпендикулярными к поверхности забоя), образующих планетарный забурник.

Планетарные исполнительные органы имеют по сравнению с другими более сложную трансмиссию привода. Но благодаря планетарному движению рабочего инструмента возможна обработка больших поверхностей забоя относительно небольшим количеством рабочего инструмента. Это позволяет повысить эффективность разрушения пород забоя за счет передачи на каждый резец большей мощности.

|

|

|

Рис.6.1. Схема исполнительного комбайна «Урал-20КСА»

Для получения выработок арочной и овально-арочной форм поперечного сечения комбайны имеют бермовые органы 4 (рис. 6.1) с боковыми дисковыми фрезами 7 и шнеками 5. Шнеки транспортируют отбитую горную массу к центру комбайна, где расположен скребковый конвейер-перегружатель 6. Для оформления кровли выработки исполнительный орган комбайна «Урал-20КСА» имеет верхний отбойный барабан 9, который с помощью гидроцилиндров может подниматься и опускаться, что обеспечивает необходимый типоразмер выработки. Зона работы исполнительного органа закрыта щитом 8.

Ко второй группе относится машина Урал-60С (рис.6.2), предназначенная для селективной добычи и зачистки почвы горизонтальных и наклонных до ±12° горных выработок шириной не менее 4 м на пластах калийных руд с сопротивляемостью резанию до Ар = 450 Н/мм. Она состоит из бермового исполнительного органа с зубками 1, кабины 2, привода (электрического и гидравлического) 3, скребкового перегружателя 4, гусеничной ходовой тележки.

Рис.6.2. Машина для послойной выемки калийных солей Урал-60С

Третья группа представлена комбайном типа ПК-8 (рис.6.3). Он предназначен для проведения подготовительных выработок и очистных камер при подземной разработке калийных руд с сопротивляемостью резанию 450 Н/мм. Комбайн имеет уравновешенный рабочий орган, что обеспечивается правильным выбором конструктивных и режимных параметров наружного 1 и внутреннего 2 буров, имеющих противоположное вращение.

Рис.6.3. Исполнительный орган комбайна ПК8

Все буры комбайнов несут специальные державки, прикрепляемые к планшайбе бура и оснащенные резцовым инструментом для прорезания концентрических щелей. Межщелевые целики разрушаются скалывателями.Комбайны данного типа разрушают скалыванием до 60% горной массы.

Буроскалывающие исполнительные органы обеспечивают возможность самоуравновешивания, постоянную глубину резания, лучшую сортность и меньшую энергоемкость процесса разрушения полезного ископаемого и получили значительное распространение как в выемочных, так и в проходческих комбайнах.

Комбайн ПК-8 имеет ленточный конвейер для транспортировки отбитой руды и гусеничное ходовое оборудование.

К четвёртой группе принадлежат проходческие комбайны избирательного действия типа 4ПП-2М (рис.6.4), 4ПП-5. Они предназначены для проведения горизонтальных и наклонных (до ±12°) подготовительных горных выработок площадью сечения 9-36 м2 при коэффициенте крепости пород по Протодьяконову f не более 7 и абразивностью до 15мг.

Рис.6.4. Комбайн проходческий 4ПП-2М

Комбайн 4ПП-2СМ состоит из стреловидного исполнительного органа 1 с телескопически выдвигающейся на 630 мм стрелой и резцовой коронкой на конце с резцами РКС-2, погрузочного устройства 2 в виде наклонного подъемно-поворотного стола питателя с нагребающими лапами и скребковым конвейером 4, корпуса с опорно-поворотной турелью 6, гусеничных тележек 3,гидросистемы 5,опорных аутригеров 8,системы пылегашения 7, ленточного перегружателя 11, электрооборудования, пульта управления, мостового перегружателя.

Пятая группа представлена очистным комбайном со шнековым исполнительным органом типа КДР-6 (рис.6.5). Комбайн предназначен для ведения очистной выемки марганцевых руд крепостью по Протодьяконову до 6 в выработках с углом наклона к горизонтали +10°. Он состоит из шнекового исполнительного органа 1, качалки 2 со встроенным ленточным перегружателем 2 и 4, электро- и гидропривода 3, гусеничной ходовой тележки.

Рис.6.5. Комбайн КДР-6

Для проходческих и очистных комбайнов различают теоретическую, техническую и эксплуатационную производительность. Теоретическая производительность Q (м3/мин) проходческо-очистных комбайнов бурового, роторного, бермового и шнекового типов, работающих по калийным и марганцовым солям,

Q = S в × υ y × g, т/мин, (6.1)

где υ y– скорость перемещения исполнительного органа комбайна в направлении перемещения забоя выработки, м/мин, g – плотность полезного ископаемого,

g = 1,8 ¸ 2,4 т/м3, S в – площадь сечения вчерне проводимой выработки или вынимаемого слоя, м2.

Для комбайна бурового типа поперечное сечение выработки имеет сложный контур. Площадь этого контура, как правило, указывается в технической характеристике.

Для комбайнов роторного типа площадь сечения

S в = p× D р2 × K р /4,

где D р – диаметр роторного исполнительного органа, м, K р – коэффициент увеличения площади сечения при работе комбайна с бермовыми фрезами

K р = 1,137. Таким образом, производительность

Q =  , т/мин. (6.2)

, т/мин. (6.2)

Для комбайнов бермового и шнекового типов

S в = B з × t сл,

где B з – ширина захвата исполнительного органа, м; t сл – толщина снимаемого слоя породы, м. Максимальная толщина слоя t сл = D ио, где D ио – диаметр исполнительного органа, м. Таким образом,

Q = B з × t сл × υ y × g, т/мин. (6.3)

Теоретическая производительность по разрушению забоя проходческим комбайном избирательного действия

Q = Vк · Fк × g, т/мин, (6.4)

где Vк – скорость перемещения коронки, м/мин; Fк – проекция площади контакта коронки с забоем на плоскость, перпендикулярную вектору скорости ее перемещения, м2.

Проекция площади контакта коронки может приниматься по фактическим параметрам исходя из выражения

Fк = Bз ·(D min + D max)· kи / 2, м2, (6.5)

где Bз – ширина захвата коронки, м; D min, D max – соответственно минимальный и максимальный диаметр коронки, м; kи – коэффициент использования коронки (kи = 0,5÷1,1).

Эксплуатационную производительность проходческого комбайна любого типа определим из выражения

, т/ч, (6.6)

, т/ч, (6.6)

где T – время работы комбайна (машинное) в течение одной смены, ч; Тво – время несовмещенных вспомогательных операций, выполняемых в течение одной смены, ч; Тэо – время простоев по эксплуатационно-организационным причинам в течение одной смены, принимается по статистическим данным, ч. Все данные должны быть усреднёнными.

Эксплуатационную производительность комбайна при проходке целесообразно представлять в темпах проходки (м/ч, м/см)

, м/ч. (6.7)

, м/ч. (6.7)

Эксплуатационная сменная производительность для всех типов комбайнов определится из выражения

Qэ.см = Qэ · (Тсм – Тт01 – Трп), т/см, (6.8)

где Тсм – продолжительность смены, ч; Тm01 – время ежесменного технического обслуживания комплекса, Тm01 = 0,5 ч; Трп – время регламентированного перерыва, Трп = 0,33 ч.

В данной методике расчёта должно выполняться условие

T + Тво + Тэо + Тт01 – Трп = Тсм.

Эксплуатационная сменная проходка определится из выражения

Пэ.см = Пэ · (Тсм – Тт01 – Трп), т/см. (6.9)

Задание. На основании данных табл.6.1 – 6.2 определить эксплуатационную производительность Qэ комбайнов с различными типами исполнительных органов.

Пример.

Исходные данные:

плотность калийной руды принимаем g = 2,1 т/м3,

плотность марганцовой руды принимаем g = 4,0 т/м3.

Для комбайна роторного типа ПК-8 D р = 3,2 м; Sпр = 9 м2; υ y = 0,2 м/мин;

T = 3,6 ч; Tво = 1,1 ч; Tэо = 0,47 ч; Тсм = 6 ч;

для комбайна избирательного действия 4ПП-2М Vк = 0,6 м/мин; Bз = 0,8 м;

D min = 0,5 м; D max = 0,9 м; kи = 0,9; Sпр = 12 м2; T = 2,6 ч; Tво = 2,05 ч;

Tэо = 0,52 ч; Тсм = 6 ч.

Для комбайна ПК-8

Теоретическую производительность комбайна ПК-8 определим по формуле (6.2)

= 3,84 т/мин.

= 3,84 т/мин.

Эксплуатационную производительность комбайна ПК-8 определим по формуле (6.6)

т/ч.

т/ч.

Темпы проходки согласно формуле (6.7)

м/ч.

м/ч.

Сменная производительность исходя из формулы (6.8)

Qэ.см = 160 · (6 – 0,5 – 0,33) = 830 т/см.

Сменная производительность исходя из формулы (6.9)

Пэ.см = 7,47 · (6 – 0,5 – 0,33) = 43,9 м/см.

Для комбайна 4ПП-2М

Теоретическую производительность комбайна 4ПП-2М определим по формуле (6.4), предварительно найдя значение Fк по формуле (6.5)

.

.

Таким образом,

Q =0,6 · 0,504 × 2,1 = 0,635 т/мин.

Эксплуатационную производительность комбайна 4ПП-2М определим по формуле (6.6)

т/ч.

т/ч.

Темпы проходки согласно формуле (6.7)

м/ч.

м/ч.

Сменная производительность исходя из формулы (6.8)

Qэ.см = 19 · (6 – 0,5 – 0,33) = 99 т/см.

Сменная производительность исходя из формулы (6.9)

Пэ.см = 0,76 · (6 – 0,5 – 0,33) = 3,9 м/см.

Варианты заданий по расчёту значений эксплуатационной производительности проходческо-очистных комбайнов.

Таблица 6.1

| № вар. | Комбайн | g, т/м3 | S в, м2 | D р, м | Sпр, м2 | υ y, м/мин | T, ч | Tво, ч | Tэо, ч | Тсм, ч |

| Урал-10А | 1,8 | 8,3 | – | 8,3 | 0,60 | 3,80 | 0,90 | 0,47 | ||

| Урал-10А | 1,8 | 9,4 | – | 9,4 | 0,55 | 3,80 | 0,90 | 0,47 | ||

| Урал-10А | 1,8 | 10,5 | – | 10,5 | 0,50 | 3,80 | 0,90 | 0,47 | ||

| Урал-20Р | 1,8 | 15,5 | – | 15,5 | 0,30 | 3,80 | 0,90 | 0,47 | ||

| Урал-20Р | 1,8 | 20,2 | – | 20,2 | 0,25 | 3,80 | 0,90 | 0,47 | ||

| ПК-8 | 1,8 | – | 3,0 | 0,25 | 3,80 | 0,90 | 0,47 | |||

| ПК-8 | 1,8 | – | 3,2 | 0,23 | 3,80 | 0,90 | 0,47 | |||

| ПК-8 | 1,85 | – | 3,0 | 0,22 | 3,80 | 0,90 | 0,47 | |||

| ПК-8 | 1,85 | – | 3,2 | 0,20 | 3,80 | 0,90 | 0,47 | |||

| ПК-8 | 1,9 | – | 3,0 | 0,20 | 3,80 | 0,90 | 0,47 | |||

| Урал-10А | 2,0 | 8,3 | – | 8,3 | 0,50 | 3,60 | 1,10 | 0,47 | ||

| Урал-10А | 2,0 | 9,4 | – | 9,4 | 0,45 | 3,60 | 1,10 | 0,47 | ||

| Урал-10А | 2,0 | 10,5 | – | 10,5 | 0,40 | 3,60 | 1,10 | 0,47 | ||

| Урал-20Р | 2,0 | 15,5 | – | 15,5 | 0,25 | 3,60 | 1,10 | 0,47 | ||

| Урал-20Р | 2,0 | 20,2 | – | 20,2 | 0,20 | 3,60 | 1,10 | 0,47 | ||

| ПК-8 | 2,0 | – | 3,0 | 0,18 | 3,60 | 1,05 | 0,52 | |||

| ПК-8 | 2,0 | – | 3,2 | 0,18 | 3,60 | 1,05 | 0,52 | |||

| ПК-8 | 2,05 | – | 3,0 | 0,16 | 3,60 | 1,05 | 0,52 | |||

| ПК-8 | 2,05 | – | 3,2 | 0,16 | 3,60 | 1,05 | 0,52 | |||

| ПК-8 | 2,15 | – | 3,0 | 0,14 | 3,60 | 1,05 | 0,52 | |||

| Урал-10А | 2,2 | 8,3 | – | 8,3 | 0,40 | 3,40 | 1,25 | 0,52 | ||

| Урал-10А | 2,2 | 9,4 | – | 9,4 | 0,35 | 3,40 | 1,25 | 0,52 | ||

| Урал-10А | 2,2 | 10,5 | – | 10,5 | 0,30 | 3,40 | 1,25 | 0,52 | ||

| Урал-20Р | 2,2 | 15,5 | – | 15,5 | 0,20 | 3,40 | 1,25 | 0,52 | ||

| Урал-20Р | 2,2 | 20,2 | – | 20,2 | 0,15 | 3,40 | 1,25 | 0,52 | ||

| ПК-8 | 2,2 | – | 3,0 | 0,12 | 3,40 | 1,25 | 0,52 | |||

| ПК-8 | 2,2 | – | 3,2 | 0,12 | 3,40 | 1,25 | 0,52 | |||

| ПК-8 | 2,3 | – | 3,0 | 0,10 | 3,40 | 1,25 | 0,52 | |||

| ПК-8 | 2,3 | – | 3,2 | 0,10 | 3,40 | 1,25 | 0,52 | |||

| ПК-8 | 2,4 | – | 3,0 | 0,08 | 3,40 | 1,25 | 0,52 |

Варианты заданий по расчёту значений эксплуатационной производительности комбайнов с исполнительными органами избирательного действия.

Таблица 6.2

| № вар. | Комбайн | g, т/м3 | Vк, м/с | Bз, м | D min, м | D max, м | kи | Sпр, м2 | T, ч | Tво, ч | Tэо, ч | Тсм, ч |

| 4ПП-2М | 2,0 | 0,60 | 0,70 | 0,45 | 0,85 | 0,70 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,0 | 0,65 | 0,75 | 0,50 | 0,90 | 0,75 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,0 | 0,70 | 0,80 | 0,55 | 0,95 | 0,80 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,0 | 0,75 | 0,70 | 0,45 | 0,85 | 0,85 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,0 | 0,80 | 0,75 | 0,50 | 0,90 | 0,90 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,1 | 0,85 | 0,80 | 0,55 | 0,95 | 0,70 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,1 | 0,90 | 0,70 | 0,45 | 0,85 | 0,75 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,1 | 0,95 | 0,75 | 0,50 | 0,90 | 0,80 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,1 | 1,00 | 0,80 | 0,55 | 0,95 | 0,85 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,1 | 1,05 | 0,70 | 0,45 | 0,85 | 0,90 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,2 | 1,10 | 0,75 | 0,50 | 0,90 | 0,70 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,2 | 1,15 | 0,80 | 0,55 | 0,95 | 0,75 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,2 | 1,20 | 0,70 | 0,45 | 0,85 | 0,80 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,2 | 1,25 | 0,75 | 0,50 | 0,90 | 0,85 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-2М | 2,2 | 1,30 | 0,80 | 0,55 | 0,95 | 0,90 | 2,40 | 2,25 | 0,52 | |||

| 4ПП-5 | 2,0 | 1,40 | 0,85 | 0,45 | 0,85 | 0,70 | 2,60 | 2,10 | 0,47 | |||

| 4ПП-5 | 2,0 | 1,45 | 0,90 | 0,50 | 0,90 | 0,75 | 2,60 | 2,10 | 0,47 | |||

| 4ПП-5 | 2,0 | 1,50 | 0,95 | 0,55 | 0,95 | 0,80 | 2,60 | 2,10 | 0,47 | |||

| 4ПП-5 | 2,0 | 1,55 | 0,85 | 0,45 | 0,85 | 0,85 | 2,60 | 2,10 | 0,47 | |||

| 4ПП-5 | 2,0 | 1,60 | 0,90 | 0,50 | 0,90 | 0,90 | 2,60 | 2,10 | 0,47 | |||

| 4ПП-5 | 2,1 | 1,65 | 0,95 | 0,55 | 0,95 | 0,70 | 2,60 | 2,10 | 0,47 | |||

| 4ПП-5 | 2,1 | 1,70 | 0,85 | 0,45 | 0,85 | 0,75 | 2,60 | 2,10 | 0,47 | |||

| 4ПП-5 | 2,1 | 1,75 | 0,90 | 0,50 | 0,90 | 0,80 | 2,60 | 2,10 | 0,47 | |||

| 4ПП-5 | 2,1 | 1,80 | 0,95 | 0,55 | 0,95 | 0,85 | 2,60 | 2,10 | 0,47 | |||

| 4ПП-5 | 2,1 | 1,85 | 0,85 | 0,45 | 0,85 | 0,90 | 2,60 | 2,10 | 0,47 | |||

| 4ПП-5 | 2,2 | 1,90 | 0,90 | 0,50 | 0,90 | 0,70 | 2,60 | 2,10 | 0,47 | |||

| 4ПП-5 | 2,2 | 1,95 | 0,95 | 0,55 | 0,95 | 0,75 | 2,60 | |||||

|

|

|