|

Обзор существующих решений по повышению эффективности функционирования системы вентиляции пассажирских вагонов

|

|

|

|

Ни одна из существующих систем вентиляции воздуха в пассажирских вагонах не способна решить такие задачи, как обогащение воздуха кислородом, насыщение полезными ионами, обеззараживание, что обеспечивает комфортное пребывание пассажиров в вагоне, поэтому в данном дипломном проекте будет предложена усовершенствованная перспективная система вентиляции, которая способна решить все вышеперечисленные задачи и создать оптимальные параметры воздуха.

Для реализации поставленной задачи в новую усовершенствованную систему вентиляции воздуха в пассажирских вагонах будут внедрены:

1) мембранный генератор кислорода модели «SA-2500» – для обогащения обедненного воздуха в вагоне требуемым содержанием кислорода (до 30%);

2) биполярный ионизатор воздуха «Янтарь-5К» – для насыщения воздуха в вагоне отрицательными ионами;

3) бактерицидный модуль «Мегалит Аэро 1/1800» - для обеззараживания воздуха в вагоне.

2.4.1 Обогащение воздуха кислородом в пассажирском вагоне

Совокупность процессов, обеспечивающих поступление кислорода и удаление углекислого газа (внешнее дыхание), называется дыханием. Коэффициент дыхания (К) представляет собой отношение объема углекислого газа, выделенного за определенное время при дыхании, к объему кислорода, поглощенного за то же время. У здорового человека К=0,85. Количество диоксида углерода, выделяемого одним человеком в зависимости от вида его производственной деятельности, приведено в таблице 2.2.

Диоксид углерода сам по себе не является вредным, однако по увеличению его концентрации в воздухе (например, свыше 0,2% об.) можно судить о степени его загрязнения продуктами распада белковых веществ.

|

|

|

Таблица 2.2 – Количество диоксида углерода, выделяемого одним человеком

| № п/п | Возраст людей и характер выполняемой работы | Расход

| |

объемный, л/ч

( /ч) /ч)

| массовый, г/ч (кг/ч) | ||

| Взрослые люди при выполнении работы: | |||

| умственной (или в состоянии покоя) | (0,023) | (0,045) | |

| физической: | |||

| легкой | (0,03) | (0,06) | |

| тяжелой | (0,012) | (0,024) | |

| Дети до 12 лет | (0,012) | (0,024) |

Длительными наблюдениями установлено, что для хорошего самочувствия человека, а также успешного проведения многих технологических процессов необходимо, чтобы основные параметры воздуха отвечали заданным величинам. В общем случае к таким параметрам относятся:

1) метеорологические условия (температура, влажность и скорость перемещения воздуха);

2) химический состав воздуха (содержания кислорода, диоксида углерода, вредный для человеческого организма паров и газов и др.);

3) физиологические показания (содержание микробов, микроорганизмов, пыли органического и неорганического происхождения и др.);

4) физические характеристики (электрические заряды, звуковые импульсы и др.).

В настоящее время существуют 3 метода обогащения воздуха кислородом:

1) адсорбционный;

2) мембранный;

3) криогенный.

Абсорбционный метод очистки газов не свободен от определенных недостатков, связанных, прежде всего, с громоздкостью оборудования. Этот метод достаточно капризен в эксплуатации и связан с большими затратами. К недостаткам абсорбционного метода следует отнести также образование твердых осадков, что затрудняет работу оборудования, и коррозионную активность многих жидких сред.

К недостаткам криогенных кислородных установок можно отнести более длительный, по сравнению с адсорбционными и мембранными установками, пусковой период. В силу чего данный метод целесообразно применять для крупных стационарных комплексов большой производительности с длительным периодом непрерывной работы.

|

|

|

Исходя из недостатков адсорбционного и криогенного методов, в качестве решения такой задачи, как обогащение воздуха кислородом, был выбран мембранный метод и предложен мембранный генератор кислорода.

Преимущества мембранного метода:

- автономность;

- быстрый выход на режим;

- простота эксплуатации и обслуживания (не требуется дополнительного персонала);

- высокая надежность эксплуатации (не требуется регенерация мембран; срок службы мембран более 10 лет);

- возможность работы в непрерывном и периодическом режимах;

- низкие энерго- и капитальные затраты на вырабатываемый кислород;

- простота монтажа (осуществляемого слесарем).

В основе работы генератора кислорода лежит принцип разделения газов с помощью специальной полимерной мембраны, на которую подается атмосферный воздух. При высоком давлении мембрана поглощает молекулы газов и выделяет при низком. Молекулы газов проникают в промежутки полимерных цепочек мембраны.

Азот – «медленный газ» имеет меньшую скорость проникания через мембрану, нежели кислород. Параметры прибора подобраны таким образом, что на выходе процентное соотношение концентрации азота к кислороду составляет 69% к 30%, а обогащенный кислородом воздух выходит со скоростью 3 л/мин.

Процесс не требует регенерации мембраны или использования сменных блоков, поэтому устройство долговечно и не требует дополнительного обслуживания при эксплуатации. На рисунке 2.10 показан принцип работы мембранного генератора кислорода.

Рисунок 2.10 – Принцип работы мембранного генератора кислорода

В качестве мембранного генератора кислорода, применяемого в купе пассажирского вагона, был выбран генератор модели SA-2500 компании AIRION, который представлен на рисунке 2.11.

Рисунок 2.11 – Мембранный генератор кислорода модели SA-2500

Технические характеристики мембранного генератора кислорода модели SA-2500 компании AIRION приведены в таблице 2.3.

Таблица 2.3 – Технические характеристики мембранного генератора кислорода модели SA-2500

| Габаритные размеры (высота/ширина/глубина), мм | 360/150/360 |

| Масса устройства, кг | |

| Потребляемая мощность, Вт | |

| Мощность, В/Гц | 220/50 |

| Производительность, л/мин |

Исходя из таблицы 2.2, можно сделать вывод, что выделяемый человеком углекислый газ составляет 23 л/ч в состоянии покоя и 45 л/ч при выполнении тяжелой работы, т.е. 4 человека в купе способны выделить 92 л/ч и 180 л/ч углекислого газа соответственно. Мембранный генератор модели SA-2500 производит 3 л/мин чистого кислорода, т.е. 180 л/ч, что обеспечивает полную компенсацию выдыхаемого пассажирами углекислого газа в купе вагона – это подтверждает, что применение в системе вентиляции пассажирского вагона мембранного генератора кислорода модели SA-2500 является технически обоснованным решением.

|

|

|

2.4.2 Ионизация воздуха в пассажирском вагоне

Ионизация воздуха — процесс превращения нейтральных атомов и молекул воздушной среды в электрически заряженные частицы (ионы). Осуществляется под действием электромагнитного излучения, электрического поля или при высокой температуре, при столкновении частиц с электронами, ионами, атомами. Образование ионов происходит вследствие естественной, технологической и искусственной ионизации воздуха. Атомы (группы атомов) при потере электронов становятся положительно заряженными, при присоединении электронов — отрицательно заряженными. Положительные ионы вредны для здоровья. Они вызывают быстрое утомление, головную боль, учащение пульса и дыхания (из-за недостаточного поступления кислорода в кровь). Легкие отрицательные ионы делают воздух живительным.

Концентрация аэрозольных частиц в помещении не должна превышать 0,1 мг/м3, в противном случае легкие ионы становятся тяжелыми, а также возрастает число заряженных аэрозольных частиц (псевдоаэроионов). Необходимо определять уровень загрязненности воздуха аэрозолями. При скоплении людей легкие ионы быстро исчезают — люди их просто поглощают (ионы попадают в человека через органы дыхания или через кожу). При выдохе человек выбрасывает в окружающее пространство несколько сотен миллионов ядер конденсации в виде пара (частиц воды), что провоцирует образование дополнительного количества тяжелых ионов. Воздух небольшого помещения всегда характеризуется недостатком легких ионов и избытком тяжелых.

|

|

|

В настоящее время наиболее распространены 2 способа ионизации воздуха:

1) униполярный;

2) биполярный.

Главным и наиболее значимым недостатком униполярной ионизации является то, что униполярный ионизатор выделяет ионы одного заряда. При работе этого ионизатора возникает специфический запах – запах озона или горного воздуха. Доказано, что такие ионизаторы опасны для здоровья. Ионы могут оседать не только на стенах или потолках, но и в гортани. Особенно опасно вблизи униполярного ионизатора курение или скопление пыли: все это, оседая в гортани, может даже привести к развитию рака.

Для решения такой задачи, как ионизация воздуха в пассажирских вагонах, решено применить биполярные ионизаторы воздуха. Биполярные ионизаторы воздуха вырабатывают как отрицательные ионы, так и положительные. Их генерация может происходить одновременно, либо попеременно, в зависимости от конструкции.

Преимущества биполярных ионизаторов:

- выделение как положительных, так и отрицательных ионов, что является более безопасным для здоровья, чем ионы одного заряда;

- отсутствие электростатического поля;

- отсутствие осаждения пыли на предметы, стены, потолки;

- соответствие санитарным правилам и нормам (СанПиН).

Принцип действия биполярного ионизатора воздуха представлен на рисунке 2.12.

Рисунок 2.12 – Принцип действия биполярного ионизатора воздуха

В качестве прибора, обеспечивающего ионизацию воздуха в пассажирском вагоне, был выбран биполярный ионизатор воздуха Янтарь-5К (рисунок 2.13), который предназначен для создания и поддержания концентрации легких ионов одновременно положительной и отрицательной полярности в производственных цехах, конференц-залах, спортзалах и других помещениях. Технические характеристики биполярного ионизатора воздуха Янтарь 5К приведены в таблице 2.4.

Рисунок 2.13 – Биполярный ионизатор воздуха Янтарь-5К

Таблица 2.4 – Технические характеристики биполярного ионизатора воздуха Янтарь 5К

| Тип ионизатора | игольчатый |

Объем обслуживаемого помещения,

| до 180 |

| Скорость потока воздуха на расстоянии 1 м, м/с | до 1,5 |

Производительность вентилятора,  /ч /ч

| 200 – 1550 |

| Размер вентилятора, мм | 254  254 254

|

Концентрация озона, мг/

| не более 0,01 (норматив ПДК 0,1) |

| Уровень шума вентилятора, дБ | до 62 (в максимальном режиме) |

| Время непрерывной работы | без ограничений |

| Потребляемая мощность, Вт | не более 25 |

| Масса, кг | не более 6 |

| Габаритные размеры, мм | 280  310 310  160 160

|

| Сеть, В (Гц) | 220 (50) |

Принцип работы и описание прибора:

|

|

|

1) регулируемая скорость потока воздуха с одновременной коррекцией концентрации аэроионов и униполярности (управляется микропроцессором atmega);

2) долговечные иглы, жесткие кольца, благодаря этому ионизатора прост в обслуживании;

3) современный дизайн, подходящий для любого современного офиса, корпуса из массива сосны, возможны из бука, дуба и лиственницы;

4) равномерное распределение аэроионов по помещению обеспечивается качественным высокопроизводительным вентилятором sunon 254х254 мм (до 1550 куб. м. в час);

5) нет опасного влияния на другую электронную технику, использовать ионизатор можно на протяжении того времени, которое вы проводите в помещении;

6) каждый ионизатор настраивается индивидуально (концентрация, униполярность);

7) благодаря новейшей схемотехнике обеспечивается высокая устойчивость именно легких аэроионов, только ионы с высокой подвижностью полезны для здоровья;

8) может служить в качестве нейтрализатора электростатических полей, очищает воздух от пыли и запахов, пыль не загрязняет стены и потолок;

9) реализовано удобное управление пультом ду, с которого можно не только управлять режимами работы ионизатора, но и проводить настройку параметров ионизации;

10) при наличии измерительного блока, активируется функция обратной связи, поддерживающая ионизацию той величины, которую необходимо задать.

Биполярный ионизатор Янтарь-5К устанавливается в 5-15 метрах от рабочих мест и обеспечивает компенсацию аэроионной недостаточности в зоне дыхания человека обоих знаков в соответствии с санитарными правилами и нормами санпин 2.2.4.1294-03 (по нормам должны быть ионы обеих полярностей, как в естественной среде).

Исходя из линейных размеров пассажирского вагона, а именно длины, ширины и высоты, можно округленно посчитать суммарный объем помещений, в которых находятся пассажиры, который составит 170  . Биполярный ионизатор воздуха Янтарь-5К способен обслуживать помещение объемом до 180

. Биполярный ионизатор воздуха Янтарь-5К способен обслуживать помещение объемом до 180  , что позволяет судить о его целесообразности и возможности применения при ионизации воздуха в пассажирском вагоне.

, что позволяет судить о его целесообразности и возможности применения при ионизации воздуха в пассажирском вагоне.

2.4.3 Обеззараживание воздуха в пассажирском вагоне

Человек проводит внутри помещений большую часть жизни (по некоторым данным от 60 до 85 % всего времени), поэтому вопросы обеспечения санитарно-эпидемиологической безопасности играют важную роль в строительстве и реконструкции зданий и помещений. Показатель заболеваемости, обусловленный микробиологическим загрязнением воздушной среды помещений, на сегодняшний момент остается на высоком уровне. Большинство патогенных микроорганизмов передается воздушно-капельным путем. Особенно остро эта проблема стоит в местах большого скопления людей – промышленных и общественных зданиях. Одной из наиболее перспективных технологий обеспечения безопасности воздушной среды по микробиологическим показателям с целью снижения рисков распространения инфекций, принятых в мировой и отечественной практике, является обеззараживание воздуха при помощи ультрафиолетового излучения. В общественных зданиях следует предусматривать системы отопления, вентиляции и кондиционирования, обеспечивающие температуру, влажность, очистку и обеззараживание воздуха, соответствующие требованиям технологической части (п. 4.17 СП 118.13330.2012 «Общественные здания и сооружения. Актуализированная редакция СНиП 31-06–2009»).

Температура и влажность воздуха в помещении являются важнейшими параметрами, определяющими качество микроклимата внутри помещения, для поддержания которых необходима кратность воздухообмена в воздухообрабатывающих агрегатах не менее 5 в час. Это обеспечивает равномерность температуры и влажности в помещении и не допускает большой разницы температуры обработанного приточного воздуха и необходимой температуры в рабочей зоне (разница не должна превышать 2–4 0С). Скорость воздуха в зоне, где находятся люди, рекомендуется поддерживать в пределах 0,13–0,25 м/с.

Подход к решению такой задачи сводится к нахождению оптимального количества наружного воздуха в общем расходе воздуха систем. Для поддержания температуры, влажности и скоростей конвективных потоков вполне можно использовать рециркуляцию, т. е. подавать воздух в обслуживаемое помещение, забирая его в том же помещении. Очевидно, что энергетические затраты на обработку воздуха будут меньше, если параметры обрабатываемого воздуха будут незначительно отличаться от нормативных, а это наиболее вероятно, когда этот воздух поступает в воздухообрабатывающий агрегат из обслуживаемого помещения, в котором и поддерживаются заданные параметры.

Оптимальное решение этой задачи определяет параметры эффективных систем вентиляции и кондиционирования: кратность воздухообмена – не менее 5; количество свежего наружного воздуха – в соответствии с санитарными нормами 20 м3/ч на человека; количество воздуха, задействованного в системе кондиционирования, – не менее 60 м 3/ч на человека (т. е. подмес в рециркуляцию 70 % воздуха из помещения).

Что же касается условий санитарно-эпидемиологической безопасности в общественных зданиях, следует признать, что описанная эффективная система вентиляции и кондиционирования является практически идеальным устройством для распространения инфекционных заболеваний.

Основной источник микробиологического загрязнения воздуха – люди, находящиеся в помещении. В среднем один человек выделяет в окружающий воздух 2 000–6 000 микроорганизмов в час (при разговоре – 800 частиц в минуту, при чихании – до 40000).

Выделяемые микроорганизмы в воздухе находятся в виде аэрозоля – коллоидной системы, состоящей из воздуха и мельчайших капель жидкости с заключенными в них микроорганизмами.

Большая часть выделяемых человеком аэрозолей (капельная, или крупноядерная фаза) состоит из частиц диаметром около 0,1 мм и более. Такие частицы оседают довольно быстро: длительность пребывания в воздухе не превышает минуты.

Мелкоядерная фаза частично выделяется человеком и образуется при высыхании частиц первой фазы. В этой фазе частицы имеют наименьшие размеры, легко перемещаются потоками воздуха, длительное время находятся в нем во взвешенном состоянии. Это наиболее устойчивая фаза, так как диаметр большинства частиц не превышает 0,05 мм, а скорость оседания частиц составляет в среднем 0,013 см/с. Именно она представляет наибольшую эпидемиологическую опасность, и основной задачей предотвращения распространения инфекционных заболеваний является недопущение распространения мелкоядерной фазы на большие расстояния.

Применение систем кондиционирования с рециркуляцией обеспечивает максимально возможные перетоки воздуха внутри помещений, что приводит к быстрому распространению аэрозолей по всему их объему.

Указанное противоречие может быть решено обеззараживанием воздуха в системах кондиционирования промышленных и общественных зданий, применяющих режим рециркуляции.

Технологических требований к эффективности систем обеззараживания в таких помещениях на сегодняшний день нет. Связано это в первую очередь с отсутствием нормативной базы по микробиологической чистоте воздуха в промышленных и общественных зданиях с большим скоплением людей при длительном пребывании. Для определения таких требований следует обратить внимание на опыт применения обеззараживания воздуха в отраслях, где существует нормативная база по микробиологическому качеству воздушной среды.

Внедрение современных систем кондиционирования в пассажирских вагонах потребовало применения режима 70 %-ной рециркуляции с целью достижения температурно-влажностных характеристик и соблюдения мероприятий по энергоэффективности.

Измерение параметров воздушной среды в таких вагонах показало, что уже при 30 %-ной рециркуляции наблюдалась высокая микробиологическая загрязненность. В связи с необходимостью соблюдения отраслевых норм принято решение об обязательном обеззараживании воздуха в системах рециркуляции пассажирских вагонов. Практическая реализация такого решения выдвинула жесткие требования к методу и установкам обеззараживания: помимо бактерицидной эффективности применяемые системы должны обладать высокой степенью встраиваемости в систему кондиционирования (т. е. обладать низкими потерями напора, малым энергопотреблением и габаритами и т. д.), простотой в эксплуатации, высокой экологичностью (в частности, не приводить к изменениям физико-химического состава воздуха). При разработке системы было необходимо учитывать фактор непостоянной (сезонной) работы.

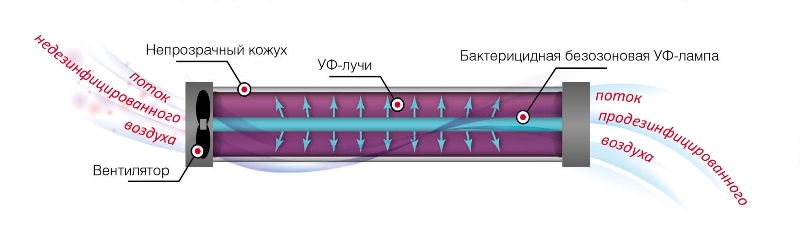

Наиболее полно удовлетворяет поставленным требованиям метод ультрафиолетового (УФ) обеззараживания. Принцип работы УФ-лампы показан рисунке 2.14.

Рисунок 2.14 – Принцип работы УФ-лампы

Был разработан модуль обеззараживания на основе нового поколения УФ-источников – амальгамных ламп высокой интенсивности. Расчет мощности модуля производился на основании требований Руководства Р 3.5.1904–04 «Использование ультрафиолетового бактерицидного излучения для обеззараживания воздуха в помещениях».

Эффективность системы вентиляции, кондиционирования и очистки воздуха с транспортным модулем УФ-обеззараживания проверялась натурными испытаниями в пассажирском вагоне в условиях эксплуатации. Полученные данные подтвердили высокую эффективность системы очистки и обеззараживания воздуха в вагоне при включенном модуле УФ-обеззараживания. Рециркулирующий воздух, проходящий через систему, освобождался более чем на 98 % от общей гемолитической микрофлоры, что обеспечило четырехкратное снижение ее содержания в воздухе вагона и гарантированное соблюдение отраслевых нормативов.

По результатам испытаний было принято решение об эффективности и целесообразности обеззараживания каналов рециркуляции пассажирских вагонов УФ-установками. Если вернуться к системам вентиляции, кондиционирования и воздушного отопления общественных зданий, то очевидное требование к необходимости обеззараживания воздуха на сегодняшний день сталкивается с теми же задачами: высокая бактерицидная эффективность, встраиваемость в систему кондиционирования и т. д.

Правильный подбор УФ-оборудования обеспечивает эффективное обеззараживание воздуха не только от бактерий, но и от вирусов.

Выпускаемые различными производителями ультрафиолетовые лампы низкого давления на основе разряда в инертных газах и парах ртути, благодаря высокоэффективному преобразованию электрической энергии в бактерицидное излучение (30 % и более) и большому ресурсу (1 год и более), позволяют обеспечить значительное, по сравнению с фильтрацией, снижение стоимости обеззараживание воздуха. Однако есть и негативные моменты:

- наличие в таких лампах жидкой ртути приводит в случае их механического повреждения к необходимости мероприятий по демеркуризации, что очевидно недопустимо в системах вентиляции и кондиционирования;

- лампы низкого давления на основе разряда в инертных газах и парах ртути имеют относительно малую мощность. Бактерицидный поток лучших ламп Фбк не превышает 30 Вт (при потребляемой мощности до 100 Вт). В результате для обеззараживания больших потоков воздуха бактерицидный облучатель должен содержать большое их количество.

Это, в свою очередь, снижает коэффициент использования бактерицидного потока ламп. Лампы, размещенные в облучателе, неизбежно перекрывают друг друга, что не позволяет использовать их бактерицидный поток в полном объеме и значительно ухудшает энергоэффективность систем.

С целью обеспечения приемлемых эксплуатационных характеристик бактерицидных модулей российскими учеными были разработаны источники УФ-излучения нового поколения – амальгамные лампы.

При производстве таких ламп в колбу закладывается не жидкая ртуть, а амальгама – твердый сплав ртути с одним или несколькими металлами. Это обеспечивает экологическую безопасность ламп (в них отсутствует жидкая ртуть), и в случае их механического повреждения нет необходимости мероприятий по демеркуризации помещений.

Другим преимуществом амальгамных ламп является их высокая мощность. В настоящее время серийно выпускаются амальгамные лампы с бактерицидным потоком Ф бк до 150 Вт (потребляемая электрическая мощность – не более 450 Вт), что в 5 раз превышает мощность лучших образцов ртутных ламп.

Для обеззараживания воздуха в системах вентиляции и кондиционирования пассажирских вагонов было решено использовать встраиваемый в вентиляционные короба и каналы бактерицидный модуль, типа «Мегалит Аэро 1/1800», представленный на рисунке 2.15.

Рисунок 2.15 – Бактерицидный модуль Мегалит Аэро 1/1800

Бактерицидный модуль «Мегалит Аэро 1/1800» используется для обеззараживания ультрафиолетовым излучением потоков воздуха в системах вентиляции и кондиционирования. Представляет собой панели из нержавеющей стали, на которых смонтированы бактерицидные амальгамные лампы, защищенные от случайного удара каркасом из нержавеющего прутка, с другой стороны панели смонтирован блок питания, управления и контроля. Монтаж осуществляется в существующий вентиляционный короб (рисунок 2.16). В коробе вырезается технологическое окно и в него монтируется бактерицидная ячейка.

Рисунок 2.16 – Схема монтажа бактерицидного модуля «Мегалит Аэро 1/1800»

Технические характеристики бактерицидного модуля «Мегалит Аэро 1/1800» приведены в таблице 2.5.

Таблица 2.5 - Технические характеристики бактерицидного модуля «Мегалит Аэро 1/1800»

| Производительность, м3/ч | |

| Мощность бактерицидного излучения, Вт | |

| Количество ламп | |

| Потребляемая мощность, Вт | |

| Рекомендуемые сечения вент. каналов, мм | 400х200, 500х250 |

| Бактерицидная эффективность, % | 99,9 |

Исходя из технических характеристик модуля «Мегалит Аэро 1/1800» можно сделать вывод, что высока перспективность и целесообразность его применения при обеззараживании воздуха в пассажирском вагоне, т.к. производительности составляет 1800 м3/ч (30  , а объем помещения вагона, где пребывают пассажиры – 170

, а объем помещения вагона, где пребывают пассажиры – 170  , т.е. чистый обеззараженный воздух после включения модуля поступит в помещение вагона менее чем через 6 минут.

, т.е. чистый обеззараженный воздух после включения модуля поступит в помещение вагона менее чем через 6 минут.

2.4.4 Очистка воздуха от пыли в пассажирских вагонах

В настоящее время на пассажирском подвижном составе уже широко применяются фильтры для очистки воздуха от пыли и других элементов с материалом ФП (тканью И.В. Петрянова). Фильтры Петрянова предназначены для сверхтонкой очистки воздуха и газов от радиоактивных, токсичных, бактериальных и других высокодисперсных аэрозолей. Такие фильтры обеспечивают практически полную стерильность очищенного воздуха. Материал ФП представляет собой слой ультратонких волокон, нанесенных на перхлорвиниловую основу. При прохождении воздуха материал фильтра приобретает электрический заряд, что улучшает его фильтрующие свойства. Фильтры с материалом ФП оформляются в виде набора П-образных рамок, между которыми уложен фильтрующий слой (рисунок 2.17).

Высокоэффективные фильтрующие материалы фильтры Петрянова представляют собой равномерные слои электростатически заряженных ультратонких полимерных волокон, нанесенных на подложку из марли или нетканного материала. Фильтры Петрянова получают методом электроформования, разработанного в НИФХИ им. Л.Я. Карпова академиком И.В. Петряновым и реализованного отечественной промышленностью. Материал состоит из смеси волокон различных диаметров от десятых долей мкм до нескольких мкм с рыхлой структурой волокнистого слоя. Материал химически и термически стоек.

Рисунок 2.17 – Конструкция фильтра с фильтрующим материалом ФП:

1 – короб; 2 – винипластовая пленка; 3 – материал ФП

Такой фильтр способен эффективно задерживать загрязнители воздуха размером до 0,34 мкм - пыльца растений, перхоть животных, бактерии, табачный и домашний дым, частично: вирусы.

Технические характеристики фильтра Петрянова:

- марка фильтрующего материала - РФМ-2,0;

- исходный полимер - сополимер стирола;

- средний диаметр волокон, 2 мкм;

- поверхностная плотность, 35 ±5 г/м2;

- эффективность фильтрации по частицам 0,34 мкм, - 99,9%;

- сопротивление потоку воздуха, 23±3 Па.

Благодаря своим свойствам и высокому качеству очистки, фильтры Петрянова практически полностью заменили применяемые ранее масляные фильтры и используются на всех типах современных пассажирских вагонов.

2.5 Принципиальная схема усовершенствованной системы вентиляции воздуха в пассажирском вагоне

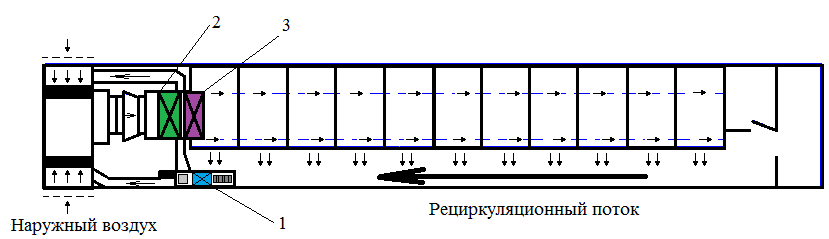

Исходя из рассмотренных решений по повышению эффективности функционирования системы вентиляции, была разработана новая принципиальная схема движения воздуха в усовершенствованной системе вентиляции пассажирского вагона, представленная на рисунке 2.18, которая включает в себя:

1) мембранный генератор кислорода модели «SA-2500» компании AIRION;

2) бактерицидный модуль «Мегалит Аэро 1/1800»;

3) биполярный ионизатор воздуха «Янтарь-5К».

Рисунок 2.18 - Принципиальная схема усовершенствованной системы вентиляции воздуха в пассажирском вагоне:

1 – мембранный генератор кислорода; 2 – бактерицидный модуль; 3 – биполярный ионизатор воздуха

Принцип работы усовершенствованной системы вентиляции воздуха заключается в следующем: наружный воздух поступает в вагон через открытые решетки жалюзи, обрабатывается и охлаждается в моноблочном кондиционере, через конфузор попадает в нагнетательный воздуховод, в котором установлен бактерицидный модуль 2 – происходит обеззараживание воздуха, затем по воздуховоду воздух поступает в биполярный ионизатор 3 – насыщение воздуха отрицательными ионами, после чего очищенный воздух попадает в купе вагона для жизнеобеспечения пассажиров, затем воздух, обедненный кислородом, вместе с продуктами жизнедеятельности людей, потоком рециркуляции поступает в заборные решетки рециркуляции и далее в воздуховод с установленным в нем мембранным генератором кислорода 1, обогащается кислородом, смешивается с наружным воздухом в смесительной камере и идет по системе по описанной выше схеме.

3 Обеспечение требований безопасности труда в конструкции системы вентиляции воздуха пассажирских вагонов

При разработке способов обеспечения безопасных условий эксплуатации машин, аппаратов и другого оборудования охрана труда базируется на выводах технических наук, используя их данные в инженерных решениях, позволяющих предотвратить несчастные случаи и профессиональные заболевания.

3.1 Характеристика опасных зон на оборудовании

Согласно ГОСТ 12.0.003-74 «Системы безопасности труда» опасные и вредные производственные факторы подразделяются по природе действия на физические, химические, биологические, психофизические. Железнодорожный транспорт относится к числу отраслей народного хозяйства, в котором особо остро ощущается специфичность труда и его повышенность труда.

Опасный производственный фактор – это фактор, воздействие которого на человека приводит к травме или другому внезапному ухудшению здоровья.

Вредный производственный фактор– это фактор, воздействие которого на человека приводит к заболеванию или снижению работоспособности.

Опасная зона – это пространство, в котором действует постоянно или возникает периодически ОВПФ, способные вызвать травмирование работающего или оказать другое отрицательное влияние на организм человека. Опасными являются зоны у зубчатых, цепных, ремённых и фрикционных передач, движущихся частей машин и механизмов, у открытых токоведущих частей электрооборудования, режущих инструментов, транспортных средств, люков, канав, различных проёмов. К опасным зонам относятся также источники высоких температур и вредных излучений, места выброса отлетающих частиц обрабатываемого материала (стружка, пыль и т.п.), строительные площадки, зоны работы грузоподъёмных машин, рабочие площадки, расположенные на высоте и другие.

Соответственно, опасной зоной будет являться та зона, в которой действуют постоянно или периодически опасные и вредные факторы.

При ремонте подвижного состава железнодорожного транспорта, с вентиляцией воздуха, можно выделить следующие опасные зоны:

– движущиеся машины и механизмы – согласно ГОСТ 12.2.003-74 к ним относятся мостовой кран;

– незащищенные подвижные элементы производственного оборудования – согласно ГОСТ 12.2.062-81 к ним относятся зубчатые и цепные передачи. Данный производственный фактор может проявить себя при неправильном или неосторожном обращении с оборудованием;

– передвигающиеся изделия, заготовки, материалы – согласно ГОСТ 12.2.022-80. При несоблюдении правил по безопасному передвижению может привести к несчастному случаю (защемлению, удару человека);

– повышенная запыленность и загазованность производственного помещения – согласно ГОСТ 12.1.005-88 и ГОСТ 12.1.007-76 к ним относятся такие рабочие места, как место для подготовки к ремонту, попадание паров хладагента при сливе из системы;

– повышенная и пониженная температура воздуха рабочей зоны – согласно ГОСТ 12.1.005-88 к ним относится моечная машина, в которой производится обмывка, горячим раствором, в зимнее время пониженная температура (открытие наружных ворот);

– повышенный уровень шума на рабочем месте – согласно ГОСТ 12.1.003-83 и ГОСТ12.1.029-80 к ним относятся мостовой кран, кран-балка и пневматический гайковерт, при работе которых происходит шум, превышающий ПДУ в 2 раза;

– повышенные уровни вибрации, ультразвука – согласно ГОСТ 12.1.012-78 и ГОСТ 12.1.001-83 к ним относятся, пневматический гайковерт со сменной головкой, которые создают вибрацию при работе. Превышение ПДК в 1,5 раза;

– повышенная влажность воздуха, повышенная или пониженная подвижность воздуха - согласно ГОСТ 12.1.005-88 к ним относятся моечные машины, где влажность воздуха при измерении вблизи моечных машин составляет 80 % при ПДУ 60 %. Повышенная подвижность воздуха происходит из-за сквозняков в летнее и зимнее время. По измерениям в цехе подвижность воздуха составляет 0,5 м/с при ПДУ 0,3 м/с.

– повышенное значение напряжения в электрической цепи, замыкание которое может пройти через тело человека - согласно ГОСТ 12.1.019-79 и ГОСТ 12.1.038-82 к ним относятся токоведущие части и нетоковедущие части оборудования (моечные машины, демонтажный стенд, гайковерт, кран-балка, мостовой кран, все виды осветительных приборов). Наличие заземленных металлических конструкций и полов создает повышенную опасность поражения вследствие того, что человек практически постоянно связан с одним полюсом (землей) электроустановок;

В общем, воздействие на работающих опасных и вредных механических производственных факторов приводит к несчастным случаям, составляющих около 75 % всех случаев производственного травматизма.

К химическим опасным и вредным производственным факторам относятся проникающие через органы дыхания, слизистые оболочки и кожный покров – согласно ГОСТ 12.1.005-88 и ГОСТ 12.1.007-76 к ним относят аэрозоли кальцинированной соды моечных машин, красочные аэрозоли.

Безопасность производственного оборудования – это свойство оборудования сохранять безопасное состояние при выполнении заданных функций в определенных условиях в течение определенного времени.

3.2 Определение наличия и эффективности действия технических средств, обеспечивающих безопасность обслуживания оборудования

Средствами защиты от ОВПФ называются средства, применение которых предотвращает или уменьшает воздействие на работающих опасных и вредных производственных факторов.

Эти средства обеспечивают:

– удаление опасных и вредных веществ и материалов из рабочей зоны;

– снижение уровня вредных факторов до величины установленной действующими санитарно–гигиениче

|

|

|