|

Жгутовой монтаж. Назначение и классификация. Изготовление жгутов: шаблоны, обработка, раскладка и вязка, запасные провода, монтаж и крепление, защита, маркировка, контроль качества

|

|

|

|

Совокупность разработанных проводов и кабелей, соединенных один с другим каким-либо способом и при необходимости оснащенных элементами электрического монтажа (наконечниками, соединителями и др.), называется жгутом. По своему назначению жгуты подразделяются на внутриблочные и межблочные.

Внутриблочные жгуты служат для электрического соединения отдельных узлов, блоков и электрических деталей внутри прибора, а межблочные применяются для электрического соединения различной РЭА и приборов в одну систему.

Конструкция внутриблочного жгутового монтажа определяется типом корпуса прибора, требованиями по их обслуживанию и ремонту. В зависимости от размещения узлов в корпусе такие жгуты могут быть: плоскими неподвижными с разъемными соединениями; плоскими подвижными с неразъемными соединениями; объемными подвижными; объемными с подвижными отводами. Неразъемные соединения при внутриблочном монтаже используют главным образом в РЭА, предназначенной для жестких условий эксплуатации.

Типовой технологический процесс изготовления жгута состоит из резки проводов и изоляционных трубок, укладывания проводов на шаблоне, обвязывания их в жгут, разработки концов проводов жгута и их маркировки, контроля изготовленного жгута (прозвонки), защиты жгута изоляционной лентой и его окончательного контроля (визуальный осмотр на соответствие эталону и прозвонка).

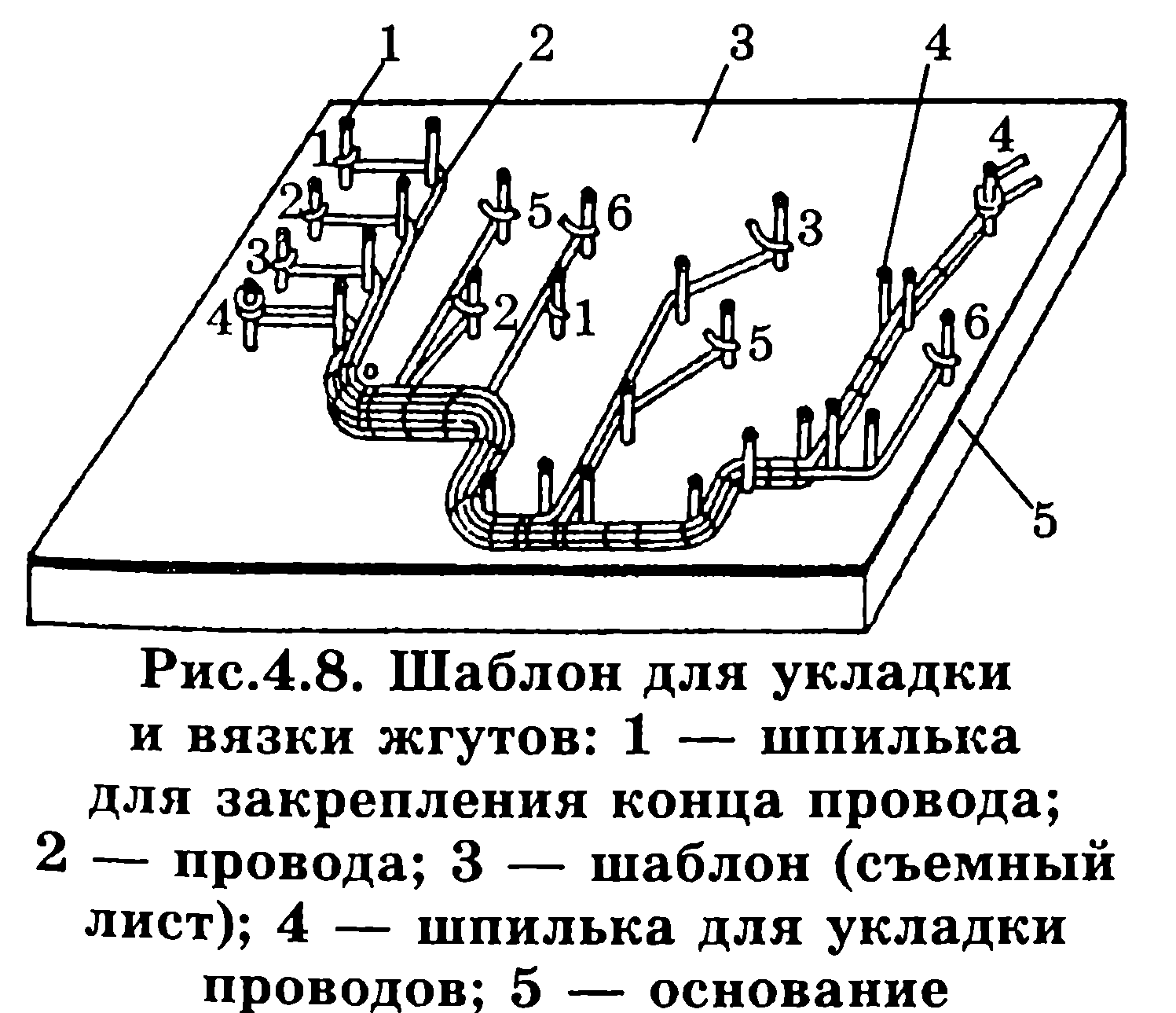

Шаблон для раскладки жгутов представляет собой прямоугольную пластину из пластмассы или фанеры, на поверхности которой нанесена схема жгута в натуральную величину и закреплены концевые и угловые шпильки (рис.4.8).

Укладку провода начинают, закрепив его на угловой шпильке. Затем провод кладут по схеме жгута, загибая его на угловых шпильках и закрепляя на концевой шпильке. Начальная и конечная шпильки имеют один и тот же номер. Когда все провода лежат на шаблоне, их обвязывают льняной ниткой.

|

|

|

В жгутах, где нельзя делать замену испорченных проводов, предусматривают запасные провода, количество которых составляет 8-10% от общего числа проводов в жгуте, но не меньше двух. Длина и сечение запасных проводов должны быть равны наибольшей длине и сечению проводов, имеющихся в жгуте. Длина отводов жгута должна быть достаточной для подключения к узлам и элементам схемы прибора без натяжения; кроме того, следует иметь некоторый запас длины (10-12 мм) для повторной зачистки и припайки каждого конца провода.

При оформлении жгутов нужно выполнять следующие требования:

два или больше параллельно расположенных изолированных провода, идущих в одном направлении и длиной более 80 мм должны быть связаны в жгут;

укладку жгута рекомендуются начинать с экранированных проводов, экраны которых до этого могут быть разделаны;

более длинные провода нужно укладывать в верхней части жгута так, чтобы ответвление жгута выходили из-под них. Провода малых сечений (0,2 мм2) следует укладывать в центральной части жгута;

в зависимости от условий эксплуатации, а также от изоляции проводов, входящих в жгут, нужно выполнить вязку нитками, тесьмой или лентами из синтетических материалов или делать обмотку электроизоляционными лентами или пленками. Можно также вместо обмотки лентой пользоваться электроизоляционными трубками или выполнять механическую и автоматическую вязку жгутов нитками с натяжением, при котором не нарушается изоляция проводов;

шаг вязки петель жгута зависит от диаметра жгута и выбирается из табл.4.3.

в местах оголения жгута (до и после него) должны быть выполнены бандажи из 2-3 размещенных рядом петель. В начале и конце вязки также должны быть бандажи, которые состоят из двух-пяти петель и имеют конечные узлы. Перед каждым выходящим из жгута проводом должна быть сделана петля. Пример вязки и закладывания бандажом показан на рис.4.9;

|

|

|

в зависимости от количества проводов и диаметра жгутов вязку нужно проводить в одну, две и больше ниток. Нитки до начала вязки рекомендуется натереть или промочить церезином. Узлы льняных ниток после вязки нужно покрыть клеем (например, БФ-4) или лаком; концы из капроновых ниток после вязки нужно оплавить.

После вязки проводов в жгут выполняют заладку их концов. При этом все концы проводов маркируются в соответствии с монтажной схемой.

Маркировка проводов, кабельных изделий и жгутов при электромонтаже должна обеспечивать возможность проверки электрических цепей, нахождение неисправностей и ремонта аппаратуры. Для маркировки используются следующие способы: закладка в жгут проводов, имеющих разные цвета; окраска или нумерация поливинилхлоридных трубок, используемых для зажима концов изоляции (трубки маркируют на автомате или номера пишутся от руки маркировочными чернилами);

надевание на провода пластмассовых бирок с условными обозначениями мест соединения;

нанесение пометки на изоляцию с помощью цветной типографской фольги (для проводов с поливинилхлоридной и полиэтиленовой изоляцией и кабелей типа РК);

использование металлической бирки (преимущественно на кабели типа РК);

использование липкой маркировочной ленты (бандажом в 1,5...3 оборота на провод или кабель).

Маркировку наносят на оба конца провода, кабеля или жгута в местах их присоединения. Обозначение проводов, кабелей и жгутов на маркировочных бирках, лентах и трубках или непосредственно на проводах должна соответствовать отметке, показанной в технической документации. Если надетая на провод или кабель бирка не приклеена, ее завязывают на проводе (кабеле) узлом или петлей.

Для маркировки проводов диаметром по изоляции до 1 мм следует применять цветные маркировочные трубки с внутренним диаметром, соответствующим диаметру провода.

Маркировку проводов в жгуте делают с помощью бирок или лент из полимерных материалов. Длина бирок или ширина лент должны быть не больше 12 мм.

|

|

|

Затем контролируют жгут прозвонкой, для чего подключаются прибором (индикатором) последовательно к концам проводов жгута с одинаковыми номерами.

Контроль сложных жгутов выполняют на специальных полуавтоматических стендах по заданной программе. Вся информация о таком контроле записывается в компьютер.

Закрепление жгутов, проводов и кабелей к корпусу РЭА или его элементам производится с помощью: скоб, лент, хомутов, клеев, мастик, компаундов, ниток, тесемок, пластмассовых самоклеящихся лент.

Скобы, ленты и хомуты должны соответствовать форме жгута и при закрепления не допускать его смещения.

Для того чтобы не повредить изоляцию проводов при креплении металлическими скобами и хомутами, под них необходимо ставить эластичные прокладки из изоляционного материала, выступающие за край скоб (хомутов) не менее, чем на 1 мм.

Расстояние между скобами или хомутами при креплении их на линейных участках необходимо выбирать в зависимости от диаметра жгута (провода или кабеля) в пределах от 100 до 300 мм. Одинаковые провода, имеющие сечение меньше, чем 0,35 мм2, должны крепиться с расстоянием между точками крепления не более 80 мм.

Когда для закрепления проводов, жгутов и кабелей используются клей или мастика, расстояние между точками приклеивания следует выбирать в зависимости от диаметра провода (жгута или кабеля) по табл.4.4

Жгуты, диаметром больше 15 мм при приклеивании закрепляются нитками через отверстие в шасси.

Проход жгута, провода или кабеля через отверстие в металлическом шасси необходимо выполнять через изоляционную втулку, которая устанавливается в отверстие.

При переходе проводов, жгутов и кабелей из неподвижной части прибора к подвижной (например, из корпуса на плату или панель и др.) рекомендуется их размещать таким образом, чтобы провода при снятии подвижной части скручивались, а не выгибались. При этом подвижные части жгута не надо завязывать и оставить необходимый запас по длине.

|

|

|

Пайка и лужение: назначение, применение и физико-химические основы. Припой, флюсы их марки и применение. Технология пайки мягкими и твердыми припоями, температурные режимы, теплоотвод. Групповые методы пайки. Оборудование и инструменты: назначение, конструкция и приемы работы. Способы пайки проводов различных марок и сечений. Ультразвуковая пайка. Лазерная пайка. Требования к соединениям пайкой, контроль качества. Назначение и применение лужения, контроль качества. Автоматизация процессов пайки и лужения

Пайка — физико-химический процесс получения соединения в результате взаимодействия твердого и жидкого металла (припоя). Получающиеся в результате этого взаимодействия слои на границах шва и соединяемых поверхностей деталей называются спаями. Для получения спаев необходимо удалить с соединяемых поверхностей оксидные пленки и создать условия взаимодействия твердого и жидкого металлов. При кристаллизации вступившего во взаимодействие с материалом паяемых деталей более легкоплавкого припоя получается паяное соединение.

Одним из преимуществ пайки является возможность соединения за один прием в единое целое множество элементов, составляющих изделие. Пайка, как ни один другой способ соединения, отвечает условиям массового производства. Она дозволяет соединять разнородные металлы, а также металлы со. стеклом, керамикой, графитом и другими неметаллическими материалами.

Лужение — процесс покрытия припоем электромонтажных элементов (выводов ЭРЭ, контактных площадок печатных плат, металлизированных отверстий, жил монтажных проводов и кабелей и др.) Он необходим для улучшения паяемости соединяемых поверхностей элементов при их монтаже.

Чтобы выполнить качественное паяное соединение необходимо:

7. подготовить поверхности паяемых деталей;

8. активировать паяемые металлы и припой;

9. обеспечить взаимодействие на границе "основной металл — жидкий припой;

10. создать условия для кристаллизации жидкой металлической прослойки припоя.

Подготовка поверхности включает удаление с нее загрязнений и оксидных пленок, которые мешают смачиванию — ее расплавленным припоем. Удаление пленок производится механическими или химическими способами. При механической очистке

снимается тонкий поверхностный слой металла с помощью наждачной бумаги, проволочной щетки и др. Для повышения производительности при обработке, больших поверхностей (например, печатных плат) применяют гидроабразивную обработку или очистку вращающимися щетками из синтетического материала, в который введены абразивные частицы. Шероховатость поверхности после механической очистки способствует растеканию флюса и припоя, так как маленькие царапины на поверхности являются наимельчайшими капиллярами.

|

|

|

Химическую обработку (обезжиривание) поверхности изделия проводят в растворах щелочей или органических растворителях (ацетоне, бензине, спирте, четыреххлористом углероде, фреоне, спиртобензиновых и спиртофреоновых смесях) путем протирания, опускания в ванну и др.

Очищенные детали необходимо незамедлительно направлять на лужение и пайку, так как время сохранности для меди составляет 3-5 суток, для серебра — 10-15 суток.

Активирование соединяемых металлов и припоя происходит с помощью различных флюсов, создания специальной газовой среды или физико-механического воздействия (механических вибраций, ультразвуковых колебаний и др.). Активирование необходимо, так как при нагреве металлов и плавлении припоя осуществляется взаимодействие их поверхностных слоев с кислородом воздуха, что приводит к возникновению новой оксидной пленки.

Пайка с флюсами наиболее распространена. Расплавленный флюс растекается по паяемой поверхности и припою, смачивает их и вступает с ними во взаимодействие, в результате чего удаляется оксидная пленка. Но применение флюсов может приводить к тому, что их остатки после пайки, а также продукты их взаимодействия с оксидными пленками создают в паяном шве шлаковые включения. Это снижает прочность соединения и ведет к его коррозии. Чтобы избежать этого, остатки флюса после пайки смывают (протирают) обычно органическими растворителями.

Чтобы обеспечить взаимодействие на границе "основной металл — жидкий припой" необходимо достижение хорошего смачивания расплавленным припоем поверхности основного металла (вывода ЭРЭ, лепестки, провода и др.) От того, насколько хорошо расплавленный припой смочит поверхность основного металла, зависят прочность, коррозионная стойкость и другие свойства паяных соединений. На процесс смачивания и растекания припоя влияют определенные технологические факторы (способ удаления оксидной пленки, марка используемого флюса, режим пайки и др.).

Кристаллизация жидкой металлической прослойки осуществляется после удаления источника тепловой энергии. Процесс кристаллизации оказывает значительное влияние на качество паяных соединений.

Припой и флюсы для пайки предназначены для выполнения технологических процессов горячего лужения и пайки цветных и черных металлов и металлизированных ими металлических и неметаллических материалов. Они подразделяются на:

припои для низкотемпературной пайки с температурой плавления менее 450 °С;

припоя для высокотемпературной папки с температурой плавления выше 450 °С.

Условное обозначение марок припоя состоит из букв "П" или "Пр" и следующих сокращенных названий основных компонентов: олово — О, свинец — С, сурьма — Су, висмут — Ви* кадмий или кобальт — К, серебро — Ср, медь — М, индий — Ин, цинк — Ц, никель — Н, галлии — Гл, германий — Г, титан — Т, золото — Зл, марганец — Мц, бор — Б, фосфат — Ф, латунь или литий — Л, железо — Ж, алюминий — А. Далее указывается содержание основного компонента в процентах от массы. Буква "П", которая стоит в конце марки через дефис, означает, что припой имеет повышенную чистоту.

Основные марки припоев и температура их плавления (Тпл) показаны в табл.4.5.

Флюсы предназначены для использования в технологических процессах пайки и горячего лужения с целью удаления оксидной пленки с паяемых поверхностей и припоя, защиты поверхности металлов и припоя от окисления в процессе пайки, а также снижения поверхностного натяжения расплавленного припоя на границе "металл-припой-флюс"

Условное обозначение марок флюсов состоит из буквы "Ф" (флюс) и сокращенного названия входящих в него компонентов: К — канифоль, Сп — спирт, Т — триэтаноламин, Эт — этил ацетат, С — салициловая кислота, Б — бензойная кислота, Бф — борфтористый кадмий (или цинк), П — полиэфирная смола, Д — диэтил амин, Ск — семикарбозид, Гл — глицерин, Фс — ортофос- форная кислота, Ц — цинк хлористый, А — амоний хлористый, В — вода, Л — лапрол, Кп — катапин, М — малеиновая кислота.

Флюсы бывают низкотемпературные (температура использования менее 450 °С) и высокотемпературные (с температурой использования свыше 450 °С). В зависимости от коррозионного воздействия на паяемый металл они подразделяются на следующие группы: некоррозионные неактивные, некоррозионные слабоактивные, слабокоррозионные активные, коррозионные активные, коррозионные высокоактивные.

Чтобы избежать коррозии монтажного соединения, остатки коррозионных и даже слабокоррозионных флюсов должны быть удалены сразу после пайки. Удаляют флюсы жидкостями, в которых они растворяются. Для одних марок флюсов это могут быть органические растворители, для других — вода.

Наиболее распространенные марки флюсов приведены в табл.4.6.

Кроме флюсов, для защиты зеркала расплавленного низкотемпературного припоя от окисления в ваннах лужения и пайки используют защитные жидкости (например, ЖЗ-1, ЖЗ-2, ТП-22). Они представляют собой смесь нефтяных масел с органическими компонентами.

Качество припоев и паяльных флюсов определяют технологическими характеристиками: коэффициентом растекаемости (Кр) и временем смачивания (tCM). Коэффициент Кр = Sp/Sq, где Sp — площадь, занятая припоем; Sq — площадь нерасплавленного припоя в исходном состоянии; tCM — время, за которое происходит лужение монтажного элемента (должно быть не более 3 с).

Технология пайки мягкими и твердыми припоями, температурные режимы, теплоотвод. Технологический процесс пайки состоит из следующих операций:

подготовка поверхностей соединяемых элементов к пайке; фиксация соединяемых элементов плотно один к другому; нанесение дозированного количества флюса и припоя; нагрев деталей до заданной температуры и выдержка на протяжении определенного времени; *

охлаждение паяемого соединения без сдвига входящих в него деталей;

очистка соединения; контроль качества пайки.

Мягкие (низкотемпературные) припои (см. табл.4.5) используются для электрического монтажа аппаратуры. Поэтому температурные режимы их использования зависят от допускаемой температуры для тех элементов, которые принимают участие в монтаже. Пайка может осуществляться паяльником или в ваннах с расплавленным припоем. При лужении и пайке с помощью расплавленного припоя требуемая температура ванны увеличивается для каждой марки припоя по формуле

tп = tнк + (45...80) °С,

где tn — температура припоя, tHK — температура начала кристаллизации (первая цифра Тпл в табл.4.5). Величина превышения (45...80) °С над tHK зависит от массы паяемого изделия, времени погружения, применяемого флюса, ограничений по тепловому воздействию в соответствии с ТУ на ЭРЭ.

Чтобы избежать перегрева паяемых ЭРЭ, пользуются теплоотводом, который на время пайки закрепляется на выводах ЭРЭ.

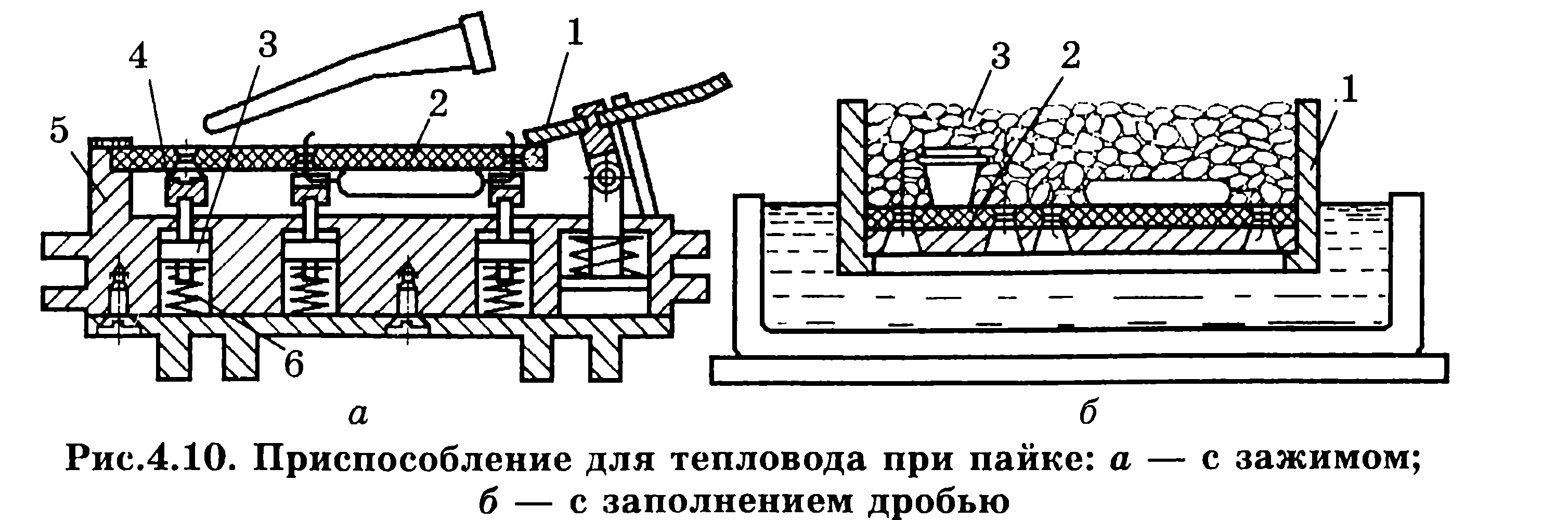

Существуют и другие методы отвода теплоты при индивидуальной и групповой пайках монтажных плат. Монтажная плата 2 (рис.4.10, а) устанавливается в приспособление 5, изготовленное литьем под давлением в виде теплового блока. В корпус встроены поджатые пружинами 6 стойки 3, несущие сверху опорные медные гнезда 4, имеющие прорези для выводов. На эти теплоотводные стойки устанавливается монтажная плата 2 так, что выводы радиоэлементов укладываются в прорези гнезд. Плата фиксируется в приспособлении поворотом прижимной планки 1. Таким образом, в период индивидуальной пайки теплоотвод осуществляется всем корпусом приспособления.

При групповой пайке навесных элементов на монтажной плате используется метод теплоотвода, осуществляемого с помощью дроби из алюминиевой проволоки диаметром 3 мм (рис.4.10, б). Дробь 3 засыпается в обойму 1, куда вставляется монтажная плата 2 перед групповой пайкой погружением или гидростатическим способом. По окончании пайки дробь высыпается.

Твердые (высокотемпературные) припои используются для конструкционной пайки механических соединений при изготовлении крупногабаритных деталей (например, шасси, корпусов и др.). Высокотемпературную пайку механических соединений выполняют в полях токов высокой частоты (ТВЧ), в печах или ваннах с расплавленной солью.

Индукционная пайка (ТВЧ). Технологическим устройством для индукционной пайки или пайки токами высокой частоты (ТВЧ) является индуктор, который представляет собой катушку, сделанную из высокопроводящего трубчатого материала, через которую прокачивают охлаждающую жидкость. В качестве оборудования для пайки служит генератор ТВЧ. Обычно индукционная пайка применяется для соединения элементов, работающих на сверхвысоких частотах (СВЧ), например, СВЧ волноводов. Качество соединения повышается при проведении процесса пайки в вакууме или среде защитных газов (водороде, азоте или их смеси). Большим недостатком пайки ТВЧ является необходимость специальных приспособлений для каждой сборочной единицы.

Пайка в печах с контролируемой атмосферой обеспечивает равномерность нагрева. Нагрев паяемых материалов производится в активной газовой среде. При этом флюсование можно не применять.

Пайка в ваннах с расплавленной солью применяется для сборки крупногабаритных изделии. Состав расплава подбирается таким образом, чтобы он обеспечивал нужную температуру и оказывал флюсующее действие на соединяемые поверхности. Собранные для пайки узлы (зазор между паяемыми деталями должен быть в пределах 0,05...0,1 мм) подвергают предварительному нагреву в печи до температур, на 80... 100 °С ниже температуры плавления припоя. Это необходимо, чтобы избежать коробления деталей, а также для поддержания температурного режима в ванне. После выдержки в расплаве на протяжении 0,5...3 мин деталь вместе с приспособлением вынимают из ванной и охлаждают, а затем тщательно промывают водой для удаления остатков флюса.

Групповые методы пайки. Методы групповой пайки в производстве РЭА классифицируют по источникам тепловой энергии, которая является главным фактором при формировании паяных соединений (рис.4.11). Пайка элементов со штыревыми выводами, которые ставятся на печатные платы, в условиях поточного производства осуществляется двумя методами: погружением и волной припоя.

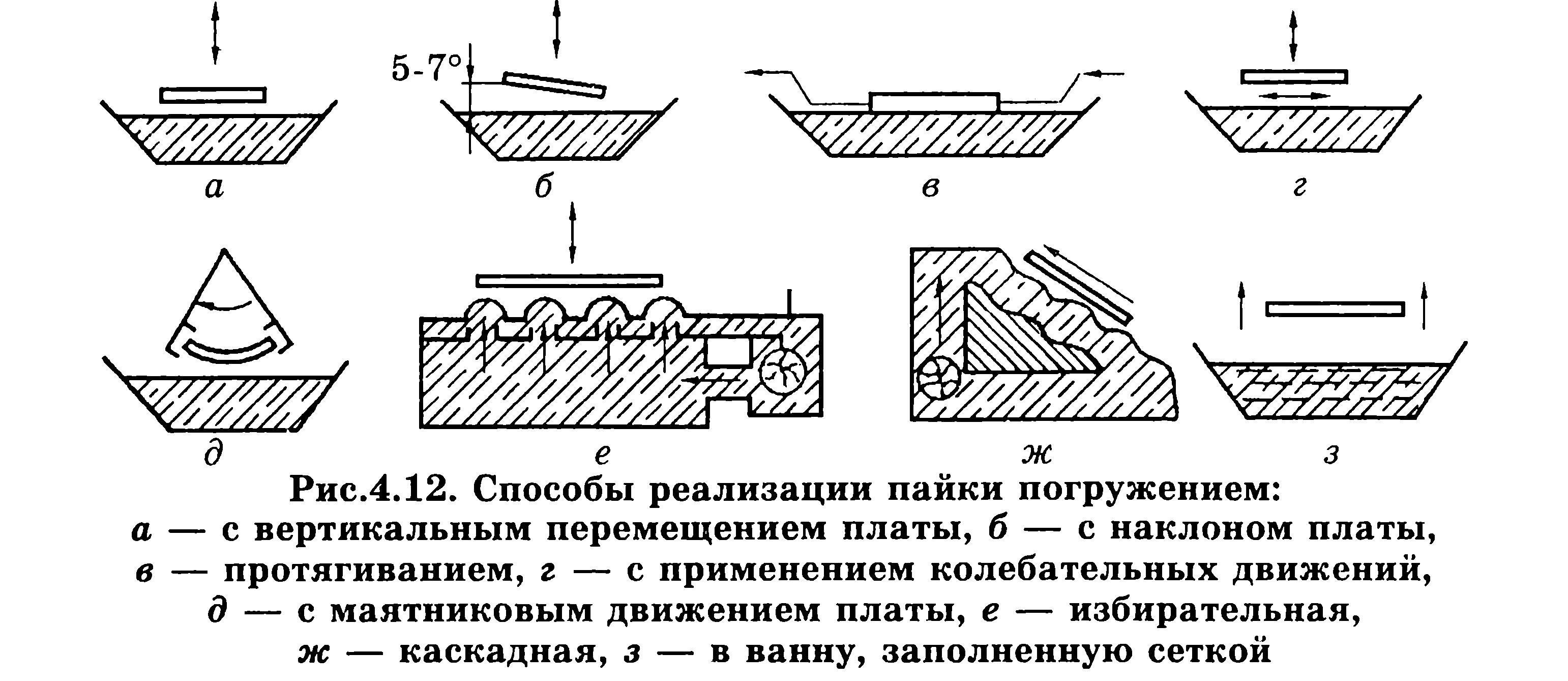

Разные варианты осуществления групповых методов папки приведены на рис.4.12. Печатная плата при пайке на 2...4 с погружается в расплавленный припой на глубину (0,4...0,6) h, где h — толщина платы. В результате капиллярного эффекта монтажные отверстия заполняются припоем (рис.4.12, а). Одновременное воздействие температуры на всю поверхность платы приводит к ее перегреву и может вызвать повышенное коробление. Чтобы уменьшить зону действия припоя, на плату с монтажной стороны приклеивают специальную маску (из бумаги или стеклоткани), в которой предусмотрены отверстия под контактные площадки. Остатки растворителя флюса, которые попали в припой, интенсивно испаряются, что приводит к локальным непропаям. Чтобы уменьшить количество непропаев, применяют пайку погружением с наклоном платы (угол 5... 7°) (рис.4.12, б) или подают на плату механические колебания частотой 50...200 Гц и амплитудой 0,5...1 мм (рис.4.12, г, д). Хорошие результаты может дать протяжка платы по зеркалу припоя (рис.4.12, в). В этом случае плата устанавливается на приспособление под углом 5°, погружается в припой и протягивается вдоль его поверхности. При этом методе возникают подходящие условия для удаления продуктов окисления.

Избирательная пайка (рис.4.12, е) обеспечивает выборочную подачу припоя к паяемым деталям через специальные фильеры, сделанные из нержавеющей стали. Между платой и фильтрами находится слой теплостойкой резины. При избирательной пайке снижаются температура платы и нагрев ЭРЭ, уменьшается расход припоя, но стоимость изготовления специальных фильер может быть значительной.

Пайка волной припоя является наиболее распространенным способом групповой пайки. В этом случае плата прямо линейно перемещается через гребень волны припоя. Ее преимуществами являются высокая продуктивность и малое время взаимодействия припоя с платой, что снижает перегрев ЭРЭ и коробление диэлектрика. Разновидностью пайки волной является каскадная пайка (рис.4.12, ж), при которой используются несколько волн.

Высокое качество пайки обеспечивает способ погружения платы в ванну, в которой находится сетка с ячейками 0,2x0,2 мм, например, из никеля (рис.4.12, з). При прикосновении платы к сетке припой продавливается через ячейки и под действием капиллярного эффекта заходит в зазор между выводами и металлизированными отверстиями. При движении обратно излишек припоя затягивается капиллярами сетки, что предотвращает возникновение "сосулек”

Оборудование и инструменты: назначение, конструкция и приемы работы. В зависимости от типа производства пайка проводится индивидуально с помощью нагретого паяльника или различными групповыми методами.

Пайка паяльником используется при электромонтаже в условиях единичного или мелкосерийного производства.

Конструкция электрического паяльника показана на рис.4.13. Нужный температурный режим при индивидуальной пайке обеспечивается теплофизическими характеристиками применяемого паяльника: температурой рабочего конца жала (наконечник 1 на, рис.4.13), стабильностью этой температуры, которая поддерживается с помощью термопары 4, мощностью нагревательного элемента 14.

Температура рабочего конца жала задается на 30... 100 °С выше температуры плавления припоя, так как в процессе пайки температура жала паяльника понижается за счет тепловых затрат при нагреве паяемых деталей. Рекомендуемые мощности паяльников для пайки микросхем 4... 18 Вт, для печатного монтажа 25...60 Вт, для пайки проводов (жгутов) 50... 100 Вт.

Для наконечников паяльников используется медь, которую покрывают слоем никеля, чтобы повысить ее износостойкость. Последовательность процесса пайки паяльником: флюсуют элементы монтажного соединения с помощью кисти, смоченной в жидком флюсе; нагревают элементы монтажного соединения, дотрагиваясь до них жалом паяльника; вводят прутик припоя в зону пайки; выдерживают нагрев до достижения нормального растекания припоя и заполнения ими всех зазоров между соединяемыми поверхностями.

После окончания пайки к деталям нельзя дотрагиваться до полного затвердения, припоя. Полное время пайки одного монтажного соединения паяльником составляет 1...3 с и не может быть больше 5 с.

Если пайка и лужение выполняется вручную, необходимо обеспечить отвод теплоты от ЭРЭ, полупроводниковых приборов, ИС и др., которые чувствительны к ее воздействию (по ТУ на эти элементы). Теплоотводы в виде зажимов закрепляют на выводах паяемых элементов между точками пайки и корпусом элемента. После пайки теплоотводы снимают не раньше, чем через 5 с. Для повторного использования теплоотводы меняют или охлаждают.

Схема установки для избирательной пайки представлена на рис.4.14. Плата 3 с выводами, предварительно покрытыми флюсом, устанавливается на фильере 5. Каждому месту пайки соответствует своя фильера, отверстие которой должно совпадать с данным местом. В таком положении плата закрепляется прижимом 4. Расплавленный припой 1 находится в объеме, замкнутом со всех сторон, и температура его поддерживается расплавленной средой соляной ванны 8, подогреваемой с помощью электронагревательных элементов 9. Через бронзовую диафрагму 7 вибратор 6 сообщает расплавленному припою колебания с частотой 100 Гц, чем улучшается качество пайки. Припой подается по фильерам к местам пайки опусканием поршня 2.

Схема установки для волновой пайки показана на рис.4.15. В ванну с расплавленным припоем, температура которого поддерживается соляной ванной 2 с нагревательными элементами 1, установлен патрубок с лопастным насосом 4, приводимым в движение от электродвигателя с помощью вала 3. Высота волны зависит от частоты вращения электродвигателя и регулируется ее изменением.

Каскадная пайка отличается от волновой наличием нескольких волн (рис.4.16), создаваемых порогами 3 на наклонной поверхности основания 5. Расплавленный припой 8 насосом 7 через щель 4 с постоянной скоростью поступает на эти пороги и стекает вниз. От стекания в других направлениях припой предохраняют боковые стенки 1. Как и в предыдущих схемах, температура припоя поддерживается соляной ванной 9 с электронагревателями 6.

Эти виды пайки наиболее целесообразны при крупносерийном и массовом производстве плат с односторонним расположением навесных элементов. Они обеспечивают непрерывное перемещение плат при пайке и местный ее нагрев.

Способы пайки проводов разных марок и сечений. После обработки, как было описано выше, монтажные медные провода и жилы кабелей, не имеющие покрытия, должны обязательно облуживаться. Отдельные жилы проводов после снятия изоляции перед облуживанием необходимо скрутить. При лужении жил проводов и кабелей флюс рекомендуется наносить на расстоянии от 0,3 до 2 мм от изоляции. Допускаются непролуженные участки жилы между изоляцией и луженой частью провода до 1 мм. Сечения токопроводящих жил должны соответствовать току нагрузки. Общая площадь сечения жил проводов и выводов ЭРЭ, присоединяемая к контакту, не должна превышать наименьшей площади сечения контакта.

При пайке проводов и жил кабелей необходимо исполнять следующие требования: соединения проводов между собой должны быть выполнены с помощью электромонтажных контактов. Варианты закрепления жил проводов и выводов ЭРЭ на контактах разных конструкций показаны на рис.4.17:

в каждое паяемое отверстие контакта допускается паять не больше трех проводов. При этом каждый провод необходимо крепить в отверстии самостоятельно, не скручивая его с другими проводами и выводами ЭРЭ. Если монтажное отверстие мало для пайки, необходимо пользоваться опорными электромонтажными контактами; к зажимным контактам провод должен крепиться только с помощью кабельных наконечников (под один зажимный контакт не больше двух проводов). Зажимные контакты должны быть застопорены краской или лаком;

провода малых сечений (менее 0,2 мм2) должны монтироваться осторожно; укладку проводов необходимо проводить только один раз, чтобы не обломать их;

запас привода в виде петли кладется на плату, но при этом не должно быть свешивания провода за ее край; провод к месту пайки надо подводить снизу; присоединение монтажных проводов к контактам необходимо проводить таким образом, чтобы длина оголенной части жилы монтажного провода от его изоляции до места пайки была не более 2 и не менее 0,5 мм (после проведения пайки). Когда расстояние между контактами менее 5 мм, оголение проводов не должно превышать 1,5 мм.

Присоединение монтажных проводов к колодкам зажимов под винт осуществляют различными способами. При одном из них из зачищенных и облуженных жил проводов делают кольца диаметром, большим диаметра винта (рис.4.18, а). При другом способе к жилам проводов пайкой, сваркой или обжимкой присоединяют кабельные наконечники, имеющие отверстия под винт (рис.4.18, б).

Укладка проводов в кабельный наконечник проводится в следующей последовательности: на провод надевают электроизоляционную трубку с внутренним диаметром, равным внешнему диаметру провода; жилу провода после разделки и лужения вставляют в наконечник; лапки наконечника обжимают и паяют жилу провода с внутренней стороны к лапкам; обжимают следующие лапки по изоляции провода; сверху на наконечник надевают электроизоляционную трубку

(рис.4.18, б).

Ультразвуковая пайка. Ультразвуковые колебания, вводимые в припой, разрушают оксидные пленки на поверхности металла, улучшают его смачивание жидким припоем, затекание припоя в капиллярные углубления, способствуют дегазации расплава, что улучшает качество паяемого соединения.

Возникающая при действии ультразвука в припое кавитация способствует разрушению оксидных пленок, а акустические течения уносят частицы оксидов и загрязнений, удаляют металл на острых краях контакта. Оголяющиеся участки металла легко смачиваются припоем.

Лазерная пайка. Лазерное излучение отличается от других источников электромагнитной энергии очень узкой направленностью. Концентрированный нагрев сфокусированной лучевой энергией имеет ряд преимуществ, основными из которых являются: бесконтактный подвод энергии к изделиям за счет удаления источника от объекта нагрева; возможность передачи энергии через оптически — прозрачные оболочки как в контролируемой среде, так и в вакууме; нагрев разных материалов независимо от их электрических, магнитных и др. свойств в широком диапазоне регулирования и управления параметрами пайки. В зависимости от конструктивных особенностей и массы паяемых изделий, а также свойств соединяемых материалов используют различную аппаратуру разной мощности.

Требования к паяным соединениям, контроль качества. К

паяным соединениям предъявляются следующие требования:

при флюсовании нельзя допускать попадания флюса внутрь ЭРЭ и на контактные части электрических соединении;

форма паяных соединений должна быть каркасной с вогнутыми галтелями припоя (рис.4.19) и без излишков припоя. Она должна позволять визуально просматривать через тонкие слои припоя контуры входящих в соединение отдельных электромонтажных элементов;

поверхность галтелей припоя по всему периметру паяного шва должна быть вогнутой, непрерывной, гладкой, глянцевой или светло-матовой, без темных пятен и побочных включений.

Качество пайки проверяется внешним осмотром, а в необходимых случаях — с использованием лупы. Хорошо выполненной пайкой нужно считать такую, на которой ясно видны контуры соединяемых деталей, но все отверстия заполнены припоем. Пайка должна иметь глянцевую поверхность, без наплывов, трещин, острых покатостей. Возможные виды дефектов паяных соединений показаны на рис.4.20.

Механическую прочность пайки проверяют пинцетом с надетыми на его концы трубками из поливинилхлорида (когда на это есть указания в ТД). Усилие натяжения вдоль оси провода должно быть не более 10 Н. Запрещается перегибать провод возле места пайки. После контроля и приемки место пайки окрашивают прозрачным цветным лаком.

Назначение и использование лужения, автоматизация процессов пайки и лужения. Высокие требования, предъявляемые к неподвижным соединениям деталей и элементов при электромонтаже, осуществляемом методом пайки, вызывают необходимость выполнения операции горячего лужения.

Обычно горячее лужение электромонтажных элементов проводится только при их неудовлетворительной паяемости (необходимость контроля паяемости закладывается в ТД). При лужении необходимо выполнять следующие требования:

лужение электромонтажных элементов (выводов ЭРЭ, контактных площадок печатных плат, металлизированных отверстий, жил монтажных проводов и др.) должно выполняться в основном теми же припоями, что и последующая пайка. Чувствительные к температуре ЭРЭ лудят припоями с пониженной температурой плавления. Так же, как и при пайке, при лужении таких ЭРЭ необходимо пользоваться теплоотводами;

нанесение флюса на облуживаемые поверхности при ручном лужении должно проводиться в течение минимального времени, которое необходимо для обеспечения смачивания поверхности припоем. При механизированном лужении флюсуется вся поверхность, которая касается припоя;

при лужении расстояние по длине вывода ЭРЭ от зеркала припоя до корпуса ЭРЭ должно быть не меньше 1 мм (или в соответствии с ТУ на ЭРЭ);

при лужении выводов ЭРЭ вручную погружением в припой или электропаяльниками длительность процесса не должна превышать времени, которое указано в ТУ на ЭРЭ. Когда такого ограничения нет, длительность лужения принимается не более 5 с.

поверхность припоя на облуженных электромонтажных эле

|

|

|