|

5. Порядок выполнения работы. 6. Форма отчета о работе. 7. Контрольные вопросы и задания. Рекомендуемая литература. Практическое занятие № 6 Определение схем расстановки установочных элементов и прижимных устройств при сборке конкретного узла в УСРПС

|

|

|

|

5. Порядок выполнения работы

5. 1. Ознакомиться с содержанием методических рекомендаций по выполнению практической работы

5. 2. Ознакомиться с теоретическими положениями по теме практической работы

5. 3. Выполнить индивидуальное задание

Исходя из условия самоторможения клинового прижима, рассчитать его размеры для прижатия полок двутавра при сварке.

Представить конструкцию клинового прижима в эскизном варианте с проставлением размеров в случае его использования для поджатия полок двутавра.

Произвести расчет элементов эксцентрикового прижима.

В выводах отразить достоинства и недостатки клиновых и эксцентриковых прижимов.

Сопоставить полученные данные со стандартными значениям по ГОСТ 9061-68 (табл. 1).

Таблица 1Размеры эксцентриков в соответствии с ГОСТ 9061-68

| № | D, мм | е+0, 2, мм | b, мм | d, мм |

| п/п | ||||

| 1, 7 | ||||

| 2, 0 | ||||

| 2, 5 | ||||

| 3, 0 | ||||

| 3, 5 | ||||

| 4, 0 | ||||

5. 4. Оформить отчет

6. Форма отчета о работе

6. 1. Тема, цель работы.

6. 2. Разработка принципиальной схемы приспособления, с учётом выбранной ранее схемы базирования конструкции.

6. 3. Обосновать выбор тех или иных установочных и зажимных устройств.

6. 4 Результаты работы представить в виде отчета.

7. Контрольные вопросы и задания

7. 1. Когда применяются эксцентриковые прижимы?

7. 2. Когда применяются клиновые прижимы?

7. 3. Как производится расчет размеров для прижатия полок двутавра при сварке?

|

|

|

Рекомендуемая литература

Овчинников, В. В. Оборудование, механизация и автоматизация сварочных процессов: учебник для студ. учреждений сред. проф. образования / В. В. Овчинников. — М. : Издательский центр «Академия», 2013

Практическое занятие № 6 Определение схем расстановки установочных элементов и прижимных устройств при сборке конкретного узла в УСРПС

1. Цель работы

Научиться составлять схемы установочных и прижимных устройств в УСРПС

2. Задание

Составить схему наладки УСРПС.

3. Оснащение работы

Методические указания к практической работе, справочная литература.

4. Основные теоретические сведения

Проектирование и изготовление специальных приспособлений для сборки и сварки каждого изделия в условиях единичного и мелкосерийного производства экономически нецелесообразно, однако изготовление сварных узлов без технологической оснастки приводит к повышению их стоимости и снижению точности сборки. В этом случае целесообразно применение универсальных сборочно-разборочных приспособлений, применяемых в сварочном производстве.

Комплект УСРПС состоит из следующих элементов:

- базовых (плит, угольников, планшайб);

- корпусных и опорных (призм, угольников, подкладок и др. );

- установочных (шпонок, пальцев, валиков, втулок, центров и др. );

- прижимных (винтов, болтов, гаек);

- узлов (самоустанавливающихся опор, пневмоцилиндров, поворотных головок и др. )

- направляющих (втулок, планок, колодок и др. );

- вспомогательных (рукояток, пружин и др. )

Обычно комплект элементов УСРПС включает 2200... 3400 деталей и узлов, из которых одновременно может быть собрано несколько десятков приспособлений. Технические характеристики некоторых УСРПС указаны в таблице 1.

Применение УСРПС значительно сокращается и удешевляет технологическую подготовку производства, повышает коэффициент его технической оснащенности. Это достигается благодаря тому, что комплекты нормализованных и стандартных деталей и механизмов обратимы, взаимозаменяемы и могут использоваться многократно для различных приспособлений. Проектирование УСРПС сводится лишь к разработке принципиальной компоновочной схемы приспособления из готовых элементов и наладке. После сборки (сварки) партии изделий УСРПС разбирают на составляющие их элементы, которые в дальнейшем используются для компоновки новых приспособлений.

|

|

|

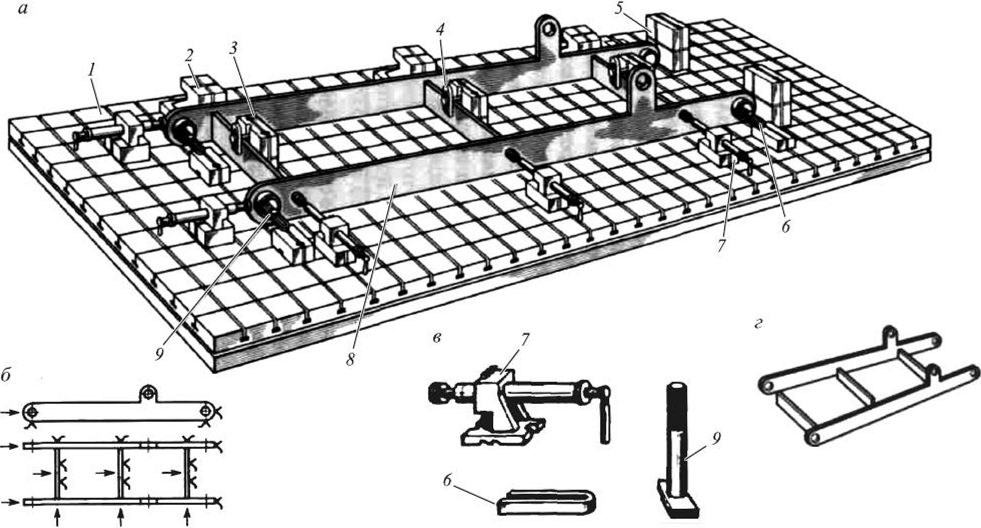

На рис. 1 показана компоновка УСРПС для сборки рамы 8, состоящей из двух длинных полос с отверстиями, соединенных тремя короткими полосами. Продольные полосы укладывают на плиту 1, упирая их торцами в упоры 5, а одна из полос (базовая) боковой плоскостью опирается на угольники 2. Затем укладывают поперечные полосы, упирая их в упоры 3 и закрепляя прихватами 4. После этого вторую продольную полосу прижимают винтовыми прижимами 7 к торцам поперечных полос. Продольные полосы прижима-

Рисунок 1. Компоновка УСРПС для сборки рамы (а), схема базирования (б), элементы УСП (в) и готовая рама (г): 1 - плита; 2-угольник; 3, 5 -упоры; 4, 6- прихваты; 7- винтовой прижим; 8-рама; 9-винт с Т-образной головкой прижимаются к плите 1 прихватами 6 с помощью винтов 9 с Т-образными головками.

Таблица 1 - Технические характеристики некоторых УСРПС

| Наименование показателя | ||||||||

| Количество деталей и элементов, наименование/шт | ||||||||

| Время обработки одного приспособления, ч | 1, 5 | 4, 0 | 3, 0 | 4. 0 | 8, 0 | 6, 0 | 7, 0 | 8, 0 |

| Масса собираемых изделий, кг | ||||||||

| Диаметр крепежных болтов, мм | ||||||||

| Точность сварки изделия, мм | 0, 2... 0, 3 | 0, 3... 0, 5 | 0. 3... 0, 5 | 0, 3... 0, 5 | 0, 3... 0. 5 | 0, 3... 0, 5 | 0, 3... 0, 5 | 0, 3... 0. 5 |

| Срок службы комплекта, лет | ||||||||

| Срок окупаемости комплекта, лет | 1, 0 | 1, 0 | 1, 0 | 1, 0 | 1, 5 | 1, 5 | 1, 5 | 1, 5 |

| Количество одновременно собираемых приспособлений, шт | 4... 8 | 4... 8 | 4... 8 | 2... 4 | 2... 4 | 2... 4 | 2... 4 |

|

|

|