|

2.Нарост при резании металлов. 3. Явление упрочнения в зоне резания (наклёп). 4. Завивание и усадка стружки

|

|

|

|

2. Нарост при резании металлов

При некоторых условиях резания на передней поверхности резца, у его режущей кромки, образуется так называемый нарост. Он имеет клиновидную форму и представляет собой часть обрабатываемого металла, сильно деформированного, заторможенного и часто приварившегося к резцу. Твёрдость нароста может быть в 2-3 раза больше твёрдости обрабатываемого металла, и нарос, сам может срезать слой металла. Являясь как бы продолжением резца, нарост изменяет его геометрию

При некоторых условиях резания на передней поверхности резца, у его режущей кромки, образуется так называемый нарост. Он имеет клиновидную форму и представляет собой часть обрабатываемого металла, сильно деформированного, заторможенного и часто приварившегося к резцу. Твёрдость нароста может быть в 2-3 раза больше твёрдости обрабатываемого металла, и нарос, сам может срезать слой металла. Являясь как бы продолжением резца, нарост изменяет его геометрию

( угол δ 1 меньше угла δ ), а потому, перемещаясь вместе с резцом, нарост оказывает влияние на деформацию срезаемого слоя, на износ резца, на силы, действующие на резец, на качество обработанной поверхности.

Впервые правильное объяснение нароста как застойной зоны сильно деформированного металла перед передней поверхностью резца дал мастер механических мастерских С-Петербургского Политехнического института Яков Григорьевич Усачёв( 1873 – 1941гг). Все дальнейшие исследования по этому вопросу, полностью подтвердили это положение.

Нарост не является стабильным и одинаковым по размерам вдоль всей длины режущей кромки. При грубой (черновой обработке) нарост не считается особенно вредным. При чистовой же обработке, когда необходимо получить высокое качество обработанной поверхности, нарост не желателен, т. к. наряду с ухудшением качества обработанной поверхности изменение размеров нароста приводит к изменению размера обработанной поверхности по диаметру.

Исследования показали, что при малых скоростях резания (2-5) м/мин вследствие образования элементной стружки и низкой температуры резания, нарост на резце отсутствует.

По мере увеличения скорости резания с образованием ступенчатой и сливной стружки и повышения температуры резания, образуется застойная зона, которая не только упрочняется. но и затормаживается и приваривается на передней поверхности резца. Скорость резания, соответствующая наибольшей высоте нароста - (10 – 20) м/мин. При дальнейшем увеличении скорости резания – нарост отсутствует.

|

|

|

3. Явление упрочнения в зоне резания (наклёп)

При резании, пластической деформации подвергается не только срезаемый слой, но и слои основной массы металла, т. е. поверхность резания и обработанная поверхность. Глубина распространения пластической деформации от поверхности резания и обработанной поверхности зависит от ряда факторов и может достигать сотых долей миллиметра и даже нескольких миллиметров.

Пластические деформации меняют свойства металла, в частности вызывают его упрочнение (наклёп), которое характеризуется повышением твёрдости в 3 –4 раза по сравнению с обрабатываемым материалом. Упрочнённый слой более износостоек, но вместе с тем он более хрупок, а потому обладает меньшим сопротивлением к ударным нагрузкам. Поэтому упрочнение, которое получают поверхности детали в результате обработки, может оказывать существенное влияние на её работоспособность, а упрочнение, полученное на промежуточной операции, может оказать влияние на процесс резания при последующих операциях.

На величину наклёпа оказывают влияние следующие факторы:

1. свойства обрабатываемого металла;

2. угол резания δ;

3. радиус при вершине резца;

4. толщина среза (а) или ( t и s );

5. износ инструмента;

6. скорость резания V;

7. применение СОЖ;

Чем мягче и пластичнее обрабатываемый металл, тем большему упрочнению он подвергается. Чем больше угол резания, радиус при вершине резца и толщина среза, тем больше упрочнение.

Применение СОЖ уменьшает глубину и степень упрочнения, причём с увеличением скорости резания интенсивность уменьшения упрочнения падает. Отжиг и нормализация обработанной поверхности снимают упрочнение.

|

|

|

4. Завивание и усадка стружки

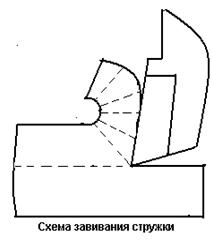

Завивание стружки в спираль вызывается тем, что слои стружки, прилегающие к резцу, деформируются в большей степени. На рисунке видно, что со стороны действия силы Р слои получают утолщение и приобретают клинообразную форму в результате чего и создаётся завивание.

Завивание стружки в спираль вызывается тем, что слои стружки, прилегающие к резцу, деформируются в большей степени. На рисунке видно, что со стороны действия силы Р слои получают утолщение и приобретают клинообразную форму в результате чего и создаётся завивание.

Завиванию содействует неравномерное охлаждение стружки по толщине. Прирезцовая часть стружки охлаждается медленнее и следовательно сжимается медленнее, а противоположная сторона охлаждается быстрее и сжимается быстрее, что и ведёт к завиванию стружки.

При встрече с наростом на резце, стружка вынуждена резко изменить направление движения, что также ведёт к её завиванию.

Исследования показали, что чем больше угол резания и меньше толщина среза, тем больше завивается стружка. Увеличение скорости резания ведёт к увеличению завивания стружки; применение СОЖ способствует уменьшению радиуса завивания стружки.

Т. к. мало завитая лентообразная стружка опасна для рабочего, наматывается на заготовку, обвивает резец, суппорт, мешает следить за процессом резания и неудобна для транспортировки, то приходится подвергать её дополнительной деформации, завивая и ломая на мелкие куски с помощью специальных стружколомателей или стружкозавивателей.

Усадка стружки

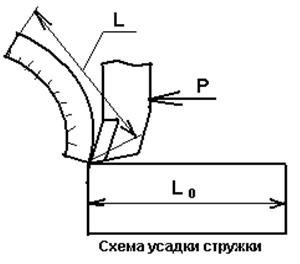

В результате пластического сжатия срезаемого слоя стружка оказывается короче того участка, с которого она срезана, т. е. L < L0 .

В результате пластического сжатия срезаемого слоя стружка оказывается короче того участка, с которого она срезана, т. е. L < L0 .

Укорочение стружки по длине называют продольной усадкой; величина её характеризуется коэффициентом усадки. Коэффициент усадки К представляет собой отношение длины участка с которого была срезана стружка, к длине самой стружки.

К = L0/ L;

Так как L < L0, то коэффициент усадки К > 1, и в зависимости от условий обработки он может доходить до 6-8.

Объём срезаемого слоя металла можно прировнять к объёму уже срезанного слоя (стружки), а потому укорочение стружки по длине должно сопровождаться увеличением её площади поперечного сечения среза.

Увеличение площади поперечного сечения стружки называетсяпоперечной усадкой стружки.

Приравнивая объём срезаемого слоя к объёму стружки, можно записать:

f L0 =f0L, L0/ L = f0/f = К;

т. е. продольная усадка стружки равна её поперечной усадке.

|

|

|