|

Типы сварных соединений и подготовка кромок под сварку.

|

|

|

|

1.6.1. Основные типы сварных швов, размеры и формы их, а также конструктивные элементы кромок свариваемых частей из углеродистых и низколегированных сталей должны соответствовать ГОСТ 5264-80 и ГОСТ 11534-75 при ручной сварке, ГОСТ 8713—79 и

ГОСТ 11533-75 при автоматической и механизированной (полуавтоматической) сварке, ГОСТ 14771-76 при дуговой сварке в защитном газе. При выполнении сварных соединений из двухслойной коррозионностойкой стали они должны соответствовать ГОСТ16098-80, а при сварке алюминия и его сплавов - ГОСТ 14806-80. В тех случаях, когда предусмотрено применение специальных методов сварки, а форма и размеры сварных швов не соответствуют указанным стандартам, такие швы должны быть вычерчены на чертеже с указанием размеров всех элементов. Выбор типа шва и подготовка кромок под сварку должны производиться в зависимости от размеров и конструктивных форм свариваемых частей в соответствии с вышеуказанными государственными стандартами.

1.6.2. Стыковые сварные соединения являются надежными соединениями. В зависимости от толщины свариваемого металла в основном применяют следующие виды сварных швов:

а) стыковые соединения без скоса кромок:

1) с двусторонним швом (рис. 1.7, а), обладающие высокой прочностью. Рекомендуется применять при толщине свариваемого металла 3-8мм;

2) с односторонним швом (рис. 1.7, б), при которых возможен непровар с обратной стороны, что обуславливает некоторое; снижение прочности соединения. Не рекомендуется применять для деталей, работающих при динамических нагрузках, и в случаях, когда корень шва оказывается в растянутой зоне при изгибе;

а— с двусторонним швом без скоса кромок; б—с односторонним шаом без скоса кромок; в-с V-образным скосом кромок, двусторонние с подваркой корня шва; г—с V-образным скосом кромок. односторонние; д - на остающейся подкладке с V-образным скосом кромок; е - на остающейся подкладке без скоса кромок;.ж - с Х-образным скосом кромок

|

|

|

3) двусторонние с подваркой корня шва (рис. 1.7, в);

4) односторонние без подварки (рис. 1.7, г);

5) односторонние с подкладкой (рис. 1.7, д, е). Применяются медные съемные подкладки или остающиеся стальные (технологические) подкладки, которые должны плотно прилегать к свариваемым элементам и проплавляться до 1/3 толщины; местные зазоры не должны превышать 0,5 мм. Соединения на остающейся подкладке следует применять, когда невозможно выполнить двусторонний шов;

6) стыковые соединения с Х-образным скосом кромок (рис. 1.7, ж). Соединения таких типов обладают высокой прочностью и являются наиболее экономичными. Объем наплавленного металла шва Х-образного соединения на 30—40 % меньше объема шва с

V-образной разделкой.

1.6.3. Угловые соединения выполняются:

1) без скоса кромок (рис. 1.8, а);

2) со скосом одной кромки (рис. 1.8, б);

3) с двумя скосами одной кромки (рис. 1.8, в);

4) со скосом двух кромок (рис. 1.8, г). Сварные соединения с двусторонними швами обладают высокой прочностью;

1.6.4. Тавровые соединения выполняют:

1) без скоса кромок (рис. 1.9, а). В таких соединениях, особенно при наличии непроваров и увеличенных зазоров, значительно снижается прочность шва;

2) с одним скосом одной кромки (с двусторонний и односторонним швами) (рис. 1.9, б);

3) со скосом двух кромок (рис. 1.9, в). Эти соединения обладают достаточно высокой прочностью и обеспечивают возможность получения полного провара.

При сварке тавровых соединений в положении в лодочку электрод должен быть наклонен под углом 45о к свариваемым поверхностям, а в случае сварки деталей различной толщины иметь меньший угол наклона к более тонкой части. Кроме того, электрод должен иметь угол наклона от 70 до 80° к линии пересечения плоскостей соединяемых листов по направлению сварки.

|

|

|

1.6.5. Соединения внахлестку бывают без скоса кромок с двусторонними (рис. 1.10, о) и односторонними (рис. 1.10,6) непрерывными и прерывистыми швами. При сварке внахлестку ширина перекрытия листа должна быть не менее 2(S + S1), где S и S1 — толщины свариваемых листов. В зависимости от толщины свариваемых листов по ГОСТ 5264-80, ГОСТ 11534-75, ГОСТ 8713-79, Г0СТ 11533-75, ГОСТ14771-76, ГОСТ14806-80 устанавливают размеры кон-стрит (размеры шва, угла разделки, расстояния между листами и др.).

1.6.6. Подготовку кромок под сварку выполняют механической обработкой (на строгальном, токарном или фрезерном станках, рубкой пневматическим и ручным зубилом, крейцмсйселем и т. п.). Подготовку кромок деталей, изготовленных из низкоуглеродистых сталей, разрешается производить также газовой резкой с последующей механической зачисткой поверхности реза до получения чистого металла.

При подготовке кромок газовой резкой на деталях из сталей, содержащих углерод свыше 0,3 % (марки Ст5 и др.), поверхность реза должна быть механически обработана на глубину не менее 3 мм. Правильность подготовки кромок под сварку необходимо контролировать шаблоном. Допускаются отклонения: угла между плоскостями кромок от прямого для стыковых и тавровых соединений ±3°, то же для нахлесточных соединений ±6° и угла разделки кромок от проектного ±5°.

1.7. Обозначения сварных швов;

1.7.1. Условное обозначение швов сварного соединения следует выполнять в соответствии с ГОСТ 2.312-72.

1.7.2. Шов сварного соединения, независимо от способа сварки, обозначают:

видимый - сплошной основной линией (рис. 1.11, а);

невидимый - штриховой линией (рис. 1.11,6).

От изображения шва проводят линию-выноску, заканчивающуюся односторонней стрелкой. Обозначения вспомогательных знаков приведены в табл. 1.9.

1.7.3. Швы сварных соединений в зависимости от способа сварки, типа, расположения шва и дополнительных требований обозначаются, как пока1зано на рис. 1.12.

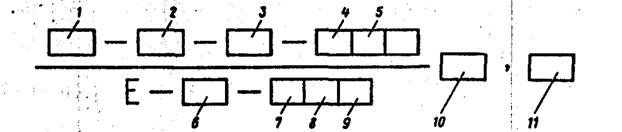

Рис. 1.12. Схема условного обозначения шва сварного соединения:

1 - вспомогательные знаки шва по замкнутой линии и монтажного шва; 2 - обозначение стандарта; 3- буквенно-цифровое обозначение шва; 4 - условное обозначение способа сварки: 5 - обозначение размера катета шва; 6 - дополнительные требования: 7 - вспомогательные знаки

|

|

|

Рис. 1.13. Пример обозначения стандартного шва сварного соединения

1.7.4. Примеры условных обозначений стандартных швов различных сварных соединений приведены в Приложении 1 к ГОСТ 2.312-72. На рис. 1.13 показано обозначение одностороннего шва соединения внахлестку без скоса кромок, выполняемого дуговой механизированной сваркой катетом 5 мм в защитных газах плавящимся электродом по незамкнутой линии.

1.7.5. В соответствии с ГОСТ 5264-80 в конструкторской и технологической документации принято следующее обозначение сварных соединений: С - стыковое, У - угловое, Т - тавровое, Н - нахлесточное.

По ГОСТ 11969—79 принимаются следующие обозначения: Л - в лодочку, Н - нижнее, Г - горизонтальное, Пг – полугоризонтальное, Пв - полувертикальное, В - вертикальное, П - потолочное, Пп - полупотолочное.

1.7.6. Для обозначения неразъемных соединений для пайки принято обозначение С, а для склеивания - К. В соединениях, получаемых пайкой - и склеиванием, место соединения элементов изображают сплошной линией удвоенной толщины по сравнению с основными линиями чертежа, как показано на рис. 1.14.

Рис. 1.14. Схема обозначения паяных (а) и склеенных (б) соединений

Ручная дуговая сварка

1.8.1. При ручной дуговой сварке основными видами сварных соединений являются стыковые, угловые, тавровые и соединения внахлестку в соответствии с ГОСТ 5264—80 и ГОСТ 11534-75. Ручную дуговую сварку плавящимся электродом выполняют покрытыми металлическими электродами диаметром от 1,6 до 12 мм и длиной от 200 до 450 мм.

1.8.2. Электроды классифицируют по следующим признакам:

1) материалу, из которого они изготовлены;

2) назначению;

3) виду покрытия и его толщине;

4) характеру шлака;

5) свойствам металла швов;

6) допустимым пространственным положениям сварки или наплавки;

7) роду и полярности тока.

Электроды подразделяют на типы в зависимости от свариваемых материалов и назначения. Их изготавливают в соответствии с ГОСТ 9466—75, ГОСТ 9467—75,

ГОСТ 10051—75 и ГОСТ 10052—75.

|

|

|

По назначению электроды подразделяют на:

У - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2 (600 МПа);

Л - удя сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 (600 МПа);

Т - для сварки легированных теплоустойчивых сталей;

В - для сварки высоколегированных сталей с особыми свойствами;

Н - для наплавки поверхностных слоев с особыми свойствами.

Электроды разделяют на марки по техническим условиям и паспортам. Каждому типу электродов могут соответствовать одна или несколько марок.

По толщине покрытия электроды подразделяют на:

М - с тонким покрытием;

С - со средним покрытием;

Д – с толстым покрытием;

Г - С особо толстым покрытием.

По видам покрытия электроды подразделяют на:

А - с кислым;

Б - с основным;

Ц - с целлюлозным;

Р – с рутиловым;

П - с покрытием прочих видов.

Таблица 1.10.

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Маркировка в структуре условного обозначения электродов | ||

| Номинальное | Пределы отклонения | |||

| Обратная | ||||

| Любая Прямая Обратная | ±5 | |||

| Любая Прямая Обратная | ±10 | |||

| Любая Прямая Обратная | ±5 |

Примечание: Цифрой 0 обозначены электроды, предназначенные для сварки или наплавки только на постоянном токе обратной полярности

При наличии в составе покрытия железного порошка в количестве более 20 % в обозначение электрода добавляют букву Ж.

По допустимым пространственным положениям сварки или наплавки электроды подразделяют на:

1) электроды для всех положений;

2) для всех положений, кроме вертикального сверху вниз;

3) для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4) для нижнего и нижнего в лодочку.

По роду и полярности применяемого при сварке или наплавке тока, а также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного тока частотой 50 Гц электроды подразделяются в соответствии с табл. 1.10.

1.8.3. Структура условного обозначения электродов! показана на рис. 1.15.

Рис. 1.15. Структура условного обозначения электродов:

1 - тип; 2 - марка; 3 - диаметр, мм; 4 - обозначение назначения электрода: 5 - обозначение толщины покрытия; 6 - группа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9466-75. ГОСТ 9467 - 75 (табл. 1.11), ГОСТ 10051-75 или ГОСТ 10052-75; 7 - обозначение вида покрытия: 8 - обозначение допустимых пространственных положений сварки или наплавки; 9 - обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц: 10 - обозначение ГОСТ 9466—75; 11 - обозначение стандарта на типы электродов

|

|

|

Таблица 1.11.

| Группа индексов | Механические свойства наплавленного металла и металла шва | Минимальная температура Гц. С, при которой обеспечивается ударная вязкость не менее 3,5 кгс/см2 | |

| Временное сопротивление разрыву, о,, не менее, Н/мм2 (кгс/мм2) | Относительное удлинение. 85, % | ||

| 370 (38) | Любое значение | Любое значение | |

| 410 (42) | Менее 20 | Не регламентирована | |

| 410 (42) | +20 | ||

| 410 (42) | |||

| 410 (42) | -20 | ||

| 410 (42) | -30 | ||

| 410 (42) | -40 | ||

| 410 (42) | -50 | ||

| 410 (42) | -60 | ||

| 430(44) | Менее 20 | Не регламентирована | |

| 430 (44) | +20 | ||

| 430(44) | |||

| 430(44) | -20 | ||

| 430(44) | -30 | ||

| 430(44) | -40 | ||

| 430(44) | ' -50 | ||

| 430(44) | -60 | ||

| 510(52) | Менее 18 | Не регламентирована | |

| 510 (52) | +20 | ||

| 510 (52) | |||

| 510 (52) | -20 | ||

| 510 (52) | -30 | ||

| 510 (52) | -40 | ||

| 510(52) | -50 | ||

| 510(52) | -60 |

Примечания. 1. Таблица устанавливает условное обозначение электродов для сварки углеродистых и низколегированных сталей с о, до 60 кгс/мм2.

2. В группе индексов первые два индекса характеризуют минимальное значение показателя σв третий индекс одновременно характеризует минимальное значение показателей d5 и Тх. Если показатели и Тх согласно таблице соответствуют различным индексам, третий индекс устанавливается по минимальным значениям, а в группу индексов вводится указываемый в скобках четвертый индекс характеризующий показатель Тх. Например, дм электрода УОНИИ-13/45 (типа Э46А). имеющего σв 46 кгс/мм2 (43), d5 <= 22 % (2) и ударную вязкость ан на образцах типа IX при минус 40 ОС - 3.5 кгс/см2 (5). полное обозначение индекса - 43 2 (5).

3. Данная таблица взята из ГОСТ 9467-75.

1.8.4. Для электродов марок, не относящихся к типам по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75, в условном обозначении тип электродов не приводят, а вместо обозначения стандарта на типы электродов указывают обозначение стандарта или ТУ на электроды конкретной марки.

1.8.5. Условное обозначение, приведенное в п. 1.8.3, должно быть указано на этикетках или в маркировке коробок, пачек и ящиков с электродами. Во всех видах документации (кроме конструкторской) условное обозначение электродов должно состоять из марки, диаметра и обозначения ГОСТ 9466-75.

Например, обозначение Э42А-УОНИИ-13/45-3,0-УД

Е43 2(5) – Б10 ГОСТ9466—75, ГОСТ 9467—75

расшифровывается следующим образом: электроды типа Э42А по ГОСТ 9467-75, марки УОНИ-13/45, диаметром 3 мм, для сварки углеродистых и низколегированных сталей (У), с толстым покрытием (Д), с временным сопротивлением металла шва, гарантируемым данной маркой электрода, не менее 43 кгс/мм2 (43), с относительным удлинением металла шва 22 % (2), минимальная температура, при которой ударная вязкость металла шва и наплавленного металла составляет не менее 3,5 кгс/см" равняется -40 °С (5), с основным покрытием (Б), для сварки во всех пространственных положениях (1) на постоянном токе обратной полярности.

Полная расшифровка всех индексов приведена в таблицах ГОСТ 9466-75 и ГОСТ 9467-75.

1.8.6. В табл. 1.12 приведены характеристики наиболее распространенных марок электродов общего назначения для сварки углеродистых и низколегированных конструкционных сталей, в табл. 1.13 даны краткая характеристика типов покрытий и соответствующие им типы и марки электродов, а в табл. 1.14 — сведения о режимах прокалки электродов.

1.8.7. Зависимость между диаметром электродов и толщиной свариваемого встык металла приведена в табл. 1.15.

1.8.8. При выполнении ручной дуговой сваркой многослойных швов первый слой в корне шва должен выполниться электродами диаметром не более 4 мм.

1.8.9. При выполнении ручной дуговой сваркой швов в вертикальном положении должны применяться электроды диаметром не более 5 мм, а в потолочном — диаметром от 3 до 4 мм.

Таблица 1.12.

| Тип электрода | Марка электрода | Свариваемые стали | Род тока | Пространственное положение | Режим сварки | |

| Диаметр | Сварочный ток | |||||

| Э42 | ОМА-2* | Углеродистые стали с σв, до 450 МПа, тонколистовые | Переменный, постоянный обратной полярности | Все положения | 2,0 2,5 3,0 | 40-60 50-80 60-100 |

| Э42А | УОНИИ13/45 | Углеродистые и низколегированные стали с σв до 410 МПа при повышенных требованиях к металлу шва по пластичности, ударной вязкости и стойкости против образования трещин | Постоянный обратной полярности | Все положения (электроды диаметром 5,0 мм - только для нижнего и вертикального) | 2,0 2,5 3,0 4,0 5,0 | 35-60 40-75 70-100 130-150 160-200 |

| СМ-11 | То же | Тоже | Тоже | 3,0 4.0 5,0 | 80-130 140-220 160-250 | |

| Э46 | ОЗС-12 | Углеродистые стали с σв до 450 МПа | Переменный,постоянный прямой полярности | " | 2,0 2,5 3,0 4,0 5,0 | 40-70 60-80 80-110 120-160 150-200 |

| МР-3 | Тоже | Переменный, постоянный обратной полярности | " | 3,0 4,0 5,0 | 80-140 140-220 160-250 | |

| ОЗС-6 | " | Тоже | " | 3,0 4,0 5,0 | 60-110 130-220 150-280 | |

| ОЗС-4 | " | Переменный, постоянный любой полярности | " | 3,0 4,0 5,0 | 70-100 130-170 160-240 | |

| АНО-4 | " | Тоже | " | 3,0 4,0 5,0 | 90-140 140-210 150-270 | |

| Э46 | ОЗС-32 | Углеродистые стали с σв до 450 МПа | Переменный, постоянный обратной полярности | Все положения | 3,0 4,0 | 70-100 130-170 |

| ОЗС-21 | Тоже | Переменный, постоянный прямой полярности | Все положения (электроды диаметром 5,0 мм - только для нижнего и вертикального) | 3,0 4,0 5,0 | 80-120 140-200 160-250 | |

| Э46А | УОНИ-13/55К | Углеродистые и низколегированные стали с σв до 450 МПа при повышенных требованиях к металлу шва по пластичности, ударной вязкости и стойкости против образования трещин | Постоянный обратной полярности | Тоже | 3,0 4,0 5,0 | 60-110 120-160 160-210 |

| ВН-48 | То же | Постоянный обратной полярности, переменный для электродов диаметром 4,0-5,0 мм | Все положения (электроды диаметром 5,0 мм - только для нижнего) | 2,5 3,0 4,0 5,0 | 60-90 80-130 120-180 180-240 | |

| Э50А | УОНИ-13/55 | " | Постоянный обратной полярности | Все положения (электроды диаметром 5,0 мм — только для нижнего и вертикального) | 2,0 2,5 3,0 4,0 5,0 | 35-60 40-75 70-100 130-160 160-210 |

| ОЗС-33 | " | Переменный, постоянный любой полярности | Тоже | 3,0 4,0 5,0 | 90-140 130-210 160-270 | |

| ОЗС-25 | То же, в том числе при пониженных температурах | Постоянный обратной полярности | Все положения (электроды диаметром 5,0 мм - только для нижнего и вертикального) | 2,5 3,0 4,0 5,0 | 40-75 70-100 130-160 160-200 | |

| ОЗС-18 | Низколегированные стали с σв до 490 МПа, стойкие к атмосферной коррозии (типа 10ХНДП) | Тоже | Тоже | 3,0 4.0 5,0 | 60-110 130-170 150-190 | |

| Э60 | УОНИ-13/65 | Углеродистые и низколегированные стали с σв до 590 МПа | Постоянный обратной полярности | " | 2,0 2,5 3,0 4,0 5,0 | 35-60 50-100 70-110 120-160 150-210 |

| ВСФ-65У | То же, преимущественно при сварке стыков трубопроводов | Тоже | Все положения | 3,0 4,0 | 70-120 110-180 |

Примечание. 1. Допускается применение других марок электродов при условии удовлетворения их требованиям ГОСТ 9466-75 и ГОСТ 9467-75 и обеспечения необходимых эксплуатационных свойств сварных соединений.

2. Адреса предприятий, выпускающих материалы для сварочных и наплавочных работ, приведены в положении В.

* Электроды ОМА-2 имеют кислое покрытие.

| Таблица 1.13. | |

| Тип покрытия и его краткая характеристика | Тип (марка) электродов |

| Рутиловое - состоит преимущественно из рутилового концентрата, различных алюмосиликатов и ферромарганца. Электроды с рутиловым покрытием обладают высокими сварочно-технологическими свойствами, обеспечивают хорошее формирование шва, имеют небольшое разбрызгивание, легкую отделимость шлаковой корки, малую склонность металла шва к образованию пор. Сварка производится на постоянном и переменном токе | Э46(ОЗС.12.МР-3, ОЗС-6,03(С-4, АНО-4, ОЗС-32, ОЗС-21) |

| Основное - состоит преимущественно из мрамора, плавикового шпата, группы раскислителей и легирующих элементов ферромарганца, ферросилиция и др. Электроды с основным покрытием обеспечивают получение наплавленного металла с малым содержанием газов и вредных примесей, высокими пластическими характеристиками и ударной вязкостью при нормальной и отрицательной температурах. Сварные швы имеют малую склонность к образованию трещин. Электроды обладают повышенной чувствительностью к образованию пор при увлажнении покрытия и наличии влаги, окалины или ржавчины на свариваемых кромках, а также при удлинении дуги. Сварка, как правило, осуществляется постоянным током обратной полярности | Э42А(УОНИ-13/45, СМ-11);Э46А (УОНИ-13/55К. ВН-48);Э50А (УОНИ.13/55, О3С-18, ОЗС-25, ОЗС-ЗЗ);Э55 (УОНИ-13/55У); Э6О (УОНИ-13/65, ВСФ-65У) |

Примечание. Адреса предприятий, выпускающих материалы для сварочных и наплавочных работ, приведены в приложении В.

| Таблица 1.14. | ||

| Марка электрода | Режим сушки | |

| Температура. 0С | Время, мин | |

| ОМА-2 | ||

| УОНИ-13/45 | 250-350 | 60-90 |

| СМ-11 | ||

| ОЗС-12 | 120-160 | 40-60 |

| МР-3 | 170-200 | 60-90 |

| ОЗС-6 | 180-220 | |

| ОЗС.4 | ||

| АНО-4 | ||

| ОЗС-21 | 45, | |

| УОНИ-13/55К | ||

| ВН-48 | ||

| УОНИ-13/55 | 350-400 | 60-120 |

| ОЗС-25 | ||

| ОЗС-18 | ||

| УОНИ-13/65 | ||

| ВСФ-65У | ||

| ОЗС-32 | 120-160 | |

| ОЗС-33 | 350—380 | |

| ОЗС-29 | 350—380 | 60-90 |

| Таблица 1.15. | ||||||

| Толщина металла, мм | 1,0-2,0 | 3,0 | 4,0-5,0 | 6,0-10,0 | 10,0 – 15,0 | 15,0 и более |

| Диаметр электрода, мм | 1,6-2,0 | 2,0-3,0 | 3,0-4,0 | 4,0-5,0 | 5,0 | 5,0 и более |

|

|

|