|

2.5.3. Определение продолжительности расстойки ТЗ для паровых хлебобулочных изделий из смеси ржаной и пшеничной муки

|

|

|

|

2. 5. 3. Определение продолжительности расстойки ТЗ для паровых хлебобулочных изделий из смеси ржаной и пшеничной муки

Предыдущими исследованиямибыло установлено, что получения паровых хлебобулочных изделий из смеси ржаной и пшеничной муки удовлетворительного качества продолжительность расстойки ТЗ должна составлять 30 мин.

Перед выпечкой в тесте остаётся лишь 8-14% диоксида углерода от необходимого количества. Во время окончательной расстойки происходит интенсивное брожение заготовок, которое сопровождается образованием основной части диоксида углерода (86-92%).

Во время расстойки восстанавливается клейковинный каркас, нарушенный при формовании, происходит образование пористой структуры теста, верхний, поверхностный слой заготовок становится газонепроницаемым, эластичным и гладким. Образование углекислого газа должно происходить интенсивно, в противном случае процесс замедляется, а свойства теста ухудшаются. При повышенной температуре газообразование в тесте происходит более интенсивно. Согласно исследованиям, наиболее интенсивно оно происходит при температуре 40° С. На производстве расстойку проводят в конвейерных шкафах или камерах в окружении влажного и тёплого воздуха с температурой 40—45 °С и с относительной влажностью 70-80%. В процессе расстойки заготовки увеличиваются в объёме на 50-70% от исходного, а окончание процесса должно совпадать с достижением наивысшего объёма. Влажность воздуха при расстойке играет большую роль. Так, повышенная влажность предотвращает заветривание верхнего слоя заготовки, который становится эластичным и может растягиваться под воздействием диоксида углерода, и, напротив, недостаток влажности способствует образованию сухой плёнки на поверхности, которая разрывается под действием газов, образуя на корке хлеба разрывы и трещины.

|

|

|

Во время расстойки происходит циклическое изменение вязкости теста: первоначально она уменьшается, затем возрастает до максимума, и после этого опять снижается. Хлеб имеет наилучшее качество, если выпечь его из теста с максимальным значением вязкости.

Готовность при окончании процесса расстойки определяют лёгким нажатием пальцами на поверхность теста, а также по увеличению его объёма. При этом различают в зависимости от готовности теста расстойку избыточную, нормальную и недостаточную.

Отрицательное влияние на качество хлеба оказывают недостаточная (10мин-20мин) и избыточная расстойки (40-50мин). Полученные результаты представлены в таблице 2. 7.

Таблица 2. 7 – Влияние продолжительности расстойки на характеристики тестовых заготовок для паровых хлебобулочных изделий

| Показатели | Обозначения | Продолжительность расстойки, мин | ||||

| Масса ТЗ перед расстойкой, г | m0 | 50, 1 | 50, 1 | 50, 1 | 50, 1 | 50, 2 |

| Масса ТЗ после расстойки, г | m1 | 50, 2 | 50, 2 | 50, 4 | 50, 3 | 50, 5 |

| Высота ТЗ перед расстойкой, мм | h0 | |||||

| Высота ТЗ после расстойки, мм | h1 | |||||

| Диаметр ТЗ перед расстойкой, мм | d0 | |||||

| Диаметр ТЗ после расстойки, мм | d1 | |||||

| Формоустойчивость ТЗ перед расстойкой | h0/d0 | 0, 70 | 0, 69 | 0, 72 | 0, 71 | 0, 74 |

| Формоустойчивость ТЗ после расстойки | h1/d1 | 0, 54 | 0, 51 | 0, 55 | 0, 51 | 0, 46 |

Полученные данные по определению массы, высоты, диаметра, формоустойчивости ТЗ до и после расстойки подтвердили полученные ранее результаты: рациональная продолжительность расстойки должна составлять 30мин.

2. 5. 4. Определение параметров термообработки ТЗ для паровых хлебобулочных изделий из ржаной и пшеничной муки

|

|

|

Для определения рациональной продолжительности тепловой обработки тестовых заготовок в атмосфере нагретого пара была проведена серия опытных выпечек. После расстойки тестовых заготовок варьировалась длительность тепловой обработки от 10 до 40 мин в атмосфере нагретого пара. В экспериментах контролировались масса готовых изделий (m), их высота (h) и диаметр (d), а также физико–химические показатели качества. Результаты исследований представлены на рисунке 2. 7 и в таблице 2. 8.

Рисунок 2. 7 – Изменение температуры в центре мякиша в процессе термической обработки тестовых заготовок нагретым паром

Изучение кинетики изменения температуры показало, что в течение 4 – 5 мин температура не изменяется и составляет 320С. В этот период (I) происходит увеличение кислотности в результате деятельности микроорганизмов. Далее температура постепенно увеличивается до 980С (период II). Происходит денатурация белков и частичная потеря влаги, ТЗ преобразуется в мякиш. Анализ готовых изделий на разных периодах термовлажностной обработки показал, что паровые хлебобулочные изделия из смеси ржаной и пшеничной муки имеют лучшие показатели качества при температуре 980С, когда данная температура сохраняется в течение 10-12 мин (период III).

Анализ экспериментальных данных, приведенных в таблице 2. 8, показывает следующее.

Таблица 2. 8 – Физические показатели готовых изделий при различной продолжительности термической обработки нагретым паром

| Вид показателя | Обозначение | Продолжительность обработки паром ТЗ, мин. | |||

| Масса, г | M | 51, 1 | 51, 5 | 52, 2 | |

| Высота, мм | H | ||||

| Диаметр, мм | D | ||||

| Формоустойчивость | h/d | 0, 53 | 0, 53 | 0, 53 | 0, 52 |

| Уд. объем, см3/г | V | 2, 96 | 3, 31 | 3, 51 | 3, 04 |

| Влажность мякиша, % | W | 40, 5 | 40, 7 | 41, 1 | 40, 8 |

| Кислотность мякиша, град | K | 2, 1 | 2, 8 | 3, 3 | 3, 2 |

| Продолжение таблицы 2. 8 | |||||

| Пористость мякиша, % | П | 75, 1 | 75, 9 | 78, 1 | 67, 1 |

| Общая деформация, ед. пр. | ∆ Нобщ | 64, 3 | 70, 5 | 74, 4 | 47, 2 |

| Упругая деформация, ед. пр. | ∆ Нупр | 47, 2 | 50, 4 | 50, 5 | 34, 1 |

| Пластическая деформация, ед. пр. | ∆ Нпл | 17, 1 | 20, 1 | 23, 9 | 13, 1 |

С увеличением длительности тепловой обработки масса готовых изделий не уменьшает как обычно, а наоборот увеличивается. При длительности тепловой обработки 10 минут масса готовых изделий увеличивается на 0, 7 г по сравнению с первоначальной – 50, 4 г. При длительности тепловой обработки 20 мин. эта масса увеличивается на 1, 7 г, а при длительности – 30 мин. ее увеличение составляет 2, 8 г. Это объясняется сорбцией водяного пара, как и в процессе расстойки, так и в результате сорбции нагретого пара, поскольку интенсивность сорбции в атмосфере чистого пара на много выше, чем в атмосфере влажного воздуха. При увеличении продолжительности термообработки ТЗ до 40мин наблюдается уменьшение значение Н по сравнению с образцами, выдержанными до 30мин.

|

|

|

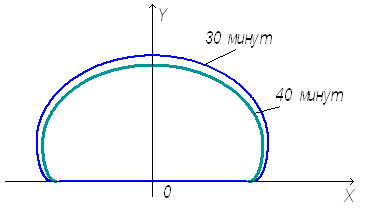

Рисунок 2. 8 – Форма паровых хлебобулочных изделий при различной продолжительности термовлажностной обработке

Рисунок 2. 8 – Форма паровых хлебобулочных изделий при различной продолжительности термовлажностной обработке

|

|

|