|

2.3. Пруткові матеріали та гнучкі шнури

|

|

|

|

2. 3. Пруткові матеріали та гнучкі шнури

Для забезпечення стабільної і рівномірної подачі при нанесенні покриття з карбідів і оксидів використовують пруткові матеріали, які виготовляються способами безперервного литва, порошкової металургії або вакуумного литва.

Промисловістю випускаються прутки діаметром від 3 до 6, 5 мм довжиною 305-610 мм. Прутки формуються зі змелених оксидів та зв'язуючих речовин, а потім спікаються. Такі прутки мають назву " Rokide" і випускаються для газополуменевого напилення оксиду алюмінію (98, 55% АlO - Rokide А) для жаростійкого, електроізоляційного покриття; силікату цирконію-циркону (64, 12% ZгО та 33, 22% SiO- Rokide ZS) для зносостійких, жаростійких, диелектричних, корозійностійких покриттів; диоксиду цирконію (94, 57% ZгО- Rokide Z) для тепло- і жаростійкого покриття, ерозійностійкого покриття, теплових бар'єрів; оксиду хрому (82, 94% CrО- Rokide С) для зносостійкого покриття при температурах до 540 °С, захист від ерозійного спрацьовування та електроізоляційні покриття; магнезіальної шпінелі (66, 8% АlO та 29, 5% МgО - Rokide МА) для тепло- та жаростійкого покриття та захисту від ерозії при температурі більше 850 °С.

Не зважаючи на добру якість покриття при розпиленні прутків, такі дефекти як нестабільність діаметру та збігання прутків при їх виготовленні, значне спрацьовування роликів, що подають матеріал, крихкість матеріалу, а також обмежена довжина, яка сприяє при напиленні значних ділянок покриття локальним порушенням якості покриття, привели до необхідності створення гнучкого шнура.

Гнучкий шнур виготовляється шляхом перемішування порошку з мінімально необхідною кількістю органічних зв'язуючих речовин і покриття отриманого шнуру тонкою оболонкою з органічної плівки. Ця плівка забезпечує достатню гнучкість та механічну міцність шнура. Вона згоряє у полум'ї і не залишає на поверхні виробу продуктів розкладання. Завдяки пластичній оболонці немає контакту деталей механізму подачі шнура з абразивним матеріалом і, таким чином, зменшується його спрацьовування.

|

|

|

Гнучкі шнури випускаються діаметром 1, 5... 6, 35 мм довжиною біля 15 метрів і намотані на бобину. Це дозволяє отримати високий коефіцієнт використання матеріалу і повну автоматизацію процесу напилення.

Випускаються гнучкі шнури з використанням кобальтового сплаву ПГ10К-01 для зносостійкого покриття при високих температурах у агресивному середовищі; з самофлюсуючим нікелевим сплавом ПГ12Н-01 для покриття з низьким коефіцієнтом тертя і добрим опором ударним навантаженням; з термореагуючою нікель-алюмінієвою композицією ПТНА-01, як прошарок для запобігання відшаровування напилених основних шарів з необхідними функціональними властивостями; та багато інших марок шнурів для оксидно-керамічного та інших видів покриття.

Деякі типи гнучких шнурів наведені у таблиці 2. 4.

Таблиця 2. 4 Поширені типи гнучких шнурів для напилення покриття

| Назва шнурових матеріалів | Основний компонент шнура | Твердість, НВ | Грануляція порошку, мкм | Температури плавлення,

|

| Алюмін | 99, 7%

| 40-90 | ||

| Корунд голубий | 96, 5%  3, 0%

3, 0%

| 40-90 | ||

| Ниалід | 95, 0%Ni 5, 0%/Al | для підшару | 40-100 | _ |

| Оксид хрому | 99, 8%

| 30-90 | ||

| Н88Х9С3Р2 | 40 %Н88Х9С3Р2 | HRC 35-40 |

2. 4. Матеріали для аморфного покриття

Аморфні матеріали можна отримати із розплаву або газової фази, якщо пригнічувати процеси зародкоутворення та кристалізації. Надшвидкісне охолодження частинок дисперсного матеріалу при нанесенні покриттів створює принципові передумови для виникнення в покриттях аморфних і мікрокристалічних фаз.

|

|

|

Перехід речовини із рідкої фази до твердої, склоподібної, характеризується специфічними особливостями, які не спостерігаються при звичайній кристалізації. Функції стану змінюються безперервно і майже лінійно із зменшенням температури Т. Але поблизу температури склоутворення Тс (при якій здійснюється перехід від переохолодженого розплаву у твердий склоподібний стан) вони змінюються не монотонно. Температурні залежності теплоємності, коефіцієнта термічного розширення поблизу Тс мають стрибок.

Аморфні металеві сплави сполучають високу міцність і достатню пластичність при згині та стисненні. Модуль пружності і модуль зсуву в аморфних сплавах на 20... 30% нижче порівняно з їх кристалічними аналогами. Відношення твердості до межі міцності для більшості аморфних сплавів на основі Fе, Со і Ni знаходиться в межах 2, 5... 3, 5, що також характерне для більшості кристалічних сплавів.

Характерною особливістю некристалічних металевих матеріалів є високий коефіцієнт тертя в умовах сухого тертя. Наприклад, для пари з аморфних сплавів на основі заліза і нікелю f = 0, 9... 1, 0, а для пари тертя " аморфний сплав - молібден" — f = 0, 6... 0, 8. Цей факт свідчить про відсутність схоплювання при сухому ковзанні аморфних сплавів.

Найбільш доцільно використання газотермічних покриттів з аморфною структурою у вузлах тертя у присутності мастил чи в умовах обмеженого змащення.

Оптимальні триботехнічні характеристики можливі і у випадку аморфно-кристалічної структури. Подібна будова характерна для ряду газотермічних покриттів із сплавів евтектичного і заевтектичного складу.

Наявність мікрокристалічних включень в аморфній матриці не приводить до суттєвого зниження міцності зчеплення напилених покриттів з основою і їх пластичності. Одночасно підвищується твердість і поліпшуються триботехнічні характеристики покриттів.

Аморфні металеві матеріали мають високий опір абразивному і га-зоабразивному зношуванню. Особливо висока зносостійкість в умовах абразивного зношування характерна для аморфних металевих матеріалів із сплавів Ni-Мо-Cr-В.

|

|

|

Ряд аморфних металевих сплавів має високу корозійну стійкість. У корозієстійких аморфних сплавах, які не містять дефіцитних компонентів, перспективним є легування фосфоромістких сплавів алюмінієм. Найбільший ефект спостерігається при сумісному легуванні хромом і алюмінієм. Такий сплав у аморфному стані має пасивуючу плівку і здатний до самопасивації.

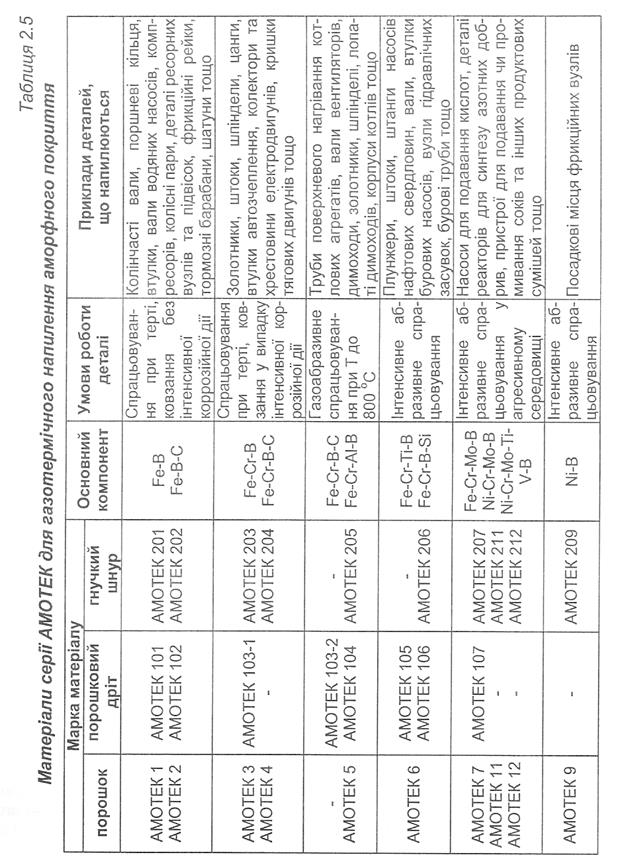

У ІЕЗ ім. Патона НАН України розроблені матеріали для газотермічного нанесення покриттів, які забезпечують отримання аморфної структури. Ці покриття характеризуються високою стійкістю до корозії та спрацьовування, міцністю зчеплення з основою і спеціальними магнітними та електричними властивостями (табл. 2. 5).

|

|

|