|

3. Технологічні процеси підготовки поверхонь

|

|

|

|

Технологічний процес газотермічного нанесення покриття характеризується взаємодією чотирьох елементів:

- деталі, на поверхню якої наноситься покриття;

- матеріалу, у вигляді порошку або дроту, який наноситься у диспергова-ному стані;

- високотемпературного струменю газу, який отримується за допомогою електричного нагрівання або за рахунок хімічної реакції горіння;

- навколишнього середовища у робочому просторі.

Для отримання якісного покриття на виробі, окрім основного етапу виробничого процесу газотермічного нанесення покриття, суттєву роль відіграють технологічні процеси підготовки поверхні деталі, газів, матеріалу, а також процеси обробки деталі з покриттям.

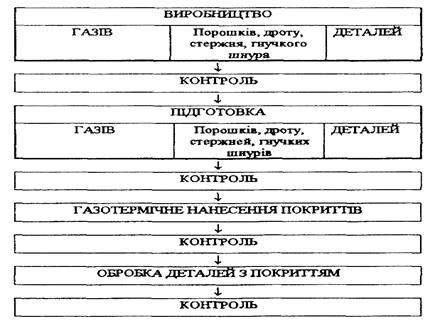

Загальна схема процесу виробництва деталей з газотермічним покриттям подана на рис. 3. 1.

Рис. 3. 1. Схема процесу виробництва деталей

з газотермічним покриттям

Виробництво газів, матеріалів для нанесення покриття та деталей є об'єктами виробництва, не пов'язаного безпосередньо з нанесенням покриття, тому розглядається окремо.

Підготовка газів, матеріалів для нанесення покриття та деталей проводиться за допомогою відомого обладнання, яке використовується в інших галузях техніки. Однак, враховуючи особливі умови газотермічного нанесення покриття, користувачі проводять його модернізацію з метою пристосування його до цих умов.

Підготовка газів перед напиленням. У технологічних процесах газотермічного нанесення покриття використовують кисень, пальні гази: ацетилен та гази-замінники його (пропан-бутан, метан, водень, природний газ), а також плазмоутворюючі гази (аргон, азот, повітря, газові суміші аргон-гелій, повітряно-вуглеводневі гази та ін. ).

|

|

|

При виборі пального газу необхідно враховувати температуру його полум'я у суміші з киснем, теплоутворюючу спроможність, швидкість горіння, оптимальне співвідношення кисню з газом у пальній суміші. При виборі плазмоутворюючих газів необхідно враховувати такі їх характеристики як тепловміст і тепло про-відність при температурі плазми, а також ступінь дисоціації й іонізації при тій самій температурі.

У залежності від об'ємів витрат, способу наплавлення та типу обладнання, що використовується для напилення, зберігання та подавання газу в робочу зону може відбуватися такими способами:

- від окремих балонів;

- з використанням рампи;

- газифікаторів або спеціальних кріогенних ємностей.

Підготовка газів включає вилучення мастила та вологи (наприклад, при використанні стиснутого повітря від компресора), а також створення плазмоутворюючих сумішей.

Підготовка може виконуватись як на ділянці газотермічного напилення, так і при виробництві газів.

Підготовка матеріалів для напилення. Серед матеріалів для нанесення покриття, здебільшого, тільки порошки вимагають попередньої підготовки безпосередньо перед нанесенням покриття. При підготовці дроту з його поверхні необхідно зняти захисне мастило, яке наноситься для запобігання корозії при зберіганні та усунути місцеву деформацію. Порошкові шнури та прутки, як правило, готові для використання без попередньої підготовки.

Як правило, порошки постачаються з гарантованим хімічним і фракційним складом. Порошки, які випускаються фірмами-виробниками обладнання, можуть бути розфасовані у невеликі ємності, які можна з'єднати з живильником порошку пальника або плазмотрону.

Вхідний контроль порошків і попередня підготовка включає: розсіювання по вузьким фракціям, сушку.

Однорідність часток по розміру суттєво впливає на якість покриття, від неї залежить умова їх нагрівання і прискорення до визначених температури та швидкості. Так, тепловбираюча поверхня частки пропорційна квадрату діаметра, а її маса пропорційна кубу діаметра. Відхилення розмірів частки тільки в 2 рази може призвести до того, що маленькі частинки перегріваються, і склад їх змінюється, а великі не досягнуть температури плавлення і не забезпечать необхідної міцності зчеплення з поверхнею деталі. Розсіювання порошку найчастіше виконують на приборах ситового аналізу або на класифікаторах порошку.

|

|

|

Форма часток порошку суттєво впливає на їх нагрівання та плинність порошку. Від останньої залежить рівномірність подачі порошку. Трохи збільшити плинність порошку можна його сушкою протягом 1... 2 години при температурі 100... 120 °С.

Підготовка поверхні деталі. При газотермічному нанесенні покриття основним завданням є отримання міцного зчеплення покриття з матеріалом основи. Незалежно від способу нанесення покриття необхідно провести підготовку поверхні основного матеріалу. У загальному вигляді процес підготовки поверхні основи містить такий комплекс операцій:

- відбір деталей, які відповідають технологічним вимогам;

- механічна обробка поверхні основи;

- обезжирювання поверхні;

- активація та формування шорсткості напилюваної поверхні.

Крім того, при потребі може бути проведене попереднє підігрівання поверхні та нанесення прошарку.

Відбір деталей за технологічними вимогами до напилюваної поверхні. Конструкція поверхні деталей та виробів, які напилюються для забезпечення високої міцності, повинні відповідати деяким вимогам.

Не можна, щоб поверхні, які напилюються, мали різкі переходи (див. табл. 3. 1).

Конфігурація напилюваної поверхні повинна гарантувати нанесення покриття при розташуванні матеріалу основи під кутом 60... 90° (в обмежених умовах не менше 30°) до осі струменя напилення.

Наносити покриття у отворах допускається за умови, що відношення діаметра отвору до його глибини буде не менше двох. На поверхнях, на які наноситься покриття, не повинно бути зварювальних краплин, напливів паяння, пропалів, залишків флюсу, раковин, тріщин тощо.

|

|

|

Таблиця 3. 1 Форма поверхні деталей і конструкцій, яка пропонується для напилення

Попередня механічна обробка поверхні. Деталі, конструкції та вироби, які не задовольнили вхідний контроль на технологічні вимоги до поверхні, повинні пройти механічну обробку. Попередню механічну обробку також проводять при відновленні спрацьованих деталей, конструкцій і виробів. Механічна обробка здійснюється на серійному металоріжучому обладнанні. Товщина шару, який знімається при механічній обробці, обмежується товщиною напилюваного шару з врахуванням припуску на обробку покриття.

Обезжирювання поверхні. Як правило, на поверхні кожної деталі є забруднення. З точки зору технологічної підготовки поверхні, забруднення за міцністю їх зчеплення з основою можна поділити на два основних види: механічно та хімічно пов'язані з поверхнею основного матеріалу.

До перших належать:

- неорганічні забруднення, слабо пов'язані з поверхнею (вода, пил, стружка, сажа, пісок, глина та ін. ); механічно шаржовані у поверхню (зерна абразивів), осаджені на поверхні (сольові корки, накип), сплавлені з поверхнею або затверділі з розплаву (флюси, зварювальний шлак, скло);

- органічні забруднення, слабо пов'язані з поверхнею та з невеликою адгезією до поверхні (мастильні плівки, шліфувальні, полірувальні пасти);

- міцно зв'язані з поверхнею (лаки, смоли, клеї, фарби).

До другого виду належать оксиди та їх гідрати (іржа, продукти корозії кольорових металів), оксиди, які утворилися завдяки термічній обробці, оксидні покриття (анодування), солі та їм подібні з'єднання (карбонати, фосфати, силікати).

Залежно від попередніх технологічних операцій характер забруднення змінюється і вилучення його перед напиленням вимагає свого технологічного рішення. Забруднення поверхні всіх видів є бар'єром, який заважає контакту часток напилюваного матеріалу та матеріалу основи.

Одним з методів усунення забруднення є обезжирювання поверхні. Обезжирювання поверхні деталей, конструкцій та виробів може здійснюватись органічними розчинниками, миючими засобами, луговими розтворювачами та різними емульсіями.

|

|

|

Для обезжирювання поверхні перед газотермічним нанесенням покриття рекомендується використовувати миючі засоби, тому що органічні розчинники токсичні і мають обмежене використання.

Для зняття шліфувальних та полірувальних паст з металів і сплавів найчастіше використовуються миючі засоби ТМС-31 або " Деталін" при температурі процесу 60... 80 °С протягом 3... 10 хв. Робочі консерваційні мастила та інші жирові забруднення знімаються на сталях розчином їдкого натру, тринатрій фосфату, кальцинованої соди, сітанолом ДС-10 при температурі 60... 80 °С протягом 3... 20 хв. На алюмінії та його сплавах - розчином їдкого натру, тринатрій фосфату та рідкого скла при температурі 40... 70 °С протягом 3... 10 хв (табл. 3. 2).

Як органічний розчинник для обезжирювання можна використовувати трихлоретилен і тетрахлоретилен при температурах від 87 °С до 121 °С (табл. 3. 3), а також спирт та ацетон тощо. Треба враховувати, що органічні розчинники токсичні.

|

|

|