|

Магнитопорошковый контроль

|

|

|

|

8.3.1 МК сварных соединений трубопроводов (и их участков после ремонта) должен выполняться в соответствии с требованиями ГОСТ 21105.

8.3.2 МК предназначен для обнаружения поверхностных (выходящих на поверхность) и подповерхностных дефектов типа трещин, подрезов, несплавлений, незаваренных кратеров, прожогов, неметаллических включений, расслоений и т. п.

8.3.3 МК проводят дополнительно к другим методам НК для получения дополнительной информации о наличии, количестве и размерах поверхностных и подповерхностных дефектов, а также если отсутствует возможность обеспечить необходимую чистоту поверхности контролируемого изделия (шероховатость до Rz от 20 до 40 мкм), что не позволяет применить другие методы НК (например, ПВК).

8.3.4 МК в соответствии с требованиями настоящего документа выявляют дефекты с раскрытием не менее 0,01 мм, протяженностью не менее 0,5 мм, что соответствует условному уровню чувствительности «Б».

8.3.5 Сварное соединение допускается к проведению МК при наличии заключения о годности данного сварного соединения по результатам ВИК.

8.3.6 Контролируемая зона сварного соединения, должна включать сварной шов, а также примыкающие к нему участки основного металла, которые в обе стороны от шва должны быть не менее:

- 20 мм, но не менее толщины стенки свариваемых деталей при НК при сооружении, реконструкции и капитальном ремонте трубопроводов;

- не менее четырех толщин стенок свариваемых деталей при НК в процессе выборочного ремонта и ДДК трубопроводов, находящихся в эксплуатации или режиме консервации.

8.3.7 Условия выявления дефектов при проведении МК:

- наличие доступа к контролируемой поверхности, необходимого для подвода НУ, нанесения индикаторной среды (магнитной суспензии, сухого порошка) и визуального осмотра зоны контроля;

|

|

|

- шероховатость контролируемой поверхности должна быть не более Rz 60 мкм.

8.3.8 МК сварных соединений в соответствии с требованиями настоящего документа проводят способом приложенного поля вид намагничивания – продольное (полюсное).

8.3.9 Средства проведения МК

8.3.9.1 Перечень оборудования, материалов и инструментов для проведения МК должен отвечать требованиям ОР-91.200.00-КТН-284-09.

8.3.9.2 Для контроля применяют:

- переносные, универсальные и специализированные дефектоскопы полюсного намагничивания, обеспечивающие выявление дефектов в соответствии с требованиями 8.3.4;

- электромагниты и соленоиды с источниками питания и управления;

- гибкие силовые кабели для установки на поверхности контролируемой детали;

- устройства нанесения индикатора намагниченности (магнитного порошка, суспензии);

- приборы измерения напряженности магнитного поля, значения намагниченности, концентрации магнитной суспензии;

- источники освещенности контролируемой поверхности;

- фотоэлектрический люксметр общего назначения для контроля освещенности и облученности;

- СОП;

- оптические средства (лупы, измерительные лупы);

- размагничивающие устройства;

- измеритель намагниченности.

8.3.9.3 Средства измерений, применяемые при МК, должны пройти метрологическую поверку.

8.3.9.4 При работе с магнитными дефектоскопами с питанием от сети недопустимы колебания напряжения питания более ±5 %.

8.3.9.5 Для проверки дефектоскопов и дефектоскопических материалов используют СОП.

8.3.9.6 СОП в соответствии с требованиями ГОСТ 21105 должны быть изготовлены из стали по своим магнитным характеристикам близкой к стали контролируемого изделия, или из магнитомягкой стали (например, Ст10, Ст20).

8.3.9.7 Допускается использование СОП с естественными дефектами.

|

|

|

8.3.9.8 СОП должны быть аттестованы. Аттестация СОП должна проводиться не реже 1 раза в 3 года.

8.3.9.9 Каждый СОП должен быть промаркирован и иметь паспорт.

8.3.9.10 Паспорт СОП должен содержать:

- фотографию образца с выявленными несплошностями;

- сведения о материале, из которого изготовлен образец;

- размеры несплошностей (ширина раскрытия, глубина, длина);

- заключение об уровне чувствительности;

- режим намагничивания;

- результаты переаттестации;

- условия хранения.

8.3.10 Требования к дефектоскопическим материалам

8.3.10.1 В качестве индикаторов несплошностей основного металла и сварных соединений контролируемого изделия используются черные и цветные магнитные или магнитолюминесцентные порошки или суспензии на основе этих порошков.

8.3.10.2 Зернистость магнитных порошков (индикаторов):

- для суспензии – не более 0,05 мм (50 мкм);

- для сухого порошка – не более 0,15 мм (150 мкм).

8.3.10.3 Черные порошки предназначены для контроля (индикации дефектов) изделий со светлой поверхностью.

8.3.10.4 Цветные порошки предпочтительно использовать для контроля изделий с блестящей или темной поверхностью.

8.3.10.5 Каждая партия материалов, используемых для магнитопорошковой дефектоскопии, должна быть проконтролирована на:

- наличие на каждой пачке, коробке, емкости этикеток или сертификатов;

- целостность упаковки;

- срок годности этих материалов;

- возможность обеспечения чувствительности контроля в соответствии с требованиями 8.3.4. Проверку следует проводить на аттестованных контрольных образцах.

8.3.11 Подготовка к проведению контроля

8.3.11.1 Перед началом контроля специалист, осуществляющий контроль, должен:

- выполнить требования 8.1.10.3;

- ознакомиться с результатами предшествующего контроля;

- убедиться в отсутствии недопустимых наружных дефектов.

8.3.11.2 Предварительная подготовка и зачистка зоны контроля осуществляется в соответствии с 8.3.7.

При подготовке с контролируемой поверхности необходимо удалить продукты коррозии, остатки окалины, масляные загрязнения, а при необходимости – следы изоляционного покрытия или лакокрасочных покрытий.

8.3.11.3 Подготовка поверхности контролируемого объекта осуществляется зачисткой от следов коррозии, загрязнений и др. путем механической обработки.

|

|

|

8.3.11.4 При необходимости контролируемая поверхность просушивается с помощью промышленного фена или другими безогневыми нагревательными приборами.

8.3.11.5 Непосредственно перед контролем поверхность протирают сухой безворсовой хлопчатобумажной тканью.

8.3.11.6 После подготовки поверхности необходимо провести разметку поверхности контролируемого изделия (сварного шва) на участки длиной не более 500 мм каждый с учетом перекрытия зон контроля. разметку выполняют водонесмываемыми маркерами.

8.3.11.7 Для дальнейшей подготовки контролируемой поверхности под МК применяются следующие материалы:

- моющие средства, растворители (бензин, керосин, ацетон и т. п.), спирт;

- волосяные щетки, кисти, мелкая наждачная бумага, скребки, напильники, хлопчатобумажная безворсовая ветошь;

- белая контрастная краска.

8.3.11.8 Подготовка рабочего места для проведения контроля заключается в обеспечении доступа к контролируемому объекту, включая установку подмостков, монтаж электросилового оборудования, установку переносных осветительных приборов и устройств подогрева воздуха, монтаж укрытий (при необходимости).

8.3.12 Проведение МК

8.3.12.1 МК проводят в соответствии с операционной технологической картой.

8.3.12.2 Перед проведением контроля следует:

- выполнить проверку дефектоскопических материалов в соответствии с требованиями 8.3.10.5;

- проверить работоспособность аппаратуры и чувствительность контроля с помощью контрольного образца и измерителя магнитного поля.

8.3.12.3 При проведении контроля следует выполнить следующие операции:

- включить дефектоскоп;

- включить устройство для перемешивания магнитной суспензии;

- установить магниты (электромагниты) дефектоскопа на контролируемую поверхность;

- при использовании электромагнитов установить по индикатору дефектоскопа расчетную величину намагничивающего тока или поля;

- намагнитить контролируемый объект;

Примечание – Время намагничивания не ограничивается и определяется вязкостью суспензии. Комбинированное намагничивание в один прием выполняется с помощью четырехполюсного электромагнита.

|

|

|

- обработать контролируемую поверхность магнитной суспензией.

8.3.12.4 Для выявления различно ориентированных дефектов каждое контролируемое соединение или его участок следует намагничивать в двух взаимно перпендикулярных направлениях.

8.3.12.5 Для исключения пропуска несплошностей при контроле объекта по участкам, каждый последующий участок должен перекрывать предыдущий на ширину не менее 30 мм.

8.3.12.6 Магнитную суспензию наносят на поверхность путем полива или аэрозольным способом.

8.3.12.7 Сухой магнитный порошок наносят на контролируемую поверхность при помощи различных распылителей или способом воздушной взвеси.

Способ воздушной взвеси применяют при выявлении подповерхностных дефектов, а также дефектов под слоем немагнитного покрытия толщиной от 100 до 200 мкм.

8.3.13 Осмотр контролируемой поверхности

8.3.13.1 Осмотр контролируемой поверхности и регистрацию индикаторных рисунков выявляемых дефектов проводят визуально после стекания с контролируемой поверхности изделия основной массы суспензии.

8.3.13.2 При визуальном осмотре могут быть использованы различные оптические устройства (лупы, микроскопы, эндоскопы).

Выбираемое увеличение оптического устройства зависит от шероховатости поверхности детали, типа обнаруживаемых дефектов, условий контроля и т. п.

8.3.13.3 Освещенность контролируемой поверхности при использовании магнитных порошков естественной окраски, а также цветных магнитных порошков должна быть не менее 1000 лк. При этом следует применять комбинированное освещение (общее и местное).

8.3.13.4 При использовании люминесцентных магнитных порошков осмотр контролируемой поверхности следует проводить при ультрафиолетовом облучении источником с длиной волны от 315 до 400 нм. При этом ультрафиолетовая облученность контролируемой поверхности должна быть не менее 2000 мкВт/см² (200 относительных единиц по ГОСТ 18442).

8.3.13.5 Обнаружение дефекта проводится по четкому индикаторному следу валика осевшего магнитного порошка над несплошностью.

8.3.14 По результатам осмотра проводится идентификация выявленных дефектов.

Индикаторные следы при наличии дефектов на контролируемой поверхности подразделяются на две группы:

- линейные (протяженные) – индикаторные следы с отношением его максимальной длины к максимальной ширине более 3 (трещины, подрезы, резкие западания металла шва, близко расположенные поры и др.);

- округлые – индикаторный след с отношением его максимальной длины к максимальной ширине не более 3 (поры, шлаковые включения и др.).

|

|

|

8.3.15 Нарушения сплошности, расстояние между краями которых меньше протяженности наименьшего из них, оцениваются как один дефект.

Примечания

1 При МК существует вероятность возникновения ложных индикаторных следов, которые могут быть ошибочно идентифицированы как фактические дефекты. Причинами их возникновения могут быть, например:

- незначительные повреждения поверхности объекта – дефекты с размерами менее нормируемых (риски, заусенцы, особенно смятые), скопления (цепочки) забоин, следы коррозии;

- изменения микрорельефа и формы контролируемой поверхности, обусловленные особенностями их конструкции или технологией изготовления, наплавы в сварных швах, уступы при величине западаний между смежными валиками более1 мм, следы протяжек, поверхность шва, граница между швом и основным металлом в околошовной зоне и др.;

- загрязнения поверхности.

2 При выявлении мест с ложными следами повторно проводят контроль. Если при этом валик порошка отсутствует или меняет форму и месторасположение, то такое осаждение считают случайным (ложным) и при оценке качества не учитывают.

3Перед повторным испытанием сомнительных мест дополнительно очищают контролируемую поверхность и размагничивают контролируемый объект.

8.3.16 Оценка качества сварного шва и основного металла проводится в соответствии с требованиями, установленными разделом 6.

8.3.17 Обнаруженные в результате контроля недопустимые дефекты необходимо отметить на поверхности проконтролированного участка водонесмываемыми маркерами.

8.3.18 Результаты контроля оформляются в соответствии с разделом 7.

8.3.19 После окончания контроля контролируемый объект следует размагнитить.

Радиографический контроль

8.4.1 РК сварных соединений трубопроводов (и их участков после ремонта сваркой) должен выполняться в соответствии с требованиями ГОСТ 7512.

8.4.2 РК в соответствии с требованиями настоящего документа могут быть подвергнуты сварные соединения трубопроводов наружным диаметром до 1220 мм включительно и с номинальной толщиной стенки до 50 мм включительно.

8.4.3 При проведении РК контролируемая зона сварного соединения должна включать не только изображения сварного шва, но и прилегающую к нему околошовную зону, шириной не менее толщины стенки (при толщине стенки до 20 мм) и не менее 20 мм при толщине стенки 20 мм и более.

8.4.4 РК проводится для выявления внутренних и выходящих на поверхность дефектов, таких как газовые поры, шлаковые включения, непровары, несплавления, трещины, подрезы и др.

8.4.5 Сварное соединение допускается к проведению РК при наличии заключения о годности данного сварного соединения по результатам ВИК и заключения по УЗК.

8.4.6 Требования к средствам РК

8.4.6.1 При РК следует использовать оборудование, материалы и приспособления в соответствии с требованиями настоящего документа и ОР-91.200.00-КТН-284-09. Средства измерений следует применять исправные, поверенные или откалиброванные в установленном порядке.

8.4.6.2 Энергия источников гамма-излучения, анодное напряжение на рентгеновской трубке выбираются в зависимости от толщины металла просвечиваемых изделий таким образом, чтобы была обеспечена требуемая чувствительность контроля и радиационная безопасность обслуживающего персонала.

8.4.6.3 Область применения РК с использованием:

- рентгеновских аппаратов непрерывного и импульсного действия с максимальным напряжением на рентгеновской трубке – P, кВ, рассчитываемым по формуле

P = 7 S + 100, (8.1)

где S – толщина просвечиваемого металла, мм;

- закрытых радиоактивных источников излучения приведена в таблице 8.4.

Таблица 8.4 – Область применения закрытых радиоактивных источников излучения

| № п/п | Толщина просвечиваемого металла, мм | Закрытый радиоактивный источник |

| От 1 до 20 |

| |

| От 5 до 30 |

| |

| От 5 до 100 |

| |

| От 10 до 120 |

| |

| От 30 до 200 |

|

8.4.6.4 При выполнении РК качества сварных стыков магистральных трубопроводов в качестве детектора ионизирующего излучения может применяться любой из следующих детекторов: радиографическая пленка или запоминающие многоразовые пластины. Выбор детектора определяет технологию получения изображения проконтролированного соединения. При этом выдача заключения по результатам радиографии может быть выполнена по изображениям, полученным с применением любой из этих технологий: традиционной радиографии с радиографической пленкой или цифровой радиографии с запоминающими многоразовыми пластинами.

8.4.6.5 РК при просвечивании по схемам, приведенным на рисунке 8.2, выполнять с применением рулонных пленок или запоминающих пластин.

РК при просвечивании по схемам, приведенным на рисунках 8.3, 8.4, 8.6 – 8.9, выполнять с применением форматных, рулонных пленок или запоминающих пластин.

Применение форматных пленок по схемам, приведенным на рисунках 8.3, 8.4,

8.6 – 8.9, допускается при условии использования металло-флуоресцентных или металлических экранов.

8.4.6.6 Для сокращения времени экспозиции радиографические плёнки можно применять с металлическими усиливающими экранами. Коэффициент усиления металлических усиливающих экранов принимают равным 2 при просвечивании изотопами и равным 2,7 – при использовании рентгеновского излучения.

8.4.6.7 При использовании металлических усиливающих экранов необходим хороший контакт между пленкой и экранами. Это может быть достигнуто применением рентгеновской пленки в вакуумной упаковке или посредством хорошего прижима в рулоне или в отдельной упаковке. Предпочтение следует отдавать рентгенографическим пленкам в светозащитной упаковке в комбинации с усиливающими металлическими экранами.

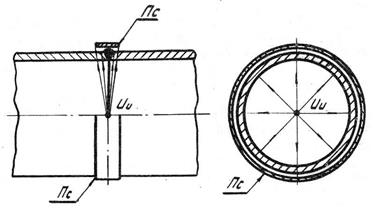

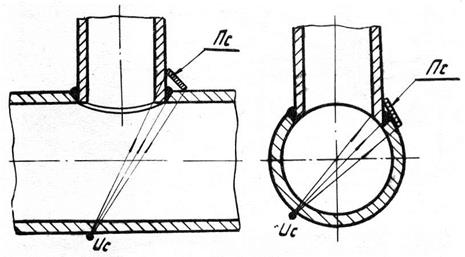

Ии – источники излучения, расположенные изнутри; Пс – пленки (пластины), расположенные снаружи

Рисунок 8.2 – Схема панорамного просвечивания изнутри трубы за одну установку

источника излучения

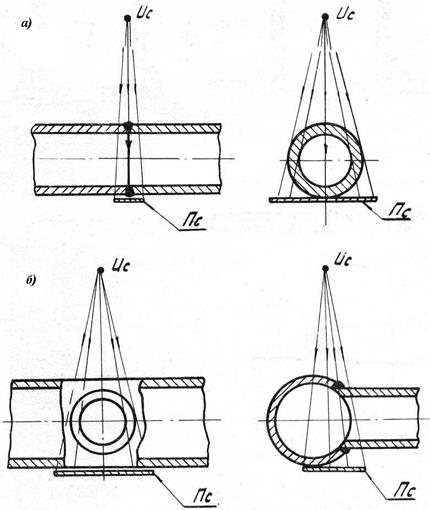

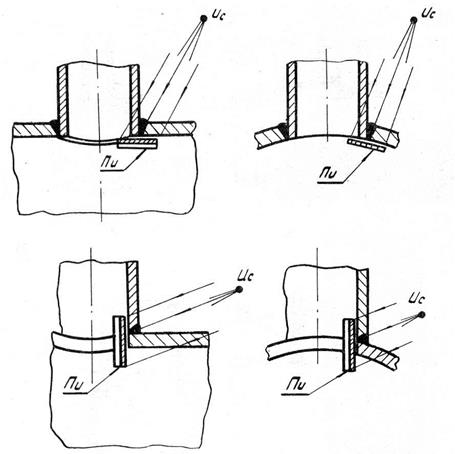

Ис – источники излучения, расположенные снаружи контролируемой сварной трубной конструкции; Пс – пленки (пластины), расположенные снаружи контролируемой сварной трубной конструкции

Рисунок 8.3 – Схема фронтального просвечивания через две стенкиудалён

Ис – источники излучения, расположенные снаружи контролируемой сварной трубной конструкции;

Пс – пленки (пластины), расположенные снаружи контролируемой сварной трубной конструкции.

Рисунок 8.4 – Схема фронтального просвечивания через две стенки за одну или две установки источника излучения на плоскую кассету (схема просвечивания «на эллипс»)

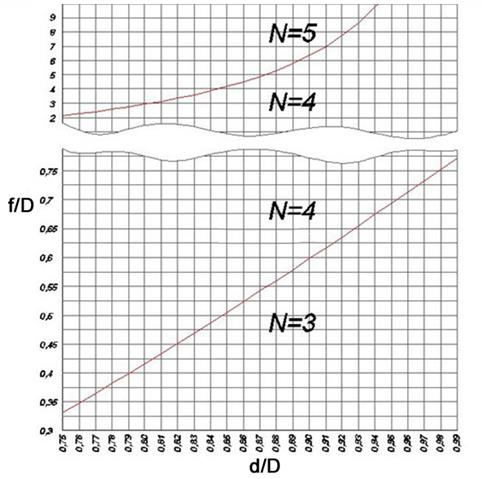

d, D – внутренний, наружный диаметр трубы соответственно;

f – расстояние от источника излучения до близлежащей поверхности кольцевого сварного соединения

Рисунок 8.5 – Выбор количества участков контроля (экспозиций) при просвечивании

Примечание – Соотношение d / D округляется до ближайшего наименьшего значения.

а) для соединения труб; б) для соединений врезок

Ис – источники излучения, расположенные снаружи контролируемой сварной трубной конструкции;

Пс – пленки (пластины), расположенные снаружи контролируемой сварной трубной конструкции

Рисунок 8.6 – Схема фронтального просвечивания через две стенки за одну установку источника излучения без его смещения относительно сварного шва

Ис – источники излучения, расположенные снаружи контролируемой сварной трубной конструкции;

Пс – пленки (пластины), расположенные снаружи контролируемой сварной трубной конструкции

Рисунок 8.7 – Схема фронтального просвечивания швов врезок малого диаметра за одну установку источника излучения

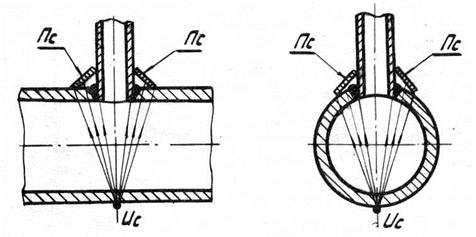

Ис – источники излучения, расположенные снаружи контролируемой сварной трубной конструкции;

Пс – пленки (пластины), расположенные снаружи контролируемой сварной трубной конструкции

Рисунок 8.8 – Схема фронтального просвечивания швов врезок большого диаметра

за несколько установок источника излучения

Ис – источники излучения, расположенные изнутри контролируемой сварной трубной конструкции;

Пи – пленки (пластины), расположенные соответственно снаружи и изнутри контролируемой сварной трубной конструкции

Рисунок 8.9 – Схема просвечивания швов врезки снаружи трубы за несколько установок источника излучения

8.4.6.8 Для защиты пленки от рассеянного излучения рекомендуется со стороны, противоположной от источника излучения, экранировать кассету с пленкой (или рулонную пленку в светозащитной упаковке) свинцовыми экранами толщиной от 1 до 3 мм.

8.4.6.9 Технологии цифровой радиографии и запоминающих пластин применяются при условии обеспечения чувствительности контроля не ниже требуемой настоящим документом. Основные положения данной технологии – в соответствии с приложением Ж настоящего документа.

8.4.7 Чувствительность РК

8.4.7.1 Чувствительность РК должна соответствовать:

- для трубопроводов и их участков категорий B, I, а также трубопроводов (см. таблицу 5.1, строки 8 – 11, 16 – 18) и сварных соединений (см. таблицу 5.1, строки 20, 21) – классу чувствительности II по ГОСТ 7512 и не превышать значений, приведенных в таблице 8.5;

- для трубопроводов и их участков категорий II, III и IV, а также трубопроводов (см. таблицу 5.1, строки 12 – 15, 19, 23 – 24) –классу чувствительности III по ГОСТ 7512 и не превышать значений, приведенных в таблице 8.6.

Таблица 8.5 – Требования по классу чувствительности II по ГОСТ 7512

| № п/п | Радиационная толщина (в месте установки эталона чувствительности), мм | До 5 | Свыше 5 до 9 включ. | Свыше 9 до 12 включ. | Свыше 12 до 20 включ. | Свыше 20 до 30 включ. | Свыше 30 до 40 включ. | Свыше 40 до 50 включ. | Свыше 50 до 70 включ. | Свыше 70 до 100 включ. | Свыше 100 до 120 включ. |

| Требуемая чувствительность, мм | 0,10 | 0,20 | 0,30 | 0,40 | 0,50 | 0,60 | 0,75 | 1,00 | 1,25 | 1,5 |

Таблица 8.6 – Требования по III классу чувствительности по ГОСТ 7512

| № п/п | Радиационная толщина (в месте установки эталона чувствительности), мм | До 5 | Свыше 5 до 9 включ. | Свыше 9 до 12 включ. | Свыше 12 до 20 включ. | Свыше 20 до 30 включ. | Свыше 30 до 40 включ. | Свыше 40 до 50 включ. | Свыше 50 до 70 включ. | Свыше 70 до 100 включ. | Свыше 100 до 120 включ. |

| Требуемая чувствительность, мм | 0,20 | 0,30 | 0,40 | 0,50 | 0,60 | 0,75 | 1,00 | 1,25 | 1,50 | 2,00 |

Табл. 2

8.4.7.2 Радиационная толщина (в месте установки эталона чувствительности) равна, мм:

- для схем просвечивания по рисункам 8.2, 8.3 и 8.9 – толщине контролируемого металла плюс толщина канавочного эталона чувствительности;

- для схем просвечивания по рисункам 8.4, 8.6, 8.7, 8.9 – удвоенной толщине контролируемого металла плюс толщина канавочного эталона чувствительности,

- где толщина канавочного эталона чувствительности принимается:

- равной 2 мм при радиационной толщине до 40 мм включ. для класса чувствительности II и до 30 мм вкл. для класса чувствительности III;

- равной 4 мм при радиационной толщине от 40 до 120 мм включ. для класса чувствительности II и от 30 мм до 100 мм включ. для класса чувствительности III;

- равной 6 мм при радиационной толщине от 100 до 120 мм включ. для класса чувствительности III.

Примечание – При применении проволочных эталонов чувствительности значения 0,30; 0,60; 0,75 и 1,50 мм заменяются значениями 0,32; 0,63; 0,80 и 1,60 мм.

8.4.7.3 Величина оптической плотности согласно ГОСТ 7512 в зоне сварного соединения (на сварном шве) должна быть не менее 1,5 е.о.п. Верхний предел оптической плотности при использовании технических мелкозернистых радиографических пленок может превышать 4 е.о.п. и ограничен лишь устройствами для просмотра снимков.

8.4.8 Для определения чувствительности РК следует использовать проволочные и канавочные эталоны чувствительности по ГОСТ 7512. Допускается использование проволочных эталонов чувствительности по ISO 19232-1 [3], приведенные в приложении Н настоящего документа.

8.4.9 Достигнутую чувствительность контроля определяют по изображению на снимке проволочного эталона чувствительности.

Для проволочного эталона достигнутая чувствительность контроля соответствует диаметру наименьшей видимой на снимке проволоки, мм.

Изображение проволочки считать различимым, если четко видна непрерывная ее длина не менее 10 мм.

8.4.10 Для маркировки радиограмм (номер стыка, номер пленки, клейма сварщиков и др.) при радиографическом контроле необходимо использовать маркировочные знаки в виде цифр и букв русского или латинского алфавита, а также дополнительные знаки в виде стрелок, тире и т. п.

Маркировочные знаки должны быть изготовлены из материала (например, из свинца), обеспечивающего получение их четких изображений на радиографических снимках.

Рекомендуемыми размерами знаков при контроле сварных соединений трубопроводов, являются размеры знаков из наборов № 1, 2, 3 и 5, 6, 7. Допускается применение других наборов букв или цифр соответствующих типоразмеров.

8.4.11 Для нахождения дефектных участков шва необходимо использовать мерительные пояса со знаками, обеспечивающими разметку контролируемого соединения. Знаки должны быть изготовлены из материала (например, из свинца), обеспечивающего получение их четких изображений на радиографических снимках.

8.4.12 Схемы просвечивания сварных соединений

8.4.12.1 Основные схемы просвечивания стыковых и угловых сварных соединений трубопроводов, технологических и вспомогательных трубопроводов приведены на рисунках 8.3 – 8.9.

8.4.12.2 Кольцевые швы трубопроводов, переходов и трубных узлов (приварки тройников, отводов) просвечивают по одной из четырех схем в зависимости от геометрических размеров труб, типа и активности применяемого источника излучения. Схемы просвечивания представлены на рисунках 8.2 – 8.6а).

8.4.12.3 Кольцевые сварные швы свариваемых изделий, в которые возможен свободный доступ внутрь, контролируют за одну установку источника излучения по схеме, представленной на рисунке 8.2 (панорамное просвечивание).

8.4.12.4 При строительстве, реконструкции и капитальном ремонте линейную часть трубопроводов целесообразно контролировать по схеме (см. рисунок 8.2) с помощью самоходного внутритрубного устройства («кроулера»), технические характеристики которого выбираются исходя из следующих параметров:

- диаметра трубы;

- толщины стенки;

- чувствительности контроля;

- типа рентгенографической пленки;

- источника ионизирующего излучения;

- темпов сооружения линейной части и т. д.

Примечание – При радиографическом контроле по схеме, приведенной на рисунке 8.2, применять только рулонные пленки.

8.4.12.5 Сварные соединения трубопроводов, к которым невозможен доступ изнутри трубы, контролируются по схеме, представленной на рисунке 8.3 (фронтальное просвечивание). Просвечивание таких швов осуществляется через две стенки трубы за три и более установок источника ионизирующего излучения.

8.4.12.6 Основные параметры просвечивания по схеме, представленной на рисунке 8.3:

- источник излучения располагается непосредственно на трубе,

- угол между направлением излучения и плоскостью сварного шва не должен превышать 5°;

- фокусное расстояние F ≥ D (D – наружный диаметр трубы);

- количество экспозиций от 3 до 5, в соответствии с номограммой по рисунку 8.5.

При каждой экспозиции источник излучения следует смещать на угол в соответствии с количеством экспозиций.

8.4.12.7 Количество участков контроля при контроле по схеме на рисунке 8.3 выбирается в соответствии с рисунком 8.5.

8.4.12.8 Просвечивание тройников и отводов малого диаметра (до 76 мм включительно) осуществляют в соответствии с требованиями 8.4.12.11.

8.4.12.9 При контроле «на эллипс» следует применять мелкозернистые высококонтрастные радиографические пленки в комбинации с металло-флуоресцентными или металлическими экранами.

8.4.12.10 Швы приварки врезок, отводов и т. п. к основной трубе просвечивают по одной из схем, приведенных на рисунках 8.6б) – 8.9, в зависимости от диаметров свариваемых элементов, их соотношений, условий доступа к шву.

8.4.12.11 Просвечивание трубопроводов диаметром менее 57 мм с соотношением

d/D < 0,8 (где d и D – внутренний и наружный диаметры соответственно) следует производить по схеме рисунка 8.6. Если соотношение d/D ³ 0,8, просвечивание осуществляется по схеме, приведенной на рисунке 8.4, за одну установку «на эллипс».

8.4.12.12 Просвечивание сварных швов врезок в трубопроводы менее 76 мм производится в соответствии с рисунком 8.6б).

8.4.12.13 Просвечивание сварных швов врезок диаметром менее 76 мм осуществляют в соответствии со схемой, приведенной на рисунке 8.7, и требованиями 8.4.12.17.

8.4.12.14 Просвечивание стыков врезок диаметром более 76 мм осуществляют в соответствии со схемой, приведенной на рисунке 8.8, и требованиями 8.4.12.17.

8.4.12.15 При просвечивании по схемам, приведенным на рисунке 8.6, разрешается использовать источники ионизирующего излучения, оговоренные в 8.4.6.3, а радиографические пленки следует применять в соответствии с 8.4.12.9. Фокусное расстояние должно быть не менее 5 DN.

8.4.12.16 Смещение источника излучения относительно плоскости сварного шва при контроле по схеме рисунка 8.4 составляет от 0,35 F до 0,5 F при просвечивании за одну экспозицию и примерно 0,2 F – при просвечивании за две экспозиции (где F – фокусное расстояние).

8.4.12.17 При просвечивании по схемам, приведенным на рисунке 8.9, фокусное расстояние должно быть не менее диаметра того патрубка, к внутренней поверхности которого прикладывается радиографическая пленка.

Примечание – При просвечивании швов врезок по схемам, приведенным на рисунках 8.7 – 8.9, пленку укладывают отдельными небольшими отрезками, о6еспечивающими плотное прилегание пленки к профилю шва врезки.

8.4.13 Подготовка и проведение радиографического контроля

8.4.13.1 Перед началом контроля специалист, осуществляющий контроль, должен:

- выполнить требования 8.1.10.3;

- ознакомиться с результатами предшествующего контроля;

- убедиться в отсутствии недопустимых наружных дефектов.

8.4.13.2 Поверхность сварного шва перед проведением радиографического контроля должна быть зачищена от неровностей и брызг металла.

8.4.13.3 РК проводят в соответствии с операционной технологической картой.

8.4.13.4 После устранения дефектов сварного шва, выявленных по результатам предшествующего контроля, производят разметку сварного соединения, задают начало и направление отсчета координат.

8.4.13.5 Закрепляют на трубопроводе мерный пояс. Применение мерного пояса обязательно.

8.4.13.6 Для привязки снимков к сварному соединению системой свинцовых маркировочных знаков, установленных на стыке (на участке сварного стыка), обозначают:

- номер стыка;

- координаты участка сварного соединения по мерному поясу;

- номер пленки;

- дату проведения радиографического контроля;

- шифр (характеристика) объекта;

- шифр специалиста НК;

- шифр (клеймо) сварщика или бригады сварщиков;

- продольные сварные швы.

Примечание – Шифры объекта, специалиста НК и сварщика должны быть присвоены приказом по организации, выполняющей соответствующие работы.

8.4.13.7 На контролируемых участках должны быть установлены эталоны чувствительности так, чтобы на каждом снимке было полное изображение эталона. При панорамном просвечивании кольцевых сварных соединений устанавливать эталоны чувствительности по одному на каждую четверть окружности сварного соединения.

8.4.13.8 Для оценки высоты дефекта по его потемнению на радиографическом снимке методом визуального или инструментального сравнения с эталонными канавками или отверстиями используют канавочные эталоны чувствительности или имитаторы.

8.4.13.9 Форма имитаторов может быть произвольной, глубину и ширину (диаметр). Размеры канавок и отверстий в имитаторе приведены в таблице 8.7 (количество канавок и отверстий не ограничивается).

Таблица 8.7 – Размеры канавок и отверстий в имитаторе

мм

| № п/п | Толщина имитатора h | Глубина канавок и отверстий hi | Предельные отклонения глубины | Ширина канавок (диаметр отверстий) |

| До 2 | От 0,1 до 0,5 | минус 0,05 | 1,0 + 0,1 | |

| От 2 до 4 | От 0,5 до 2,7 | минус 0,10 | 2,0 + 0,1 |

С целью более точного распознавания дефектов (типа шлаковых включений) допускается заполнение отверстий имитаторов жидким стеклом.

8.4.13.10 Имитаторы должны иметь паспорта или сертификаты (на партию) со штампом изготовителя, в которых обязательно указывается материал, из которого они изготовлены, их толщина, глубины всех канавок (отверстий) и их ширина (диаметр отверстий). Имитаторы должны проходить аттестацию 1 раз в 3 года.

8.4.13.11 Проволочные эталоны чувствительности следует устанавливать непосредственно на сварной шов с направлением проволок поперек шва.

8.4.13.12 Канавочные эталоны чувствительности и имитаторы устанавливают с направлением канавок поперек сварного шва на расстоянии от него не менее чем 5 мм

(см. схему на рисунке 8.10). При контроле разнотолщинных элементов эталон устанавливается со стороны наименьшей толщины.

Перед нанесением маркировки на контролируемый сварной шов (номер стыка, номер плёнки, клейма сварщиков и др.) необходимо обозначить продольные швы. Для обозначения продольных швов используют маркировочные знаки в виде свинцовых стрелок с наложением их по центру продольных швов и направлением по ходу продукта, за исключением сварных соединений, выполненных на трубосварочной базе, сборки укрупнённых изделий, где направление свинцовых стрелок должно быть в сторону поперечного шва.

1 – зона контроля сварного соединения; 2 – эталоны чувствительности (проволочный, канавочный); 3 – маркировочные знаки; 4 – мерный пояс; 5 – продольный сварной шов

Рисунок 8.10 – Эскиз установки эталонов чувствительности, маркировочных знаков, мерного пояса

Примечание – Расстояние между изображением поперечного шва и изображением стрелки (см. позицию 3) – не менее 5 мм.

8.4.14 При просвечивании трубопроводов с расшифровкой только прилегающих к пленке (к кассетам) участков сварного соединения эталоны чувствительности помещают между контролируемым участком трубы и пленкой (кассетой с пленкой).

8.4.15 Суммарная разность толщин при фронтальном просвечивании разнотолщинных сварных соединений и наличии оборудования для просмотра снимков с плотностью потемнения не более 3,0 е.о.п. не должна превышать:

- при напряжении на рентгеновской трубке 200 кВ – 5,5 мм;

- при напряжении на рентгеновской трубке 260 кВ – 7,0 мм;

- при напряжении на рентгеновской трубке 300 кВ – 14,0 мм;

- при напряжении на рентгеновской трубке 400 кВ – 15,0 мм;

- при напряжении на рентгеновской трубке 600 кВ – 16,0 мм;

- при использовании изотопа селен 10,0 мм – 75;

- при использовании изотопа иридий 15,0 мм – 192;

- при использовании изотопа цезий 17,0 мм – 137.

8.4.16 При наличии оборудования для просмотра снимков, имеющих потемнение более 3,0 е.о.п., суммарная разность толщин при фронтальном просвечивании разнотолщинных соединений не должна превышать:

- при напряжении на рентгеновской трубке 200 кВ – 7,5 мм;

- при напряжении на рентгеновской трубке 260 кВ – 9,0 мм;

- при напряжении на рентгеновской трубке 300 кВ – 17,0 мм;

- при напряжении на рентгеновской трубке 400 кВ – 20,0 мм;

- при напряжении на рентгеновской трубке 600 кВ – 21,0 мм;

- при использовании изотопа селен 12,0 мм – 75;

- при использовании изотопа иридий 20,0 мм – 192;

- при использовании изотопа цезий 22,0 мм – 137.

8.4.17 При определении чувствительности контроля расчет необходимо вести по той толщине стенки трубы, на которую установлены эталоны чувствительности. Эталоны чувствительности устанавливаются на меньшую толщину.

8.4.18 При определении фактора экспозиции (времени просвечивания) следует пользоваться номограммами, которые

|

|

|