|

Оценка качества сварных соединений при строительстве, реконструкции и ремонте трубопроводов

|

|

|

|

11.1.1 При строительстве, реконструкции и ремонте трубопроводов по результатам НК все сварные соединения подразделяют на категории: «годен», «ремонт», «вырезать», «повторный контроль».

11.1.2 К категории «годен» относят сварные соединения, в которых отсутствуют дефекты или выявлены дефекты суммарной протяженностью менее 1/6 длины (периметра) сварного соединения, удовлетворяющие требованиям допустимости указанных в таблицах 11.1 – 11.9.

11.1.3 К категории «ремонт» относят сварные соединения, форма которых не удовлетворяет требованиям 11.1.10.2, а также сварные соединения, в которых выявлены дефекты, не удовлетворяющие требованиям 11.1.11 – 11.1.15 настоящего документа, но суммарная протяженность (суммарная условная протяженность) недопустимых дефектов не превышает 1/6 длины (периметра) сварного соединения.

11.1.4 К категории «вырезать» относят сварные соединения с выявленными трещинами, со смещением кромок более допустимого согласно требованиям таблицы 11.1, а также сварные соединения, в которых суммарная протяженность выявленных дефектов (суммарная условная протяжённость недопустимых дефектов) превышает 1/6 длины (периметра) сварного соединения, а также сварные соединения после проведённого ремонта не удовлетворяющие требованиям 11.1.11 – 11.1.15 настоящего документа.

11.1.5 Выявленные в процессе проведения НК недопустимые дефекты устраняются до выдачи разрешения на изоляцию, нанесения антикоррозионного покрытия на сварное соединение. Дефекты, выявленные ВИП, для которых был проведён расчёт на прочность и долговечность в соответствии с РД-23.040.00-КТН-115-11, должны быть устранены до наступления сроков, ограничивающих их эксплуатацию.

11.1.6 К категории «повторный контроль» относят сварное соединение при обнаружении дефекта, допустимость которого невозможно оценить в связи с невозможностью достоверно определить его тип, вид и параметры, а также при выявлении несоответствий требованиям настоящего документа в части качества полученных результатов – радиографических снимков, а при проведении УЗК в автоматизированном режиме – протоколов. Объем и методы повторного контроля определяются дефектоскопистом, выдающим заключение или представителем СК, контролирующего работу ЛНК и выдающего совместное заключение. Метод повторного контроля выбирается исходя из возможности наилучшего выявления предполагаемого дефекта. Повторный контроль производится дефектоскопистом с квалификацией не ниже II уровня по применяемому методу контроля.

|

|

|

11.1.7 Представителям СК разрешается вносить исправления в заключения, выданные ЛНК, при неправильной расшифровке результатов НК или оценке качества радиографических снимков, с обязательным указанием правильных параметров расшифровки в графе «Примечания» за своей подписью и личным штампом/печатью.

11.1.8 Повторный ремонт одного и того же дефектного участка сварного стыка с применением сварки при строительстве, реконструкции и капитальном ремонте трубопроводов не допускается, стык подлежит вырезке.

11.1.9 Критерии оценки допустимости дефектов сварных соединений в тексте настоящего раздела приведены в следующем порядке:

- ВИК – 11.1.10;

- ПВК – 11.1.11;

- МК – 11.1.12;

- РК – 11.1.13;

- УЗК – 11.1.14;

- ВТД – 11.1.15.

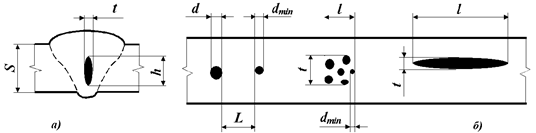

Схематическое изображение сварного шва и определение размеров дефектов приведены на рисунке 11.1.

а) вид в сечении; б) вид в плане

| S | – | толщина стенки трубы (детали); |

| d | – | диаметр дефекта округлой формы; |

| h | – | глубина дефекта; |

| l | – | протяженность дефекта (размер дефекта, определяемый вдоль шва); |

| t | – | ширина дефекта (размер дефекта, определяемый поперек шва); |

| L | – | расстояние между соседними дефектами; |

| d min | – | диаметр наименьшего из расположенных рядом отдельных дефектов или дефектов, входящих в скопление или цепочку |

Рисунок 11.1 – Схематическое изображение сварного шва и определение размеров дефектов

|

|

|

11.1.10 Критерии оценки допустимости дефектов, выявляемых по результатам ВИК

11.1.10.1 Критерии оценки допустимости дефектов сварных соединений по результатам ВИК приведены в таблице 11.1.

11.1.10.2 Форма сварных швов контролируемых соединений должна отвечать требованиям таблиц 11.2 – 11.5, РД-25.160.00-КТН-037-14, РД-23.040.00-КТН-386-09, ГОСТ 16037, при этом:

- усиление шва должно быть высотой в пределах не менее 0,5 мм и не более 3 мм и иметь плавный переход к основному металлу (угол a между основным металлом и усилением шва должен быть не менее 150 º);

- чешуйчатость шва (превышение гребня над впадиной) не должна превышать 1,0 мм;

- глубина межваликовой канавки не должна превышать 1,0 мм (определяется максимальной разностью между высотой валика относительно соседней с ним канавки);

- допускается вогнутость облицовочного шва на вертикальных участках, не выходящая за пределы диапазона усиления шва;

- требования к величине катетов углового сварного соединения должны быть оговорены в конструкторской документации на это соединение или в конструкторской документации на узел, частью которого это соединение является, но не более 1,2 меньшей толщины стенки свариваемых деталей;

- ширина подварочного слоя должна быть от 8 до 10 мм, при разнотолщинном соединении от 9 до 12 мм;

- ширина швов, выполненных ручной дуговой сваркой, должна соответствовать значениям, приведенным в таблице 11.2;

- ширина наружного и внутреннего сварных швов, выполненных полуавтоматической и автоматической сваркой, должна соответствовать значениям, приведенным в таблицах 11.3 – 11.5.

Таблица 11.1 – Критерии оценки допустимости дефектов сварных соединений по результатам ВИК

| № п/п | Наименование дефектов | Условное обозначение | Для трубопроводов и их участков категорий B, I, а также трубопроводов (таблица 5.1, строки 7 – 11, 16 – 18, 20, 21) | Для трубопроводов и их участков категорий II, III и IV, а также трубопроводов (таблица 5.1, строки 12 – 15, 19, 22 – 24) |

| Выходящие на поверхность поры, включения, незаваренные кратеры, прожоги, наплывы, свищи, усадочные раковины, прижоги металла в местах касания сварочной дугой основного металла. | AB | Не допускаются | ||

| Выходящие на поверхность несплавления | Dc3 | Не допускаются | ||

| Трещины | Е | Не допускаются | ||

| Подрезы внутренние наружные | Fc2 Fc1 | Допускаются, если: | ||

| h до 0,05· S, но не более 0,5 мм l не более 50 мм; å300 не более 100 мм | h до 0,1· S, но не более 0,5 мм l не более 100мм; å300 не более 150 мм | |||

| Смещения кромок наружное внутреннее | Fd1 Fd2 | Допускаются, если: | ||

| h до 0,2 S, но не более 3,0 мм – для труб с S свыше 10 мм, h до 0,25 S, но не более 2,0 мм – для труб с S до 10 мм | ||||

| Примечания

1 h – глубина дефекта.

2 l – протяженность дефекта (размер дефекта, определяемый вдоль оси шва).

3 Протяженность подреза измеряется по уровню фиксации h 0,1 мм. |

11.1.10.3 При наличии в технологических картах по сварке параметров шва, отличающихся от значений, приведенных в 11.1.10.2 настоящего документа и таблицах 11.2 – 11.5, то при контроле следует руководствоваться значениями, указанными в этих картах.

|

|

|

11.1.10.4 Измеряемыми параметрами при контроле разнотолщинности является толщина свариваемых элементов и разность взаимного расположения стыкуемых кромок. Определяемым параметром при контроле разнотолщинности является наличие внутреннего скоса. Измерение толщины и разности взаимного расположения стыкуемых кромок проводится визуальным и измерительным, ультразвуковым методами в соответствии с приложением Д настоящего документа. Наличие внутреннего скоса определяется ультразвуковым методом в соответствии с приложением Д настоящего документа.

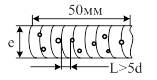

Таблица 11.2 – Требования к ширине усиления шва при механизированной и ручной дуговой сварке сварных соединений труб

|

|

|

мм

| № п/п | Толщина стенки трубы S | Минимальное значение e min | Максимальное значение e max |

| 5,0 | 8,0 | 13,0 | |

| 8,0 | 11,0 | 16,0 | |

| 9,0 | 12,0 | 18,0 | |

| 10,0 | 13,0 | 19,0 | |

| 12,0 | 15,0 | 21,0 | |

| 14,0 | 17,0 | 24,0 | |

| 15,0 | 18,0 | 25,0 | |

| 16,0 | 19,0 | 26,0 | |

| 17,0 | 20,0 | 27,0 | |

| 18,0 | 21,0 | 29,0 | |

| 19,0 | 22,0 | 31,0 | |

| 20,0 | 23,0 | 34,0 | |

| 22,0 | 25,0 | 37,0 | |

| 24,0 | 27,0 | 39,0 | |

| 28,0 | 31,0 | 43,0 | |

| 30,0 | 33,0 | 45,0 | |

| 32,0 | 35,0 | 48,0 |

Таблица 11.3 – Требования к ширине облицовочного слоя шва при односторонней автоматической сварке под флюсом сварных соединений

мм

| №п/п | Толщина стенки трубы | Ширина облицовочного слоя шва при сварке под флюсом |

| От 6 до 8,0 | 14±3 | |

| От 8,1 до 12,0 | 20±4 | |

| От 12,1 до 16,0 | 23±4 | |

| От 16,1 до 20,5 | 24±4 | |

| От 20,6 до 27,0 | 26±4 | |

| От 27,1 до 30 | 28±4 |

Таблица 11.4 – Требования к ширине облицовочного слоя шва при двусторонней автоматической сварке под флюсом сварных соединений

мм

| № п/п | Толщина стенки трубы | Ширина наружного слоя шва при сварке под флюсом | Ширина внутреннего слоя шва при сварке под флюсом |

| От 8,0 до 17,5 | 14±3 | 14±2 | |

| От 17,6 до 21,5 | 20±4 | 20±4 | |

| От 21,6 до 24,0 | 21±4 | 24±4 | |

| От 24,1 до 27,0 | 23±4 | ||

| От 27,1 до 30 | 25±4 |

Таблица 11.5 – Требования к геометрическим параметрам сварного шва при автоматической сварке неповоротных стыков труб в защитных газах сварных соединений

мм

| № п/п | Толщина стенки трубы | Ширина облицовочного слоя шва | |

| При односторонней сварке | При двухсторонней сварке | ||

| От 8,0 до 10,0 | 14±2 | 13±2 | |

| От 10,1 до 15,2 | 18±3 | 16±2 | |

| От 15,3 до 18,0 | 20±3 | 18±2 | |

| От 18,1 до 21,0 | 20±4 | 18±3 | |

| От 21,1 до 27,0 | 22±4 | 20±3 | |

| От 27,1 до 30 | 24±4 | 22±3 | |

| Примечание – Ширина внутреннего слоя шва должна составлять от 5 до 10 мм. |

11.1.10.5 Разнотолщинность, без дополнительной обработки кромок, допускается, если разность толщин элементов стыкуемых труб (деталей) не превышает 2 мм.

11.1.11 Критерии оценки допустимости дефектов, выявляемых по результатам ПВК

11.1.11.1 По результатам ПВК признаком обнаружения дефекта является наличие индикаторного рисунка, максимальный размер которого в любом направлении превышает 2,0 мм.

11.1.11.2 Дефекты подразделяют на округлые, длина которых не превышает его трехкратной ширины, и протяженные, длина которых превышает его трехкратную ширину.

11.1.11.3 Критерии оценки допустимости дефектов по результатам ПВК приведены в таблице 11.6.

Таблица 11.6 – Критерии оценки допустимости дефектов по результатам ПВК

| № п/п | Наименование дефектов по результатам ПВК | Условное обозначение | Соответствующий тип поверхностных дефектов | Для трубопроводов и их участков категорий B, I, а также трубопроводов (таблица 5.1, строки 7 – 11, 16 – 18, 20, 21) | Для трубопроводов и их участков категорий II, III и IV, а также трубопроводов (таблица 5.1, строки 12 – 15, 19, 22 – 24) |

| Округлые | AB | Выходящие на поверхность поры и включения; незаваренные кратеры, прожоги, наплавы, свищи, усадочные раковины | Не допускаются |

Окончание таблицы 11.6

|

|

|

| № п/п | Наименование дефектов по результатам ПВК | Условное обозначение | Соответствующий тип поверхностных дефектов | Для трубопроводов и их участков категорий B, I, а также трубопроводов (таблица 5.1, строки 7 – 11, 16 – 18, 20, 21) | Для трубопроводов и их участков категорий II, III и IV, а также трубопроводов (таблица 5.1, строки 12 – 15, 19, 22 – 24) |

| Протяженные | DE | Выходящие на поверхность несплавления, трещины | |||

| Fc | Подрезы | ||||

| Примечание – При обнаружении подреза его глубину измеряют методами ВИК и оценивают допустимость в соответствии с 11.1.10 |

11.1.12 Критерии оценки допустимости дефектов, выявляемых по результатам МК

11.1.12.1 По результатам МК признаком обнаружения дефекта является наличие индикаторного рисунка, максимальный размер которого в любом направлении превышает 2,0 мм.

11.1.12.2 Дефекты по 11.1.12.1 подразделяют на округлые, длина индикаторного рисунка которых не превышает его трехкратной ширины, и протяженные, длина индикаторного рисунка которых превышает его трехкратную ширину.

11.1.12.3 Критерии допустимости дефектов по результатам МК приведены

в таблице 11.7.

Таблица 11.7 – Критерии допустимости дефектов по результатам МК

| № п/п | Наименование дефектов по результатам МК | Условное обозначение | Соответствующий тип поверхностных и подповерхностных дефектов | Для трубопроводов и их участков категорий B, I, а также трубопроводов (таблица 5.1, строки 7 – 11, 16 – 18, 20, 21) | Для трубопроводов и их участков категорий II, III и IV, а также трубопроводов (таблица 5.1, строки 12 – 15, 19, 22 – 24) |

| Округлые | AB | поры и включения; незаваренные кратеры, прожоги | Не допускаются | ||

| Протяженные | DE | несплавления | Не допускаются | ||

| Трещины | Не допускаются | ||||

| Fc | Подрезы | Допускаются, если: | |||

| l не более 50 мм; å300 не более 100 мм | l не более 100 мм; å300 не более 150 мм | ||||

| Примечание – При обнаружении подреза его глубину измеряют методами ВИК и оценивают допустимость в соответствии с 11.1.10. |

11.1.13 Критерии оценки допустимости дефектов, выявляемых по результатам РК, приведены в таблице 11.8.

Таблица 11.8 – Критерии оценки допустимости дефектов по результатам РК

| № п/п | Тип дефекта | Условное обозначение | Схематическое изображение дефекта | Для трубопроводов и их участков категорий B, I, а также трубопроводов (таблица 5.1, строки 7 – 11, 16 – 18, 20, 21) | Для трубопроводов и их участков категорий II, III и IV, а также трубопроводов (таблица 5.1, строки 12 – 15, 19, 22 – 24) | |||

| в сечении | в плане | |||||||

| Поры | Допускаются, если: | |||||||

| 1.1 | Единичные (сферические и удлиненные) | Аа |

|

| При L свыше 3 d d, h, l, t не более 0,2 S, но не более 3 мм, å300 не более 30 мм | При L от 5 d до 3 d d, h, l, t не более 0,2 S, но не более 3 мм, å300 £ 50 мм. При L свыше 5 d d, h, l, t не более 0,25S, но не более 3,5 мм, å300 не более 50 мм | ||

|

| |||||||

| Максимально допустимая суммарная площадь проекций пор при равномерной пористости на радиографическом снимке не должна превышать 5 % площади участка, ширина которого равна -е, а длина – 50 мм при L свыше 5 d, где L – минимальное расстояние между двумя соседними порами, d – диаметр наибольшей соседней поры | |||||||

| 1.2 | Цепочки | Ав |

|

| d, h, t не более 0,1 S, но не более 2 мм, l не более S, но не более 30 мм, å300 не более 30 мм | d, h, t не более 0,2 S, но не более 3 мм l не более S, но не более 50 мм, å300 не более 50 мм | ||

| 1.3 | Скопления | Ас |

|

| d, h не более 0,1 S, но не более 2 мм, l, t не более 0,5 S, но не более 15 мм, å300 не более 30 мм | d, h не более 0,2 S, но не более 2 мм, l, t не более 0,5 S, но не более 30 мм, å300 не более 30 мм | ||

| 1.4 | Канальные, в т.ч. «червеобразные» | Аk |

|

| Не допускаются | h, t не более 0,1 S, но не более 2 мм, l не более S, но не более 15 мм, å300 не более 30 мм | ||

| Шлаковые включения | Допускаются, если: | |||||||

| 2.1 | Единичные компактные | Ba |

|

| h не более 0,1 S при t не более 3 мм, l не более 0,5 S, но не более 7 мм, å300 не более 30 мм | |||

| 2.2 | Цепочки | Bb |

|

| d, h, t не более 0,1 S, но не более 1,5 мм, l не более 2 S, но не более 25 мм, å300 не более 50 мм | |||

| 2.3 | Скопления | Bc |

|

| d, h не более 0,1 S, но не более 1,5 мм, l, t не более 0,5 S, но не более 12,5 мм, å300 не более 30 мм | |||

| 2.4 | Удлиненные (зашлакованные карманы) | Bd |

|

| Не допускаются | h не более 0,1 S, но не более 1,5 мм, l не более S, но не более 30 мм, å300 не более 30 мм | ||

Продолжение таблицы 11.8

| № п/п | Тип дефекта | Условное обозначение | Схематическое изображение дефекта | Для трубопроводов и их участков категорий B, I, а также трубопроводов (таблица 5.1, строки 7 – 11, 16 – 18, 20, 21) | Для трубопроводов и их участков категорий II, III и IV, а также трубопроводов (таблица 5.1, строки 12 – 15, 19, 22 – 24) | ||||

| в сечении | в плане | ||||||||

| - При t не более 0,8 мм с обеих сторон шва – рассматриваются как один дефект; - при t свыше 0,8 мм с любой стороны шва – рассматриваются как отдельные дефекты, и их протяженность суммируется | |||||||||

| Непровары | Допускаются, если: | ||||||||

| 3.1 | В корне одностороннего шва | Da |

|

| h не более 0,05 S, но не более 1 мм, l не более S, но не более 25 мм, å300 не более 25 мм | h не более 0,1 S, но не более 1 мм, l не более 2 S, но не более 50 мм, å300 не более 50 мм | |||

| В сварных соединениях труб, выполненных с внутренней подваркой, непровары в корне шва на участках подварки не допускаются | |||||||||

| 3.2 | Внутренние в корне двухстороннего шва |

|

| h не более 0,05 S, но не более 1 мм, l не более S, но не более 25 мм, å300 не более 25 мм | h не более 0,1 S, но не более 1 мм, l не более S, но не более 50 мм, å300 не более 50 мм | ||||

| Несплавления | Допускаются, если: | ||||||||

| 4.1 | Межслойные | Dc1 |

|

| Не допускаются | l не более 2 S, но не более 25 мм, å300 не более 25 мм | |||

| 4.2 | По разделке кромок, внутренние | Dc2 |

|

| Не допускаются | l не более 2 S, но не более 25 мм, å300 не более 25 мм | |||

| 4.3 | По разделке кромок, выходящие на поверхность | Dc3 |

|

| Не допускаются | ||||

| Трещины | |||||||||

| 5.1 | Вдоль шва | Ea |

|

| Не допускаются | ||||

| 5.2 | Поперек шва | Eb |

|

| |||||

| 5.3 | Разветвленные | Еc |

|

| |||||

| Наружные дефекты | Допускаются, если: | ||||||||

| 6.1 | Вогнутость корня шва1) | Fa |

|

| h не более 0,2 S, но не более 1 мм; l не более 50 мм; å300 не более 50мм | ||||

| Плотность изображения на радиографическом снимке не должна превышать плотности изображения основного металла | |||||||||

| 6.2 | Выпуклость корня шва2) | Fb |

|

| h не более 3 мм; l не более 30 мм; å300 не более 30 мм | ||||

Окончание таблицы 11.8

| № п/п | Тип дефекта | Условное обозначение | Схематическое изображение дефекта | Для трубопроводов и их участков категорий B, I, а также трубопроводов (таблица 5.1, строки 7 – 11, 16 – 18, 20, 21) | Для трубопроводов и их участков категорий II, III и IV, а также трубопроводов (таблица 5.1, строки 12 – 15, 19, 22 – 24) | ||

| в сечении | в плане | ||||||

| 6.3 | Подрез наружный | Fc1 |

|

| При обнаружении наружного подреза его глубину измеряют ВИК и оценивают допустимость в соответствии с 11.1.10 | ||

| l не более 50 мм, å300 не более 100 мм | l не более 100 мм, å300 не более 150 мм | ||||||

| 6.4 | Подрез внутренний | Fc2 |

|

| h не более 0,05 S, но не более 0,5 мм, l не более 50 мм, å300 не более 100 мм | h не более 0,1 S, но не более 0,5 мм, l не более 100 мм, å300 не более 150 мм | |

| 6.5 | Смещение кромок | Fd |

|

| При обнаружении смещения кромок его глубину измеряют методами ВИК и оценивают допустимость в соответствии с 11.1.10 | ||

| 6.6 | Дефект сборки | Fе |

|

| Плотность изображения на радиографическом снимке не должна превышать плотности изображения основного металла | ||

| 1) Согласно сложившейся практике допускается применять термин «утяжина». 2) Согласно сложившейся практике допускается применять термин «провис». Примечания 1 Оптическая плотностьизображений пор (Aa, Ab, Ac, Ak) и шлаковых включений (Ba, Bb, Bc, Bd) не может превышать оптическую плотность основного металла Ds. 2 Суммарная протяженность объемных дефектов (Aa, Ab, Ac, Ba, Bb, Bc) на любом участке сварного соединения длиной 300 мм не может превышать: - 30 мм для трубопроводов и их участков категорий B, I, а также трубопроводов (таблица 5.1, строки 9 – 11) и сварных соединений (таблица 5.1, строки 8, 17, 18, 20, 21); - 50 мм для трубопроводов и их участков категорий II, III и IV, а также трубопроводов (таблица 5.1, строка 19). 3 Оценка глубины непроваров (Da) и подреза на внутренней поверхности (Fc2) производится путем сравнения оптической плотности изображения дефекта с оптической плотностью изображений канавок канавочного эталона чувствительности (№ 1; 2). |

11.1.14 Критерии оценки допустимости дефектов, выявляемых по результатам УЗК, приведены в таблице 11.9.

Таблица 11.9 – Критерии оценки допустимости дефектов по результатам УЗК

| № п/п | Наименование дефектов по результатам УЗК | Условное обозначение | Для трубопроводов и их участков категорий B, I, а также трубопроводов (таблица 5.1, строки 12 – 15, 19, 22 – 24) | Для трубопроводов и их участков категорий II, III и IV, а также трубопроводов (таблица 5.1, строки 12 – 15, 19, 22 – 24) |

| Любой дефект, амплитуда эхо-сигнала от которого превышает браковочный уровень, считают недопустимым | При амплитуде эхо-сигналов от дефектов ниже браковочного уровня их считают допустимыми, если: | |||

| Непротяженные | SH | å300 не более 30 мм | å300 не более 50 мм | |

| Протяженные в сечении шва | LS | l не более 2 S, но не более 25 мм; å300 не более 25 мм | l не более 2 S, но не более 50 мм; å300 не более 50 мм | |

| Протяженные в корне шва | LB | l не более S, но не более 25мм; å300 не более 25мм | l не более 2 S, но не более 25 мм; å300 не более 50 мм | |

| Скопление | CC | l не более S, но не более 30 мм; å300 не более 30 мм | l не более S, но не более 50 мм; å300 не более 50 мм | |

| Примечания 1 Здесь l = Δ l – условной протяженности дефекта по 8.5.12.15. 2 Критерии отнесения дефектов к непротяженным приведены в 8.5.13.2. 3 Критерии отнесения дефектов к протяженным приведены в 8.5.13.3. |

11.1.15 Критерии оценки допустимости дефектов по результатам ВТД на этапе после завершения строительства до ввода в эксплуатацию приведены в ОР-19.000.00-КТН-194-10.

|

|

|