|

Числовое программное управление (ЧПУ).

|

|

|

|

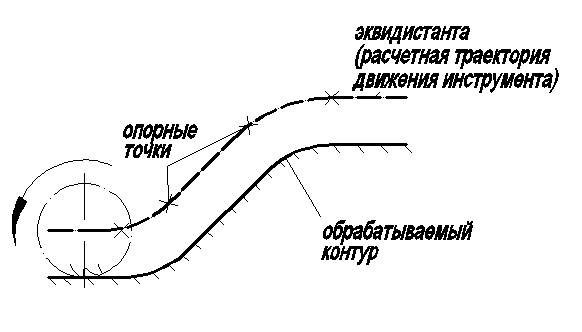

Появление цифровых вычислительных машин позволило задавать управляющую программу непосредственно в числовом виде. При этом на траектории в управляющей программе задаются координаты опорных точек, а промежуточные точки между опорными рассчитывает простое вычислительное устройство – интерполятор.

Под опорной понимается точка, в которой происходит какое-либо изменение в работе станка, например, смена направления движения, изменение закона движения, подача вспомогательных команд.

Допустим, требуется профрезеровать фассоную поверхность торцевой фрезой.При этом необходимо задать траекторию движения центра фрезы.

Рис.9

Между опорными точками находятся расчетные точки траектории.

Таких интерполяторов должно быть столько, сколько управляемых координат в станке.

В станке должен быть блок ручного управления, позволяющий настроить станок на исходное положение. Должен быть также блок вспомогательных команд, управляющий электроавтоматикой станка; блок индикации, отражающий ход работы станка.

Поскольку мы задаем траекторию движения инструмента, которая определяется контуром обрабатываемой детали и размерами инструмента, то поэтому не совпадение расчетной точки инструмента с теоретическим значением будет приводить к погрешности обработки.

Для этого в станке должно быть предусмотрено автоматическое устройство, позволяющее в автоматическом режиме корректировать траекторию движения инструмента в зависимости от его установки и размера.

Указанные задачи определили следующую структуру системы ЧПУ.

Рис.10

С программоносителя (П) программа в условном коде (ISO – 7bit) считывается с помощью считывающего устройства (СУ). Для различных станков этот механизм может быть различным. Это может быть фотосчитывающее устройство, кассетный накопитель на магнитной ленте (КНМЛ), дисковод с магнитной дискетой.

|

|

|

Информация с управляющей программы распределяется с помощью адресного устройства АУ по остальным блокам системы ЧПУ. Данные о величине перемещения, направлении и законе движения поступают на интерполятор (ИНТ), задача которого преобразовать цифровой код величины перемещения в пропорциональное ему напряжение.

Данные с интерполятора поступают на соответствующий привод. Задача каждого привода переместить управляемый орган станка в требуемое положение.

Данные о требуемой величине подачи подаются на регулятор подачи (РП), который задает темп расчета траектории интерполятору, а, следовательно, скорость движения.

На блок вспомогательных команд (БВК) с программоносителя поступают сигналы, которые обозначаются М, Т и S,

где М – управление напряжением вращения шпинделя, включение и выключение СОЖ, зажим направляющих и т.д.

Т – управление сменой инструмента;

S – управление скоростью вращения шпинделя.

Все команды, подаваемые на станок, должны получить подтверждение выполнения.

БРУ – блок ручного управления, предназначен для настройки станка.

При этом с него могут выдаваться команды в размерном выражении с пульта управления через интерполятор. Например, переместить стол станка на 200 мм. А также могут выдаваться безразмерные перемещения, которые поступают непосредственно на привод станка (движение происходит, пока держишь кнопку).

БИ – блок индикации служит для отражения хода работы и режимов работы станка.

БК – блок коррекции служит для создания величины погрешности, на которую нужно пересчитать траекторию движения инструмента. Блок коррекции может иметь дополнительные переключатели, позволяющие изменять частоту вращения шпинделя и величину подачи в процессе обработки.

|

|

|

БП – блок питания служит для подачи необходимых напряжений на все вычислительные блоки.

Подобная структура позволяет обработать на станке сложные фассоные и конические поверхности, когда движения по различным координатам функционально связаны. Если этого не требуется, то конструкцию интерполятора можно упростить.

5 Классификация СУ по технологическому назначению.

См. рисунок 1. В числовых системах управления (СУ) на программоносителе задается как порядок цикла, так и величина перемещения.

В цикловых СУ величина перемещения задается с помощью установки путевых переключателей.

В контурных системах движение может осуществляться по нескольким координатам, причем эти движения между собой функционально связаны.

В контурных системах движение может осуществляться по нескольким координатам, причем эти движения между собой функционально связаны.

В контурных СУ в системе координат ХУ при движении как на рабочей подаче, так и на холостом ходу, мы, непосредственно двигаясь по 2-м координатам, попадаем из т.А в требуемую т.В. (рис.11)

В контурных СУ в системе координат ХУ при движении как на рабочей подаче, так и на холостом ходу, мы, непосредственно двигаясь по 2-м координатам, попадаем из т.А в требуемую т.В. (рис.11)

Рис.11

Рис.11

В позиционных системах функциональной связи между движениями по координатам нет, поэтому траектория движения является неопределенной. Точно известна она лишь при движении по одной координате. В этих системах холостой ход может включаться одновременно по 2-м координатам, при этом движение осуществляется быстрее, чем в контурных. Однако траектория движения является неопределенной, т.к. зависит от настойки приводов. Для точного позиционирования необходим подвод на рабочей подаче

по одной из координат.(рис.12).

Рис.12

Иногда позиционные системы разделяют на 2 типа:

1. прямоугольные;

2. точечные.

В прямоугольных скорость перемещения, т.е. величина подачи, регулируется по программе. В точечных скорость определяется конструкцией станка.

Позиционные системы имеет то преимущество, что позволяют холостые хода производить с большей скоростью. Окончательное позиционирование происходит на рабочей подаче, поэтому они обеспечивают более высокую точность позиционирования.

2-ое преимущество – конструктивно они проще контурных.

Универсальные системы позволят работать системе ЧПУ как в контурном, так и в позиционном режимах (контурно-позиционные).

|

|

|

Задачи, поставленные при обработке деталей, определяют необходимый тип станка с системой управления.

Например, требуется профрезеровать в прямоугольной детали окно (Рис 13).

Рис.13

Выбираем либо горизонтально – фрезерный станок (6Р13РФ2), либо вертикально – фрезерный станок (6Н13РФ2) с позиционной системой. Также можно выбрать станок горизонтально – фрезерный станок (6Р13МФ3) с контурной системой управления.

Рис.14

Для обработки такой детали, изображенной на рис. 14, однозначно требуется станок с контурной системой управления (6Р13МФ3, 6Н13МФ3). В маркировке станка отражается тип системы управления.

А – кулачковые или копировальные системы управления;

Ц – цикловые СУ;

Ф2 – с позиционной СУ;

Ф3 – с контурной СУ;

Ф4 – универсальные системы управления;

Ф1 – не станок с ЧПУ, а станок с цифровой индикацией положения инструмента.

Кроме того, в маркировке станка отражается тип системы смены инструмента.

Р – револьверная головка или поворотный резцедержатель;

М – магазин инструментов.

Пример токарной обработки детали, изображенной на рис.15.

Пример токарной обработки детали, изображенной на рис.15.

Поскольку деталь имеет различные радиусы R1 и R5, то требуется функционально связанное управление по 2-м координатам. Для этого необходимо выбрать токарный станок с контурной системой управления. На этом же станке удобно сделать фаску под углом 450, например, токарный станок с ЧПУ16К20РФ3. Рис.15

В контурных и позиционных системах резцы настраиваются и привязываются к детали по-разному.

В позиционных системах управления расчетная точка траектории резца – это точка пересечения касательных к вершине резца.

В позиционных системах управления расчетная точка траектории резца – это точка пересечения касательных к вершине резца.

При контурной обработке может использоваться та же точка, однако, при обработке фассоных поверхностей координаты режущей кромки резца будут меняться, что будет приводить к погрешности обработки. Поэтому более правильно задавать координаты при контурной обработке для центра Рис.16

скругления вершины резца. Поэтому расчетная траектория движения резца будет представлять эквидистанту, отстоящую от поверхности детали на расстояние равное R.

|

|

|