|

Двоично-десятичная система счисления, применяемая для кодирования информации на перфоленте.

|

|

|

|

Управляющая программа записывается в виде последовательности кадров, каждый кадр содержит законченную команду по управлению станка.

На перфоленте содержатся информационные строки.

Рис. 17

1-ые семь дорожек называются информационными, т.к. каждая пробивка несет 1 bit информации.

8-ая дорожка – это контрольная дорожка.

По базовой кромке базируется перфолента при протягивании через лентопротяжный механизм. Транспортная дорожка служит для механического перемещения ленты.

Применялись и применяются бумажные белые и черные перфоленты, а также пластиковые. Последние два вида менее чувствительны к замасливанию.

Для кодирования символов и цифр применяются двоичные и десятичные системы кодирования.

Допустим, что нужно переместить стол станка по оси Х на 273,41 мм при дискретности 0,01 мм. Тогда, в управляющей программе мы должны записать, что по оси Х необходимо переместиться на 27341 импульс. Каждая цифра числа записывается в двоичном коде.

Каждой цифре присваивается номер разряда. Направление ввода чисел начинают с младшего разряда. В каждой строке кодируется одна цифра в двоичном коде, потом домножается на десятичный коэффициент:

,

,

где n – номер разряда.

Получаем:

Это позволяет сократить длину написания программы. Если перед записанием числа указать адрес, в данном случае Х, в соответствующем коде, то система управления станком прочтет следующее указание: «переместить инструмент или стол станка по оси Х на 27341импульс в соответствующем направлении».

Важнейшие коды ISO – 7 bit.

Символы:

N – номер кадра;

G – подготовительные функции, задающие режимы работы станков.

Например: G 00 – позиционирование, т.е. остановка в требуемом положении;

|

|

|

G 01 – линейная интерполяция; G 02, G 03 – круговая интерполяция по или против часовой стрелки; G 26 – работа в приращениях; G 08,G 09 – разгон и торможение привода; G 10 – резание с постоянной скоростью; G 33 – резьбонарезание резьбы резцом; G 80 - G 89 – постоянны цикл обработки.

F – задается величина подачи и далее записываются цифры, указывающие либо номер регулятора, к которому происходит обращение, либо цифры, обозначающие непосредственную величину подачи.

X, Y, Z – задают величины перемещений по координатам. Ось Z всегда совпадает с осью вращения шпинделя.

I, J, K – обозначают расстояние от начала дуги до ее центра, соответственно по координатам XYZ.

Есть такие адреса, как A, B, C – они показывают вращение вокруг осей X, Y, Z. Это часто применяется при программировании движения роботов.

M – вспомогательные команды.

M 00 – промежуточный останов;

M 02 – конец программы;

M 03, 04,05 – включение шпинделя вперед, назад, останов.

M 08, 09 – включение и выключение СОЖ.

T – номер инструмента.

S – скорость вращения шпинделя.

Специальные символы:

«+», «-» - направление перемещения;

% - начало программы;

LF – конец кадра;

/ - кадр, пропускаемый по желанию оператора.

Тогда, на языке ISO – 7 bit кадр может иметь следующий вид:

N026 F36 M03 X + 56321 Z – 85410 LF,

где F36 – номер регулятора, к которому мы обращаемся;

М03 – включить шпиндель по часовой стрелке;

X+56321 и Z–85410 –величины перемещений соответственно по координате X и Z.

Слова в кадре записываются в произвольном порядке.

Для повышения надежности во время считывания управляющей программы необходимо контролировать программу.

Контроль осуществляется 3-мя способами:

1. контроль на четность пробивок в строке. Если информационный код в строке содержит нечетное количество пробивок, то на 8-ой строке добавляется отверстие.

2. контроль недопустимых комбинаций пробивок, т.е. контроль на коды, которых нет в стандарте ISO – 7 bit или которые не используются в данном станке.

|

|

|

3. контроль по числу слогов в слове, т.е. для каждой команды отводится строго определенное количество строк и если при считывании следующая команда проходит раньше или позже, значит, произошла ошибка.

3-им способом последнее время стали пренебрегать, это связано с избыточностью информации в коде ISO – 7 bit.

Система управления позволяет не только улавливать единичные и двоичные ошибки, но и исправлять их.

9 Методика ручного составления программ.

Исходным для составления программы является операционная карта, в которой с исчерпывающей полнотой содержатся сведения о получаемых на данной операции поверхностях в порядке их обработки, о применяемом инструменте, оборудовании, приводятся режимы резания. На основе этой карты составляется расчетно-техническая карта.

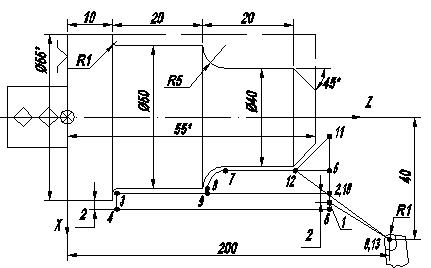

Рис. 18

10 Считывающие устройства систем ЧПУ.

Способы считывания можно разделить на контактные и бесконтактные, параллельные и последовательные.

Пример, контактный способ считывания.

1 – металлическое основание;

2 – перфолента;

3 – подпружининая металлическая щетка.

Рис.19

Достоинства этого метода – простота и дешевизна.

Недостатки:

1. низкая надежность;

2. износ перфоленты;

3. низкая скорость считывания, а именно 15-30 строк в секунду.

Поэтому большее распространение получили бесконтактные способы считывания.

Пример, бесконтактный фотоэлектрический способ считывания.

1 – осветитель (лампа и фокусирующая линза);

2 – перфолента;

3 – металлическое основание (диафрагма);

4 – фотоэлемент.

Рис. 20

Существует еще один бесконтактный способ считывания информации – емкостной.

Рис. 21

Где 1 – это перфолента, которая протаскивается между обкладками плоского конденсатора. Емкость этого конденсатора будет определяться по формуле:

где  - диэлектрическая проницаемость материала между обкладками (воздуха или бумаги);

- диэлектрическая проницаемость материала между обкладками (воздуха или бумаги);

- диэлектрическая проницаемость вакуума;

- диэлектрическая проницаемость вакуума;

S – площадь обкладок конденсатора;

- расстояние между обкладками.

- расстояние между обкладками.

При подключении конденсатора к генератору высокочастотного напряжения, его сопротивление переменному току будет меняться:

|

|

|

,

,

где  - угловая частота питающего генератора;

- угловая частота питающего генератора;

С – емкость конденсатора.

Регистрируя изменения тока в цепи при протягивании перфоленты, можно считывать управляющую программу.

Достоинства этого метода:

1. высокая скорость считывания;

2. перфолента практически не изнашивается.

Недостатки:

требуются стерильные условия работы, т.к. метод чувствителен к запыленности и влажности воздуха; в связи с этим низкая надежность считывания информации. В станках применяются редко.

Наибольшее распространение получил фотоэлектрический бесконтактный способ считывания. При этом скорость считывания составляет 150-300 строк в секунду.

Недостатки фотосчитывающих устройств ФСУ:

1. при работе станка с ФСУ на этот узел приходится 85% отказа станка;

2. высокая стоимость ФСУ.

Более широкое распространение получили FS – 1500.

В настоящее время находят применение и другие виды считывающих устройств. Это КНМЛ – кассетный накопитель на магнитной ленте (магнитофон для чтения и записи информации); дисководы. Данные способы считывания могут применяться лишь в том случае, когда управляющая программа вводится не покадрово, а целиком полностью в память. В этом случае электронная память на порядок надежнее, чем фотосчитывающее устройство. Тем не менее, до сих пор выпускается перфоленточная станция «Брест-1Т», включающая в себя управляющую ЭВМ, клавиатуру, фотосчитывающее устройство, перфоратор, дисплей, а также принтер для распечатки.

13 Вычислительные устройства систем ЧПУ.

Вычислительные устройства можно разделить по различным признакам:

1. по количеству управляемых координат;

2. по заложенным алгоритмам интерполяции.

В настоящее время применяются линейная, круговая, винтовая (совокупность линейной и круговой), параболическая, эллиптическая, гиперболическая интерполяции.

Иногда может оказаться выгодным применение интерполяции на основе рядов Фурье. Однако каждый из этих способов требует применение или специальной вычислительной техники, или сложных программ.

|

|

|

3. вычислительные устройства, а, следовательно, и сами системы управления различаются по элементной базе.

Основой современных вычислительных устройств являются полупроводниковые интегральные микросхемы. Причем повышение степени интеграции (количество элементов на одной подложке микросхемы) позволяет:

1. резко повысить надежность;

2. существенно в 10-100 раз снизить стоимость;

3. существенно уменьшить габариты и вес.

Сейчас эта задача облегчается тем, что промышленность освоила выпуск микропроцессорных наборов микросхем, выпускаемых в виде семейств, позволяющих собрать систему управления любой сложности. Особенно большую степень интеграции можно получить в микросхемах запоминающих устройств.

По структуре все вычислительные устройства можно разделить на 2 принципиально различных класса:

1. NC;

2. CNC.

14 Системы ЧПУ класса NC.

Устройства построены по принципу цифровой модели. Она состоит из множества простых логических блоков, построенных на интегральных микросхемах, каждый из которых выполняет какую-то свою простую логическую функцию. Например, умножения, деления, сложения, сдвиг по модулю, опрос датчиков станка, выдача сигнала на электроавтоматику станка, расчет траектории между опорными точками и т.д.

Если функции, стоящие перед системой управления, не очень сложные с функционально точки зрения, то система получается простой, дешевой, надежной, а поскольку все блоки работают одновременно, выполняя каждый свою простую задачу, то система класса NC оказывается еще и очень быстродействующей. Она успевает рассчитать траекторию между опорными точками и выдать сигнал управления на привод подач через каждую единицу дискретности.

Недостаток:

1. при усложнении решаемых задач управления количество решающих блоков резко возрастает, причем в геометрической прогрессии;

2. увеличивается количество контактов в разъемах;

3. падает надежность из-за окисления контактов;

4. усложняется ремонт системы управления.

Поэтому в настоящее время в станках с ЧПУ большее предпочтение отдают системам управления класса CNC.

15 Системы ЧПУ классаCNC.

Это системы управления на основе управляющей ЭВМ.

Рис.22

1. Центральный процессор (ЦП ) – это устройство, которое выполняет все арифметические (расчет траектории) и логические операции, строится на микропроцессорах.

2. Постоянное запоминающее устройство (ПЗУ) – в нем хранится математическое обеспечение станка, т.е. программы обработки входных данных. Информация в (ПЗУ) сохраняется и после выключения питания станка, т.е. она является энергонезависимой.

|

|

|

3. Оперативное запоминающее устройство (ОЗУ) - предназначено для хранения:

1. управляющей программы, причем вся управляющая программа вводится вся целиком, а не покадрово;

2. координаты исходной точки, где происходит смена инструмента;

3. координаты плавающего нуля Z0 – начало координат;

4. параметры привязки инструмента к детали.

В ОЗУ также хранятся промежуточные результаты расчета, параметры станка, т.е. программные ограничения на границы рабочей зоны, на границы диапазонов скоростей вращения шпинделя и т.д.

Применяемые сегодня микросхемы в ОЗУ не позволяют сохранить информацию после выключения питания станка, поэтому, во-первых, ОЗУ оснащается независимым источником питания – аккумулятором, емкость которого позволяет сохранять информацию не менее 100 часов.

Для того, чтобы обеспечить сохранность информации при выключенном питании ОЗУ выполняют на микросхемах с микропотреблением тока.

Система управления имеет 2 канала связи: канал ЧПУ и канал ЭВМ, которые представляют собой систему печатных проводников. При этом по разрядности, по числу проводников, по уровню обмениваемых сигналов эти каналы могут не совпадать. Для электронной увязки этих каналов между собой применяется устройство называемое адаптером.

В устройстве управления 2Р22, 2Р32, НЦ-31, 2С42, 2С45,… используется 39 линий связей, из которых 32 линии являются двунаправленными, т.е. информация по ним может передаваться как в одну, так и в другую сторону.

Данные, полученные в результате расчета траектории, поступают на цифроаналоговый преобразователь (ЦАП), задача которого:

1. преобразовать цифровой код величины перемещения в действительное положение управляемого органа;

2. задача ЦАП также заключается в поддержке заданной скорости движения.

Сигналы с ЦАП поступают в виде аналогового напряжения в диапазоне от -10 до +10 В. на входы приводов подач.

Блоки входных и выходных сигналов – это блоки связи с электроавтоматикой станка, т.е. контакторами, тепловыми реле, путевыми переключателями и т.д.

Аналого-цифровой преобразователь (АЦП ) – представляет собой блок адаптивного управления (БАУ). Он позволяет организовать обработку деталей с учетом меняющихся технологических параметров, например, организовать резание с постоянной температурой, резание с постоянной силой резания и т.д.

К этому каналу могут подключаться дополнительные блоки, например, блок связи с роботом и т.д.

К каналу ЭВМ подключены периферийные блоки связи, обеспечивающие ввод и вывод управляющей программы. Это блок связи (БС ) с пультом управления (ПУ); блок связи с блоком отображения символьной информации (дисплей)(БОСИ); БС с фотосчитывающим устройством (ФСУ); БС с перфоратором; БС с кассетным накопителем на магнитной ленте (КНМЛ); БС с ЭВМ высшего ранга; блок умножения (БУ), предназначен для разгрузки центрального процессора от трудоемкой операции по умножению многоразрядных чисел; блок преобразователей кодов (БПК), предназначен для преобразования кода управляющей программы ISO – 7 bit в двоичный код.

Таймер – генератор импульсов опорной частоты, по сигналу с которого осуществляется выполнение всех команд процессора.

Система с ЧПУ предусматривает возможность управления шаговыми приводами подач.

16 Работа системы класса CNC.

При нажатии на кнопку «Пуск» в станок вводится вся управляющая программа целиком. При этом она перекодируется из кода ISO – 7 bit в двоичный код для того, чтобы программа заняла в ОЗУ как можно меньше места.

По сигналу с таймера процессор выполняет первый кадр управляющей программы и рассчитывает координаты первой точки расчетной траектории между опорными точками. Пока результаты расчета передаются на приводы подач, рассчитываются координаты 2-ой расчетной точки и т.д.

Между этими задачами управления процессор также решает задачи контроля рабочего пространства, приема входных и выдача выходных сигналов на станок, опрос датчиков станка. При этом в эти моменты расчет траектории временно прекращается.

Часть из этих задач, особенно по управлению приводами подач, не допускает даже кратковременного перерыва. Задержка даже в 0,01 секунду приводит к недопустимой погрешности обработки, поэтому в некоторых случаях при решении большого количества задач применяют многопроцессорные системы ЧПУ.

Например, часто используется следующая структура.

Рис. 23

Это система управления на основе двух управляющих ЭВМ.

Первая ЭВМ отвечает за ввод управляющей программы, за ее перекодирование, за редактирование программы, за расчет траектории между опорными точками. Для этого к каналу ЭВМ1 подключается периферийные устройства, такие как: пульт управления, считывающее устройство и т.д.

Результаты расчета траектории передаются в БОЗУ (буферное оперативное запоминающее устройство, выполняющего роль своеобразного «почтового ящика» при обмене информацией между 2-мя ЭВМ.

Функции второй ЭВМ2 заключается в управлении приводами подач на основе результатов расчетов первой ЭВМ. Кроме того, она выполняет следующие функции:

1. опрос датчиков станка;

2. выполнения вспомогательных функций по управлению электроавтоматикой.

Блоки связи с приводами сами могут строиться на микропроцессорах. Такое деление функций между ЭВМ повышает общее быстродействие системы управления.

17 Сравнительный анализ систем классов NC и CNC.

В системах класса NC все блоки работают одновременно, поэтому системы получаются очень быстродействующими. Они успевают рассчитать и выдать управляющий сигнал на привод через каждую единицу дискретности.

Например: h = 0,001 мм; V= 200 м/с.

Тактовая частота системы класса NC будет определяться:

В станках класса СNC все задачи решает один процессор, поэтому на расчет траектории через каждую единицу дискретности его не хватает и на приводы поступает достаточно грубый ступенчатый сигнал.

Рис.24

Здесь  - период расчета траектории.

- период расчета траектории.

Однако вследствие своей инерционности привод является фильтром высоких частот и при определенных достаточно высоких значениях частоты переменной составляющей он эту составляющую практически не воспринимает и движение становится равномерным.

Однако вследствие своей инерционности привод является фильтром высоких частот и при определенных достаточно высоких значениях частоты переменной составляющей он эту составляющую практически не воспринимает и движение становится равномерным.

На рисунке представлен график амплитудно-частотной характеристики привода в зависимости от изменения частоты. Рис.25

Участок 1 связан с собственной резонансной частотой колебаний привода.

Точка пересечения графика с осью частот называется частотой  среза, после которой привод не реагирует входные пульсации. Поэтому считается достаточным, чтобы тактовая частота поступающих входных сигналов составляла 100-500 с-1.

среза, после которой привод не реагирует входные пульсации. Поэтому считается достаточным, чтобы тактовая частота поступающих входных сигналов составляла 100-500 с-1.

В настоящее время системы класса СNC стали основными по следующим причинам:

1. Они строятся на микропроцессорных наборах больших интегральных схем, что резко повышает надежность системы управления, снижается стоимость, уменьшаются габариты, вес, расширяются функциональные возможности.

2. Возможность широкой унификации систем управления. Это значит, что одна и та же система управления может управлять различными станками, принадлежащие к различным группам, т.е. это может быть токарный станок, фрезерный, координатно-расточной и т.д.

Различие между системами будет лишь в математическом обеспечении, записанном в ПЗУ. Сейчас выпускаются перепрограммируемые постоянные запоминающие устройства с электронной записью информации и электронным или ультрафиолетовым стиранием информации. Т.е. в одну и ту же микросхему ПЗУ можно записать различные алгоритмы обработки данных.

3. В системах этого класса вся программа вводится целиком в ПЗУ в отличие от систем класса NC, где программа вводится по два кадра.

Кроме того, электронная память на много надежнее, чем фотосчитывающее устройство. Появляется возможность вводить программу с пульта управления и как угодно ее редактировать.

4. Благодаря универсальности процессора на него можно возложить ряд дополнительных функций:

- управление электроавтоматикой станка, при этом в электрошкафу остаются только силовые контакторы;

- можно возложить на процессор управление приводами подач;

- осуществлять автоматический контроль работоспособности, поиск неисправностей, осуществлять самодиагностику, как самой системы управления, так и станка.

- решать дополнительные задачи, например, по САПР программ, реализовать активный контроль, адаптивное управление, осуществлять автоматическую коррекцию траектории движения инструмента с учетом неточностей элементов станка.

5. Облегчается соединение группы станков и другого оборудования в более крупные системы, такие как ГПС, ГАП.

6. В конце концов, уровень и качество вычислительного устройства обеспечивают удобство и комфортность работы на станке.

|

|

|