|

6.1. Расчет наклеечного приспособления для эластичного способа

|

|

|

|

6. 1. Расчет наклеечного приспособления для эластичного способа

блокировки

Так как эластичным методом блокирования можно обеспечить более точную обработку поверхности заготовки, то обработку поверхности А будем производить с помощью эластичного метода блокировки заготовки.

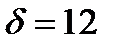

Эластичный способ состоит в том, что детали приклеивают к наклеечным приспособлениям сравнительно толстым слоем смолы (  ) в самом тонком месте смоляной подушки, т. е. для выпуклых линз в середине, а для вогнутых – на краю).

) в самом тонком месте смоляной подушки, т. е. для выпуклых линз в середине, а для вогнутых – на краю).

Рассчитаем наклеечную чашку для обработки второй поверхности данной двояковогнутой линзы  . Принимаем толщину смолы

. Принимаем толщину смолы  .

.

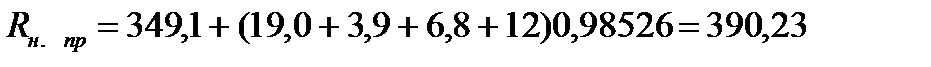

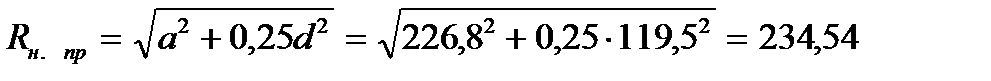

1. Радиус наклеечного приспособления

(мм)

(мм)

2. Угол  :

:

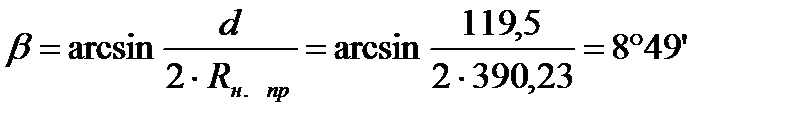

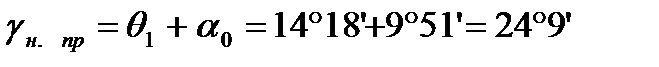

3. Угoл раствора наклеечного приспособления:

4. Окончательная высота наклеечного приспособления:

(мм)

(мм)

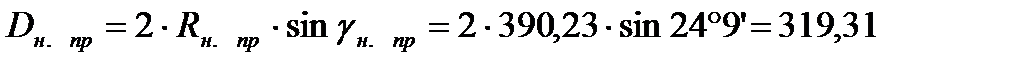

5. Диаметр наклеечного приспособления:

(мм)

(мм)

6. 2. Расчет наклеечного приспособления для жесткого способа

блокировки

Получить предельно допустимое отклонение стрелки кривизны исполнительной поверхности 2 кольца при жестком способе блокирования невозможно, но в учебных целях мы рассчитали блок с таким видом блокирования для первой поверхности, поверхности Б.

Наклеечные чашки для обработки поверхности двояковогнутой линзы изготовляют без гнёзд: линзу приклеивают непосредственно к поверхности чашки. Если радиус поверхности меньше 0, 5d, то на заготовках

делают фаски.

Так как RБ = 200, 9 > 0, 5d = 59, 8, фаски на линзе не снимают, следовательно, рассчитываем радиус наклеечного приспособления по формуле:

|

|

|

(мм)

(мм)

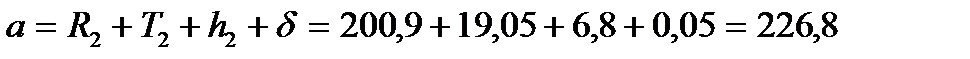

где  (мм)

(мм)

Определим угол раствора наклеечной чашки

,

,

а также ее размеры

(мм)

(мм)

(мм)

(мм)

7. Расчет и выбор алмазного инструмента, шлифовальника и полтровальника

Изготовление оптических деталей с точными и чистыми поверхностями достигается в ходе шлифования и полирования при помощи абразивных порошков в свободном или связанном состоянии. Во время этих процессов стекло разрушается абразивными зернами под воздействием на них инструмента – шлифовальника или полировальника.

7. 1. Выбор и расчет кольцевого алмазного инструмента для грубого шлифования

Обработкой стекла инструментами с закрепленными абразивными зернами (алмазными инструментами) удаляют наибольшую часть объема припуска и подготавливают поверхности для последующего тонкого шлифования суспензиями абразивных порошков и полирования.

Алмазный инструмент состоит из металлического корпуса и алмазоносного слоя, нанесенного на режущую кромку или рабочую поверхность корпуса.

Основными характеристиками алмазного инструмента, определяющими его назначение, производительность и износостойкость являются: форма и размеры алмазоносного слоя, зернистость и массовая концентрация алмазного порошка в алмазоносном слое, материал связки.

Расчет для поверхности RA

Проведем расчёты алмазного инструмента для шлифования поверхности со следующими параметрами: Dб1=  мм, Нб1=53, 33мм

мм, Нб1=53, 33мм

Определим зернистость dз. а. алмаза в инструменте, которая зависит от относительной кривизны  обрабатываемой поверхности. Если

обрабатываемой поверхности. Если  , то независимо от размера заготовки и марки стекла, учитываемой коэффициентом

, то независимо от размера заготовки и марки стекла, учитываемой коэффициентом  , назначают зернистость алмаза

, назначают зернистость алмаза  .

.

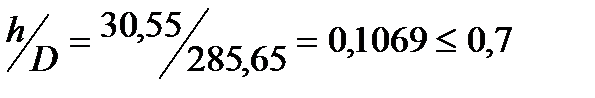

В нашем случае  , следовательно зернистость алмаза

, следовательно зернистость алмаза

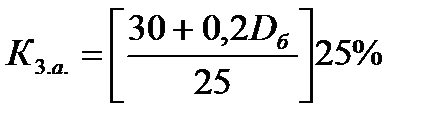

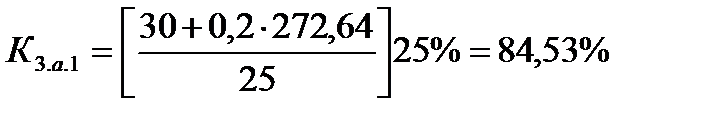

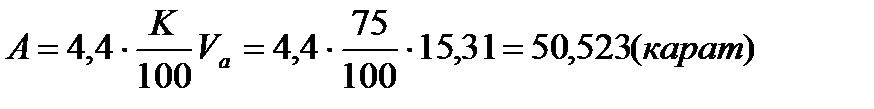

Найдем концентрацию  алмазного порошка в инструменте:

алмазного порошка в инструменте:

Ближайшая нормализованная концентрация составляет 85%.

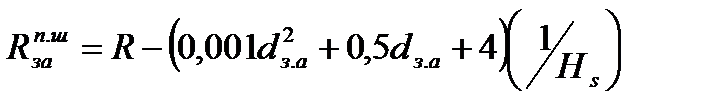

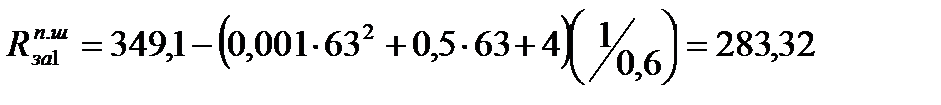

Рассчитаем радиус  поверхности заготовки после предварительного шлифования кольцевым инструментом

поверхности заготовки после предварительного шлифования кольцевым инструментом

|

|

|

(мм)

(мм)

По известным  и

и  определяют расчетный угол

определяют расчетный угол  наклона шпинделя инструмента по отношению к оси изделия и расчетный диаметр

наклона шпинделя инструмента по отношению к оси изделия и расчетный диаметр  . инструмента

. инструмента

Из массива нормализованных размеров кругов разной формы выбираем параметр  , ближайший к расчетным, учитывая, что для обработки вогнутых поверхностей

, ближайший к расчетным, учитывая, что для обработки вогнутых поверхностей  соответствует наружному диаметру инструмента, по которому и выбирают

соответствует наружному диаметру инструмента, по которому и выбирают  .

.

По ГОСТ 17006-80 выбираем алмазный круг 2728-0023 формы 2А2 на металлической связке(Cu -70%, Al – 15%, Fe– 15%), размерные характеристики которого следующие:

D=150+1, 2мм, W=  мм, X=

мм, X=  мм, T=

мм, T=  мм.

мм.

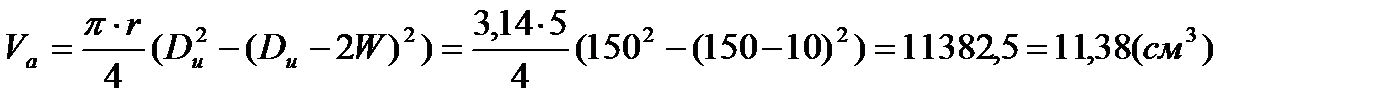

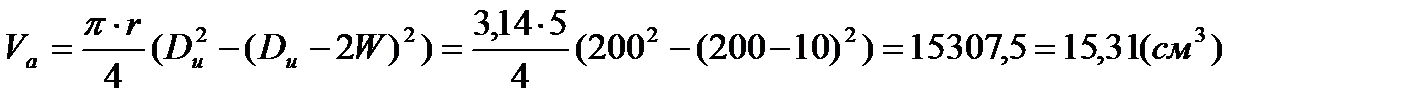

Определим объем алмазоносного слоя:

,

,

Объем материала связки:

Определим плотность связки  , если: γ Cu=8, 93 г/см3, γ Al=2, 7 г/см3, γ Fe=7, 87 г/см3 – плотности соответствующих металлов.

, если: γ Cu=8, 93 г/см3, γ Al=2, 7 г/см3, γ Fe=7, 87 г/см3 – плотности соответствующих металлов.

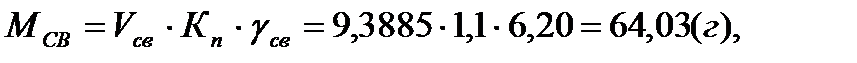

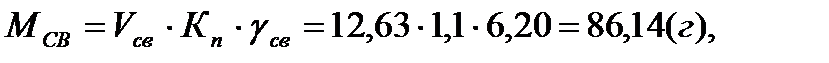

Определим массу связки  алмазного слоя, приняв коэффициент технологических потерь

алмазного слоя, приняв коэффициент технологических потерь  .

.

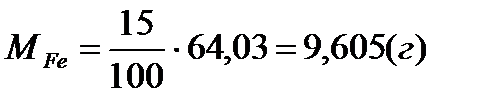

Определим массу каждого компонента:

,

,

,

,

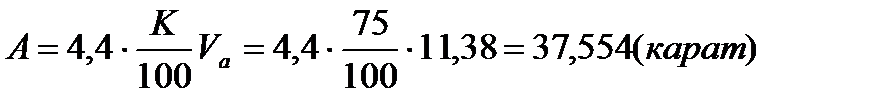

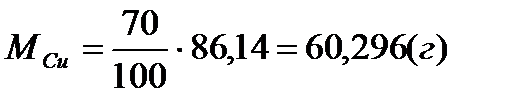

Определим количество алмазоносного порошка (GA).

Расчет для поверхности RБ

Проведем расчёты алмазного инструмента для шлифования поверхности со следующими параметрами: Dб2=  мм, Н2=30, 55мм.

мм, Н2=30, 55мм.

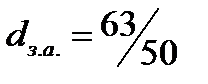

Определим зернистость алмаза

, примем зернистость инструмента

, примем зернистость инструмента  .

.

Определим концентрацию алмазного порошка в инструменте

Радиусы поверхности заготовки после предварительного шлифования кольцевым инструментом:

(мм)

(мм)

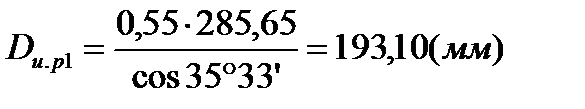

Угол наклона шпинделя инструмента по отношению к оси изделия:

Расчетный диаметр инструмента:

По ГОСТ 17006-80 выбираем алмазный круг 2728-0026 формы 2А2 на металлической связке (Cu -70%, Al – 15%, Fe– 15%), размерные характеристики которого следующие:

D=200+1, 2мм, W=  мм, X=

мм, X=  мм, T=

мм, T=  мм.

мм.

Объем алмазоносного слоя:

,

,

Объем материала связки:

Определим плотность связки  , если: γ Cu=8, 93 г/см3, γ Al=2, 7 г/см3, γ Fe=7, 87 г/см3 – плотности соответствующих металлов.

, если: γ Cu=8, 93 г/см3, γ Al=2, 7 г/см3, γ Fe=7, 87 г/см3 – плотности соответствующих металлов.

Определим массу связки  алмазного слоя, приняв коэффициент технологических потерь

алмазного слоя, приняв коэффициент технологических потерь  .

.

Определим массу каждого компонента:

,

,

,

,

Определим количество алмазоносного порошка (GA).

Концентрация алмаза влияет на производительность обработки, срок эксплуатации инструмента. Концентрацию выбирают с учётом формы рабочей поверхности инструмента, зернистости алмазного порошка, износостойкости связки. Для обработки оптических деталей концентрацию алмаза в инструменте повышают с увеличением зернистости и наоборот. С увеличением зернистости при постоянной концентрации алмаза число зёрен на единице площади рабочей поверхности инструмента уменьшается.

|

|

|

|

|

|