|

Выбор и характеристика оборудования, станочного

|

|

|

|

Приспособления, режущих инструментов, средств технического контроля

При выборе станков руководствуются технико-экономическими соображениями.

Выбранные станки должны соответствовать типу производства, размерам обрабатываемой детали, содержанию операций, размеру программы выпуска деталей. Выбор станков производится по каталогам оборудования, справочникам на металлорежущие станки, материалам завода. По каждому станку дается краткая характеристика с указанием типа, модели станка.

Выбор станочных приспособлений проводится в зависимости от характера операции, модели станка, типа производства. Правильный выбор станочных приспособлений может дать значительный экономический результат. Выбор универсальных приспособлений, принадлежностей производится по справочникам, каталогам; нормалям ведомств, предприятий. Специальные приспособления выбираются по альбомам, материалам предприятий. В описании приспособлений указывают: название приспособлений, принцип их работы, устройство (основные элементы), установочные элементы, зажимы, привод приспособлений.

Выбор режущих инструментов должен обеспечивать высокие показатели механической обработки заготовок. Выбирают высокопроизводительные инструменты, обеспечивающие наиболее полное использование возможностей станков. Для выбора нормальных режущих инструментов используют ГОСТы, технологические справочники. В описании инструмента указывают наименование инструмента, номер ГОСТа, материал режущей части, основные геометрические параметры, основные конструктивные размеры.

В тех операциях, где обойтись нормальным инструментом нельзя, применяют специальные режущие инструменты.

|

|

|

Для шлифовальных работ производится выбор абразивных кругов. Принимают форму, размеры кругов соответственно паспортным данным, а также сорт абразивного материала, его зернистость, твердость, материалы связки. Могут быть использованы алмазные круги, пасты.

В каждой операции механической обработки деталей нужно проводить проверку размеров обработанной поверхности, степени ее чистоты, отдельных пунктов технических требований. Для этого выбирают средства технического контроля. Применяют нормальные, универсальные, специальные измерительные средства. Нормальные измерительные инструменты берут по ГОСТам, из технологических справочников, справочников производственного контроля, данных предприятия. Средства контроля должны соответствовать типу производства.

В тех случаях, когда нормальные и универсальные средства недостаточны, применяют специальные, контрольные приспособления. Основные данные, касающиеся характеристики оборудования, станочных приспособлений, режущих инструментов, средств технического контроля механической обработки деталей заносят в операционные карты, а далее - в маршрутные карты обработки деталей.

Для подробно разрабатываемой операции устанавливают режимы резания. С использованием справочной литературы ведут определение наиболее выгодного режима резания для двух переходов. Режим резания устанавливают в следующем порядке:

а) по технологическому переходу определяют глубину резания;

б) в зависимости от материала детали, режущего инструмента, глубины резания, шероховатости поверхности (в случае чистового точения) выбирают подачу;

в) по паспорту станка принимают наименьшую подачу;

г) определяют скорость резания на станке;

д) рассчитывают число оборотов (двойных ходов);

е) по паспорту станка устанавливают ближайшую скорость резания;

ж) определяют мощность резания, коэффициент использования

мощности станка.

|

|

|

Далее в разработке операции рассчитывают нормы времени на механическую обработку деталей.

Техническое нормирование операций технологического

Процесса

Определение норм времени ведут расчетно-аналитическим методом. При этом учитывают оптимальные режимы резания, своевременное снабжение рабочего места всем необходимым.

Расчет технических норм времени ведут в следующей последовательности. Определяют машинное время обработки деталей (основное время) (тм) на основе выбранных режимов резания для каждого перехода операции. Далее определяют время на установку, снятие детали, переходы. Это время называют вспомогательным временем (тв). Его берут по нормативам для каждой установки, переустановки, перехода.

От суммы машинного и вспомогательного времени в процентах находят время на техническое и организационное обслуживание рабочего места (смену инструмента, регулирование приспособлений, наладку оборудования, смазку, раскладывание инструмента) (ттам, т) и отдых рабочих (тшпд). Величину процента берут по справочнику.

Путем суммирования времени по всем указанным элементам находят штучное время обработки деталей (Тшт):

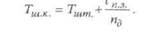

Штучно-калькуляционное время (Тшк) на операцию определяют суммированием штучного времени и подготовительно-заключительного времени (тп.) делением на количество деталей в партии (пд) (для кассового и крупносерийного производства не определяют).

Для серийного производства далее составляют таблицу(табл. 20), куда заносят штучно-калькуляционное время, установленное в проекте или полученное на предприятии.

Таблица 20

Нормы времени по технологическому мероприятию проекта и по предприятию

| № п/п | Наименование операций | По технологическому мероприятию | Штучно-калькуляционное время предприятия, ш.к.пред. МИН

| |||

| Штучное время, Тшт, мин | Подготовительно-заключительное время, мин | Размер партии, пд, шт | Штучно-калькуляционное время, 1,.. мин | |||

| 1. | Токарная | |||||

| 2. | ||||||

| 3. | ||||||

| Итого: | £ шх | 2-1 ш.к.поел. | ||||

На основе данных табл. 20 рассчитывают коэффициент сокращения заводских норм времени (К) в связи с усовершенствованием операций технологического процесса

|

|

|

Далее корректируют годовой объем времени по видам работ на участке, в цехе.

Уточнение годового объема времени по видам работ для мелкосерийного, серийного производства ведут по штучно-калькуляционному времени, а для массового производства - по штучному времени.

Результаты уточнения годового объема времени по видам работ представляют в виде таблицы (табл. 21).

Таблица 21

Годовой объем времени по видам работ

| № п/п | Наименование деталей | Виды работ | Всего | |||

| Токарные | Фрезерные | |||||

| Нормы времени на 1 деталь, ш.к. | Годовая программа штук, N | Годовой объем работ, ч, год | ||||

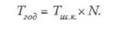

Для расчета годового объема времени по видам работ используют выражение:

|

|

|