|

2. Общая характеристика оборудования прокатных цехов.

|

|

|

|

2. Общая характеристика оборудования прокатных цехов.

См. Блок 1 /1

3. Основное оборудование прокатных цехов, характеристика.

См. Блок 1 /1

4. Вспомогательное оборудование прокатных цехов.

См. Блок 1 /1

5. Главная линия стана, состав и характеристика.

См. Блок 1 /1

6. Рабочая клеть, основные узлы и механизмы, характеристика.

Рабочая клеть является основным устройством прокатного стана, так как в ней осуществляется собственно прокатка металла.

Рабочая клеть каждого прокатного стана состоит из следующих основных узлов и деталей: двух станин, установленных на плитовинах, закрепленных на фундаменте, валков с подушками и подшипниками, механизмов для установки и уравновешивания валков, валковой арматуры (проводок, устройств для охлаждения или нагрева валков и т. п. ).

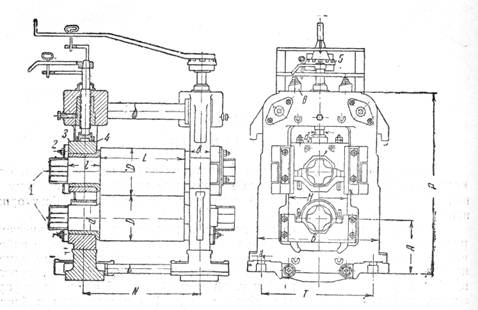

Составные части рабочей клети

Составными частями (элементами) рабочей клети дуо, наиболее распространенной в прокатной практике, являются (фиг. 135): рабочие валки, подшипники (вкладыши и подушки), станины, нажимные и уравновешивающие устройства. Проводки, плитовины, фундаментные болты и плиты, попереченые брусья и другие крепежные части являются деталями рабочей клети. Наличие некоторых из них в рабочей клети того или иного стана не всегда обязательно.

Рабочие валки — главная часть рабочей клети; от формы и положения. валков зависит общее устройство клети.

Подшипники предназначены для поддерживания валков в станинах клети; они состоят из вкладышей, примыкающих к шейкам валков, подушек, в которых установлены вкладыши.

Станины служат для крепления всех остальных частей рабочей клети. Подушки с нажимными и уравновешивающими устройствами находятся в непосредственном соприкосновении со станинами.

|

|

|

Нажимные и уравновешивающие устройства выполняют функцию нажатия на валки и уравновешивания их; они создают при этом общую жесткую систему установки валков.

Наличие основных элементов обязательно для рабочих клетей всех типов, хотя конструктивные особенности этих элементов, и прежде го валков, весьма сильно влияют на конфигурацию станины и общее устройство клети.

Фиг. 135. Общий вид рабочей клети: 1— рабочие валки; 2 — вкладыши; 3 — подушки; 4 — станины; 5 и 6 — нажимные и уравновешивающие устройства

7. Характеристика валков для листопрокатного производства.

Листовые прокатные валки, изготовление которых - достаточно трудоемкий процесс, выполняют прокатку ленты, полос. Бочка у таких валков гладкая, выполнена в цилиндрической форме.

Валки сортопрокатные используются для изготовления фасонного материала, который может иметь как круглое, так и квадратное сечение (двутавровые балки, уголки).

Бочки прокатных валков делают немного выпуклыми, если они предназначены для холодной прокатки тонколистового проката. В остальных случаях для горячей прокатки бочке валка придают вогнутую форму. Это делается потому, что в момент движения металла по валку бочка его будет нагреваться и выпрямляться.

Прокатные валки для листопрокатных станов горячей и холодной прокатки являются одним из распространённых видов прокатных валков. Здесь у многих производителей накоплен большой опыт, основанный и подкреплённый производственными возможностями.

В основном на рынке России и СНГ представлены кованные рабочие и опорные валки выполненные из инструментальной и быстрорежущей обработанной стали, которая так же может быть подвергнута дополнительному улучшению в процессе электрошлакового переплава. Гораздо меньше предложений на рынке на литые прокатные валки из легированного чугуна с шаровидной формой графита обеспечивающие больший накат и срок службы валка. Литые прокатные валки обычно изготовляются методом центробежного литья. Данный способ более дорогой, однако он позволяет максимально уплотнить структуру металла ближе к наружной рабочей поверхности, что обеспечивает более долгий срок службы валка.

|

|

|

Компания Kolding d. o. o. имеет особенно сильные позиции, когда речь заходит о специальных требованиях и заказчик ставит перед собой задачу по сокращению простоев производства за счёт более редкой замены валков, а также уменьшение затрат на закупки прокатных валков и повышению пропускной способности стана с увеличение качества поверхности листа.

8. Характеристика калиброванных валков.

Калибровка прокатных валков — последовательность калибров, расположенных на валках прокатного стана и обеспечивающих получение проката заданных размеров и формы.

Также используется понятие калибровка профиля — система последовательно расположенных калибров, обеспечивающая получение профиля заданных размеров.

В понятие калибровки профиля входит также метод, при помощи которого определяются формы и размеры переходных сечений прокатываемой полосы. В тех случаях, когда прокатка ведется без калибров (прокатка слябов, листов, полос, ленты), калибровкой решаются вопросы, связанные с распределением обжатий по пропускам и профилировкой бочки валков (придание выпуклости или вогнутости), для компенсации их прогиба или изменения диаметра от неравномерного нагрева.

Правильно выполненная калибровка прокатных валков должна обеспечивать следующее:

получение проката с чистой поверхностью в соответствии с заданными размерами;

минимальные затраты энергии, валков и времени на прокатку;

минимальные внутренние напряжения в готовом прокате (в тех случаях, когда их нельзя избежать полностью);

наиболее простую и удобную работу на прокатном стане, позволяющую в возможно большей степени механизировать и автоматизировать весь процесс прокатки и устранить применение ручного труда;

создание наиболее рациональных монтажей валков, обеспечивающих прокатку всего сортамента стана с минимальными затратами времени на перевалку и настройку.

|

|

|

Валки для прокатки изготовляются из отбеленного чугуна, углеродистой и легированной стали или из высокопрочного чугуна. Они бывают гладкими или калиброванными, т. е. имеющими ручьи определенного профиля (ручьем называется профиль выреза на боковой поверхности валка калибром называется профиль, составляемый смежными ручьями двух валков).

Прокатку сортового металла осуществляют в калиброванных валках, имеющих соответствующие вырезы. Кольцевой вырез или выступ в одном валке называют ручьем, а просвет между ручьями, расположенными один над другим в совместно работающих валках с учетом рабочего зазора между ними, называют калибром.

При прокатке металла получает значительную вытяжку и формоизменение. Получение необходимого профиля проката требует выбора соответствующей данному изделию калибровки, т. е. выбора последовательного ряда сечений полосы от исходного до готового размера. При этом следует учитывать возможность создания условий, которые обеспечивали бы максимальную производительность стана, минимальный расход энергии и расход инструмента (валков).

Очень важным элементом калибровки валков является размещение калибров на валках, использование калибров для группы прокатываемых изделий.

Калибры, применяемые при прокатке, подразделяются на:

· обжимные (вытяжные);

· черновые (подготовительные);

· предотделочные (предчистовые);

· отделочные (чистовые).

Обжимные калибры могут быть квадратными (ящичными), ромбическими и овальными.

Черновые калибры, наряду с уменьшением сечения полосы, предназначены также и для постепенного приближения его сечения и размеров к конечному сечению.

Предотделочные или предчистовые калибры предшествуют чистовым, и в этих калибрах металлу придают форму близкого к окончательному сечению.

Чистовые калибры придают профилю окончательную форму сечения. Размеры этих калибров почти совпадают с поперечными размерами готового проката (больше на 1, 2¸ 1, 5%).

|

|

|

По способу вреза в валки, калибра делятся, на открытые, когда линия разъёма валков попадает в пределы калибра, а также закрытые, у которых линия разъёма находится вне пределов калибра.

Основными элементами калибра являются: нейтральная линия, выпуск калибра.

Нейтральная линия – это воображаемая линия, относительно которой моменты сил, приложенных со стороны валков, постоянны. Обычно нейтральная линия совпадает с их горизонтальной осью.

Выпуск – это наклон боковых стенок калибра к оси валков. Выпуск способствует: центрированию полосы, свободному выходу металла. С помощью выпуска регулируется степень заполнения калибра. Обычно выпуск устанавливают в процентах или в градусах.

Для ящичных калибров выпуск – 10¸ 20%, черновых фланцевых – 5¸ 10%, чистовых – 0, 5¸ 1, 5%.

Ящичные калибры применяют, главным образом, при прокатке заготовок квадратного и близкому к нему сечения. Основным преимуществом ящичных калибров является их возможность использования для нескольких проходов, что сильно сокращает число необходимых калибров. Ящичные калибры меньше ослабляют прочность валка, т. к. врезка их в тело меньше, чем, например, у ромбических, за счет сил трения и бокового давления в этих калибрах хорошо сбивается и удаляется окалина с боковых граней полосы. К недостаткам этих калибров следует отнести невозможность получения геометрически правильного квадрата или прямоугольника, что неизбежно при прокатке в условиях практически свободного уширения.

Ромбические калибры применяются для уменьшения поперечного сечения полосы при получении заготовки квадратного сечения размером < 100´ 100мм. Путем сочетания изменения зазора и кантовок в одном калибре можно получить несколько размеров квадрата. Это способствует уменьшению числа валков.

К достоинствам ромбического калибра в том, что заготовка хорошо центрируется. К недостаткам ромбических калибров следует отнести сравнительно глубокий врез в тело валка, плохой сбив окалины, что приводит к ее вдавливанию в металл. Угол при вершине в ромбических калибрах может составлять 90¸ 1200.

Овальные калибры используются для получения круглой заготовки как предчистовые и чистовые. Овальный калибр часто строят одним радиусом, а также используют плоские овалы.

Важной характеристикой овального калибра является отношение его ширины к высоте, равное 1, 1¸ 3, 5. Недостаток: малые вытяжки и необходимость надежно удерживать полосу при прокатке от поворота относительно ее оси.

|

|

|