|

Теоретическая часть

|

|

|

|

Теоретическая часть

1. Рельсовые опоры.

Назначение подрельсовых опор:

- воспринимать вертикальные, боковые и продольные усилия и передавать их на балластный слой;

- обеспечивать стабильность ширины рельсовой колеи, подуклонки рельсовых нитей и их электрическую изоляцию друг от друга на участках с автоблокировкой;

- обеспечивать совместно с балластным слоем стабильное положение рельсовой колеи в плане и профиле.

Подрельсовые опоры должны обладать:

- прочностью, износоустойчивостью и долговечностью;

- высокой сопротивляемостью продольным и поперечным смещениям опор в балласте;

- дешевизной, иметь простую форму, удобную для изготовления и уплотнения балласта под шпалой;

- упругостью и электроизолирующими свойствами.

К рельсовым опорам относятся:

– шпалы (рисунок 3. 2, 3. 3, 3. 4, 3. 9) – наиболее распространенные рельсовые опоры, используются на железнодорожных путях, трамвайных путях, путях метрополитена;

– переводные брусья (рисунок 3. 6) – используются в качестве рельсового основания на стрелочных переводах и глухих пересечениях;

– мостовые брусья (рисунок 3. 7) – используются в качестве рельсового основания на железнодорожных мостах безбалластной конструкции;

– полушпалки (рисунок 3. 8) – используются в качестве рельсового основания на станциях метрополитена;

– плиты безбалластного мостового полотна (рисунок 3. 6) – используются в качестве рельсового основания на мостах.

Рисунок 3. 2 Деревянная шпала

Рисунок 3. 3 Железобетонная шпала

Рисунок 3. 4 Металлическая шпала

Рисунок 3. 5 Плиты БМП

Рисунок 3. 6 Переводные брусья

Рисунок 3. 7 Мостовые брусья

Рисунок 3. 8 Полушпалки

|

|

|

Рисунок 3. 9 Полимерные шпалы

Шпалы

Наиболее распространенными подрельсовыми опорами являются шпалы.

В настоящее время на Российских железных дорогах используются деревянные, металлические и железобетонные шпалы.

1. 1 Деревянные шпалы (рисунок 3. 2)

Шпалы изготавливают из сосны, ели, пихты, бука, березы и некоторых других пород деревьев. На Российских железных дорогах наибольшее распространение имеют сосновые шпалы (около 70%). Для предотвращения гниения деревянные шпалы обрабатываются антисептиком. Для предотвращения гниения шпал, производится их пропитка антисептиками.

Пропитка деревянных шпал происходит в автоклаве в три этапа:

– на первом этапе в автоклаве создается вакуум для устранения из шпал влаги;

– на втором этапе емкость автоклава заполняется горячим антисептиком (90°С) и создается давление (8 бар), что позволяет произвести более глубокую пропитку шпал;

– на третьем этапе создается вакуум для устранения излишек антисептика со шпал.

Достоинства деревянных шпал:

– упругость;

– легкость обработки;

– простота прикрепления рельсов;

– хорошее сцепление со щебнем;

– малая чувствительность к ударам и колебаниям;

– сравнительно небольшая масса (≈ 70 кг);

– наличие диэлектрических свойств.

Недостатки деревянных шпал:

– сравнительно небольшой срок службы;

– большой расход дорогой древесины;

– неоднородность упругих свойств пути по длине.

По форме поперечного сечения деревянные шпалы подразделяются на:

– обрезные (рис 3. 10а) – пропилены четырех стороны;

– полуобрезные (рис 3. 10б) – пропилены с трех сторон;

– необрезные (рис 3. 10в) – пропилен с двух сторон.

Все размеры поперечного сечения имеют допуск ±5 мм, длина шпалы составляет 2750 мм +20 мм.

Рисунок 3. 10 Поперечные сечения деревянных шпал

а – обрезные, б – полуобрезные, в – необрезные.

|

|

|

Шпалы по их назначению подразделяются на три типа:

I тип – для главных путей первого и второго класса, а также для путей третьего класса при грузонапряженности более 50 млн. тонн км брутто / км в год или скоростях движения 100 км/ч и более;

II тип – для главных путей третьего и четвертого класса, приемоотправочных и сортировочных путей станции и подъездных путей с интенсивной работой;

III тип – для любых путей пятого класса, в том числе станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером работ.

1. 2 Железобетонная шпала (рисунок 3. 3).

Железобетонная шпала – цельнобрусковая шпала из предварительно напряженного железобетона, армированная высокопрочной проволокой или стержнями.

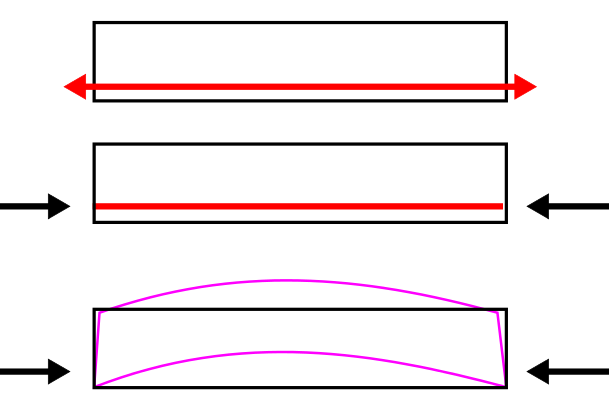

Предварительно напряженный железобетон (преднапряженный железобетон) – это строительный материал, предназначенный для преодоления неспособности бетона сопротивляться значительным растягивающим напряжениям, которые возникают в шпале при восприятии нагрузки от подвижного состава.

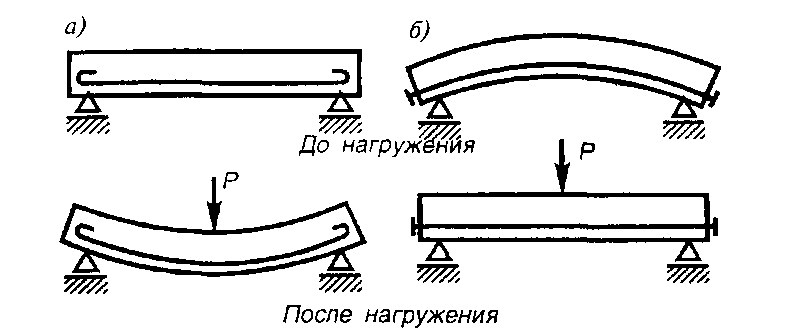

При изготовлении железобетона прокладывается арматура из стали с высокой прочностью на растяжение, затем сталь натягивается специальным устройством и укладывается бетонная смесь. После схватывания, сила предварительного натяжения освобожденной стальной проволоки или троса передается окружающему бетону, так что он оказывается сжатым (рисунок 3. 11).

Создание напряжений сжатия позволяет частично или полностью устранить растягивающие напряжения от эксплуатационной нагрузки (рисунок 3. 12).

Рисунок 3. 11 Диаграмма преднапряжения

Рисунок 3. 12. Работа железобетонной балки при изгибе:

а – с обычной арматурой; б – с предварительно напряженной арматурой

В настоящее время изготавливаются и эксплуатируются на железных дорогах Российской Федерации железобетонные шпалы следующих типов: Ш-1, Ш-2, Ш-3, Ш-АРС, которые имеют ряд подтипов в зависимости от типа рельсового скрепления и других конструктивных особенностей.

Шпалы Ш-1 (рисунок 3. 13) изготавливают из тяжелого бетона класса по прочности на сжатие В40 (М500). Марка бетона по морозостойкости должна быть не ниже F200. Для бетона шпал применяется щебень (из природного камня и гравия) фракции 5-20 мм. В качестве арматуры применяется стальная проволока периодического профиля класса Вр диаметром 3 мм. Номинальное число проволок в шпале – 44 штуки, каждая из которых натягивается с усилием 8, 1 кН.

|

|

|

Рисунок 3. 13 Железобетонная шпала Ш-1

В зависимости от трещиностойкости, точности геометрических параметров и качества бетонных поверхностей шпалы подразделяют на два сорта.

Преимущества железобетонных шпал:

– высокая долговечность (30-50 лет);

– повышенная (на 10-20% больше чем на деревянных шпалах) устойчивость бесстыкового пути против выброса;

– стабильность ширины рельсовой колеи;

– однородность упругих свойств по длине пути;

– сохранение лесов.

Недостатки железобетонных шпал:

– повышенная жесткость пути на железобетонных шпалах;

– электропроводность и необходимость использования недолговечных изолирующих деталей;

– хрупкость, чувствительность к ударам;

– низкая работоспособность железобетонных шпал в рельсовых стыках;

– большая масса (≈ 270 кг), затрудняющая одиночную смену.

2. 3. Металлические шпалы (рисунок 3. 4).

Использование металлических шпал в нашей стране представляет собой достаточную редкость вследствие их большой металлоемкости, подверженности коррозии и большому шуму при движении поездов. Однако такие шпалы служат дольше железобетонных и деревянных. Кроме того, после истечения срока службы металлических шпал они могут быть легко переработаны, сохраняя при этом, по оценкам специалистов, до 40% своей стоимости. Металлические шпалы не подвержены гниению, не растрескиваются, выдерживают высокие температуры, могут применяться в странах с влажным тропическим климатом.

Металлические шпалы применяются в следующих случаях:

– подъездные пути в доменном и сталеплавильном производстве;

– на участках с повышенной нагрузкой на ось (до 60 тонн на ось);

– усиленные подкрановые пути.

Достоинства металлических шпал:

– малое количество крепежных элементов;

– повышенная стабильность ширины колеи;

– срок эксплуатации в 4 раза выше, чем у железобетонных шпал;

|

|

|

– возможность использования отработавших и дефектных шпал в качестве вторичного сырья.

Недостатки металлических шпал:

– высокая стоимость шпалы;

– отсутствие электроизоляции.

1. 3 Полимерные шпалы (рисунок 3. 9).

В настоящее время полимерные шпалы проходят стадию исследования и испытаний. Данный вид шпал имеет большие перспективы использования.

2. Эпюра шпал.

Эпюра шпал – это количество шпал, лежащих на одном километре пути. Согласно Правилам технической эксплуатации железных дорог Российской Федерации, эпюра шпал составляет:

– в прямых (и кривых радиусом более 1200 метров) участках главных путей – 1840 шпал/км;

– в кривых радиусом менее 1200 метров участках главного пути – 2000 шпал/км;

– в кривых участках путей 5-го класса – 1600 шпал/км;

– в прямых участках путей 5-го класса – 1440 шпал/км.

3. Дефекты деревянных шпал.

Согласно Инструкции по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм, дефекты деревянных шпал подразделяются на несколько категорий. Дефекты деревянных шпал приведены в таблице 3. 1.

Таблица 3. 1

Каталог дефектов деревянных шпал, переводных и мостовых брусьев.

| Дефект шпалы, бруса | Схематическое изображение дефекта | Степень развития дефекта, при котором шпалы и брусья | ||

| подлежат ремонту в пути | подлежат замене в плановом порядке и последующему ремонту в мастерских | подлежат первоочередной замене (негодные, не обеспечивающие стабильность рельсовой колеи) | ||

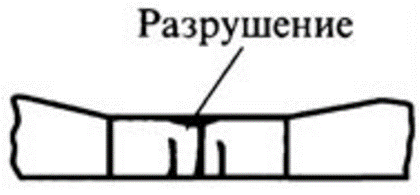

| 1. Продольные трещины с обнаженной непропитанной древесиной, расколы на торцах |

| Трещины длиной (ℓ ) по верхней пласти до 0, 5 м раскрытием (m) до 5 мм и сквозные расколы на торцах по всей толщине длиной на пластях до 0, 3 м | Трещины длиной более 0, 5 м раскрытием более 5 мм, кроме сквозного раскола. Расколы по всей толщине длиной по верхней пласти от 0, 3 м до 2/3 длины шпалы или 1/2 длины бруса, не заходящие под подкладки | Сквозные расколы по всей длине шпалы и более 1/2 длины бруса Сквозные расколы, заходящие под подкладку |

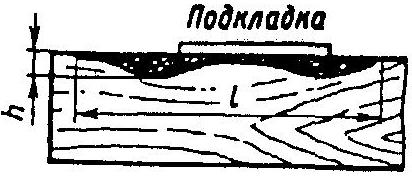

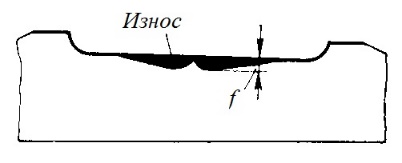

| 2. Износ древесины под подкладками (в том числе в сочетании с гнилью) |

| На глубину (h) до 20 мм для I типа и до 10 мм для II и III типа | На глубину (h) для шпал: I типа - от 20 до 40 мм; II и III типа - от 10 до 30 мм. Для брусьев: I типа - от 20 доЗ0 мм; 11 и III типа -от 10 до 30 мм | На глубину (h) для I типа - более 40 мм, II и III типа - более 30 мм для брусьев всех типов более 30 мм |

| 3. Разработанные отверстия для прикрепителей в сочетании с гнилью |

| До 20 мм костыльные; до 25 мм шурупные Следы смещения подкладок отсутствуют | От 20 до 30 мм костыльные; от 25 до 40 мм шурупные наблюдается смещение подкладок до 5 мм | Более 30 мм костыльные; более 40 мм шурупные наблюдается смещение подкладок на 5 мм и более |

| 4. Гниль древесины на верхней пласти и в зоне подкладок |

| Глубиной (h) до 20 мм для I типа и до 10 мм для II и III типа длиной (ℓ ) до 0, 3 м | Глубиной для шпал: I типа -от 20 до 40 мм II типа -от 10 до 30 мм III типа -от 10 до 20мм. Для брусьев: I типа - от 20 до 30 мм II и III типа - от 10 до 30 мм. Длиной для шпал и брусьев от 0, 3 до 1, 0 м | Глубиной под подкладками для шпал: I типа - более 40 мм II типа - более 30 мм III типа на станционных путях - более 30 мм; для брусьев: всех типов 30 мм. Глубиной вне подкладок - на 50 мм и более для всех типов шпал и брусьев. Длиной более 1, 0 м |

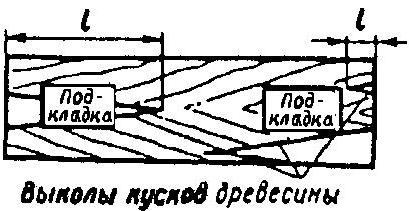

| 5. Выколы кусков древесины между трещинами |

| Длиной (ℓ ) до 0, 3 м, глубиной 20 мм, не нарушающие работу скреплений | Длиной (ℓ ) до 2/3 длины шпалы и 1/2 длины бруса, не нарушающие работу скреплений | Выколы, заходящие под подкладку и нарушающие работу скреплений |

| 6. Поперечные изломы |

| - | В зоне между торцом шпалы (бруса) и подкладки на одиночной шпале (брусе) | В зоне подкладок и между ними. В зоне между торцом и подкладкой при двух и более подряд шпалах (брусьях) |

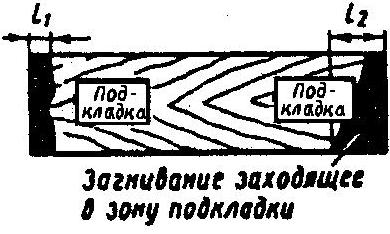

| 7. Загнивание торцов |

| - | Суммарной длиной (ℓ 1 + ℓ 2) 0, 25 м и более | Заходящее в зоне подкладок |

|

|

|

4. Дефекты железобетонных шпал

Согласно Техническим указаниям по ведению шпального хозяйства с железобетонными шпалами, дефекты железобетонных шпал делятся на несколько типов. Дефекты железобетонных шпал представлены в таблице 3. 2.

Таблица 3. 2

Дефекты железобетонных шпал

| Номер дефекта | Степень развития | Краткое описание дефекта | Схематическое изображение дефекта | Основные причины появления и развития дефекта | Указания по дальнейшей эксплуатации пути со шпалами, имеющими данный дефект. Ремонтопригодность шпал |

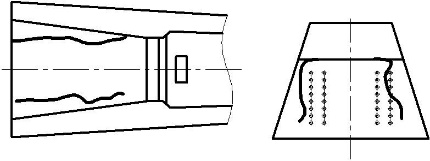

| 11. 1 | Первая | Поперечные трещины с раскрытием до 1 мм в подрельсовой части шпалы |

| Плохое содержание рельсовых стыков: просадки, увеличенные зазоры, сбитые концы или разная высота рельсов. Местные неровности на поверхности головки рельсов и колес по кругу катания. Волнообразный износ рельсов. Недонапряжение или смещение арматуры при производстве шпал | Выправить путь в стыках и подбить шпалы. Заменить негодные уравнительные рельсы или рельсы звеньевого пути. Провести шлифовку головки рельсов шлифовальным поездом |

| 11. 2 | Вторая | Излом шпалы в подрельсовой части с разрушением бетона, раскрытием поперечной трещины или разрывом арматуры |

| ||

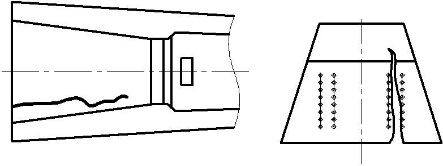

| 12. 1 | Первая | Поперечные трещины с раскрытием до 1 мм в средней части шпалы |

| Неправильное опирание шпал на балласт после укладки звеньев, очистки щебеночной призмы или в результате длительного отсутствия выправки пути в эксплуатации: опирание шпал серединой при отрясенных концах (трещины сверху) или, наоборот, только концами при провисшей вниз на большой длине середине шпалы (трещины снизу) | Провести сплошную выправку и подъемку пути с подбивкой шпал по всей длине подрельсовых частей. Устранить провисание середины шпал. Засыпать шпальные ящики балластом. Проверить планирующие устройства у путевых машин для исключения подпора шпал в середине |

| 12. 2 | Вторая | Излом шпалы в средней части с разрушением бетона, раскрытием поперечной трещина или разрывом арматуры |

| ||

| 21. 1 | Первая | Продольная трещина с раскрытием до 3 мм, проходящая через отверстия для закладных болтов или через дюбели |

| Передача сил угона рельсов на прикрепителе при слабой их затяжке. При шурупном скреплении -- удары по шурупу (забивка), недостаточный диаметр отверстия в дюбеле для шурупа, разбухание древесины дюбеля при некачественной его пропитке | Провести сплошное подтягивание закладных болтов. При повторном применении шпал с деревянными дюбелями соблюдать правила завинчивания шурупов в дюбели |

| 21. 2 | Вторая | Раскол шпалы до сквозной продольной трещины раскрытием более 3 мм, проходящей через отверстия для закладных болтов или через дюбели |

| ||

| 22. 1 | Первая | Продольная трещина с раскрытием до 3 мм, проходящая через арматурные проволоки на торцах или в средине шпалы |

| Развитие микротрещин в бетоне, возникших из-за недостаточной передаточной прочности бетона, применения исходных материалов, непригодных для шпального бетона, неправильного режима термообработки бетона. Коррозии арматуры из-за недостаточной толщины и плотности защитного слоя бетона | При обнаружении дефекта в период действия гарантийного срока на шпалы - предъявить претензию изготовителю. При осмотрах пути установить особое наблюдение за такими шпалами |

| 22. 2 | Вторая | Раскол шпалы по сквозной продольной трещине, проходящей через арматурные проволоки |

| ||

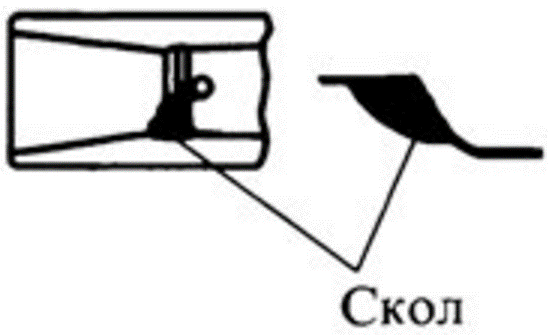

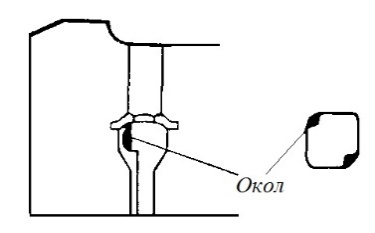

| 31. 1 | Первая | Окол бетона на упорной кромке углубления в подрельсовой площадке длиной (/) от 40 до 100 мм и глубиной (h) от 10 до 20 мм |

| Отсутствие, недостаточная толщина или неправильное расположение деревянных прокладок между рядами шпал при их складировании или транспортировании. Удары по шпалам. Плохая рихтовка пути. Ослабление затяжки закладных болтов. Износ буртиков нашпальных прокладок | Соблюдать правила складирования и транспортирования новых и старогодных шпал. Отрихтовать путь и выправить кривые по стрелам. Провести сплошное подтягивание гаек закладных болтов. Заменить изношенные нашпальные прокладки |

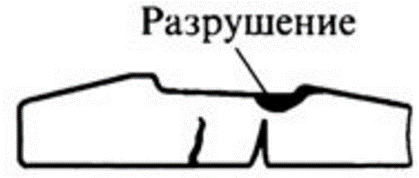

| 31. 2 | Вторая | Окол бетона по всей длине (/) и высоте (h) упорной кромки углубления в подрельсовой площадке | |||

| 32. 1 | Первая | Околы бетона на ребрах и плоскостях шпалы (кроме упорных кромок) глубиной (h) не более 60 мм с обнажением арматуры на длине (l) не более 100 мм | Удары по шпалам при их транспортировании, погрузке, выгрузке, сборке и укладке звеньев, выполнении путевых работ, падении на путь тяжелых предметов. Местные перенапряжения бетонных кромок шпал при опирании их на опоры с очень малой поверхностью контакта | При наличии шпалоремонтных мастерских околы бетона могут быть заделаны полимерцементными растворами и отремонтированные шпалы использованы в малодеятельных главных или станционных путях | |

| 32. 2 | Вторая | Крупные околы бетона на ребрах и плоскостях шпалы глубиной (h) более 100 мм, обнажающие арматуру на длине (I) более 300мм | |||

| 41. 1 | Первая | Множество раковин на поверхности бетона. Начальное разрушение бетона (шелушение) в пределах толщины защитного слоя бетона над арматурой |

| Недостаточные морозостойкость и долговечность бетона вследствие использования непригодных для шпального бетона исходных материалов, неправильного подбора состава бетонной смеси и плохого уплотнения ее при изготовлении шпал | При обнаружении дефекта в период действия гарантийного срока предъявить претензию изготовителю шпал. Установить особое наблюдение, за дефектными шпалами при осмотрах пути |

| 41. 2 | Вторая | Полное разрушение структуры бетона на отдельные составляющие (щебень, раствор) с обнажением арматуры |

| ||

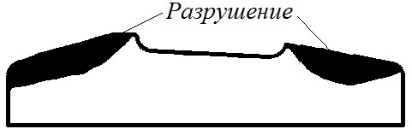

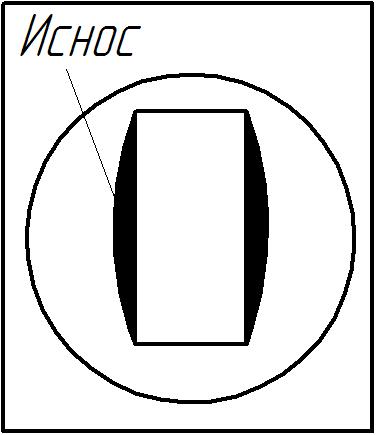

| 42. 1 | Первая | Местная выработка (износ) бетона на глубину (f) до 2 мм на подрельсовых площадках в местах опирания подкладок или рельсов |

| Истирание бетона сломанными подкладками после износа нашпальных прокладок и ослабления затяжки закладных болтов | Заменить сломанные подкладки иизношенные нашпальные прокладки, затянуть закладные болты. При наличии шпалоремонтных мастерских возможен ремонт подрельсовых площадок шпал нанесением на них полимерцементных растворов для последующего использования отремонтированных шпал в малодеятельных главных или станционных путях |

| 42. 2 | Вторая | Неравномерная выработка (износ) бетона глубиной {f) более 5 мм на подрельсовых площадках в местах опирания сломанных подкладок |

| ||

| 51. 1 | Первая | Смятие материала (древесины) дюбеля с образованием вокруг шурупного отверстия зазора более 5 мм |

| Смятие материала дюбеля при действии на шуруп горизонтальных поперечных и продольных сил. Износ нарезки в дюбеле при частых перешивках колеи. Старение материала дюбеля. Растрескивание и загнивание древесины дюбеля при плохой пропитке. Усталость шурупа при передаче на него продольных и боковых сил | Усиленный контроль за шириной рельсовой колеи. Замена изношенных и изогнутых шурупов. При наличии шпалоремонтных мастерских - ремонт деревянных дюбелей с извлечением сломанных шурупов и заливкой шурупных отверстий полимерным составом для использования отремонтированных шпал в малодеятельных и станционных путях |

| 51. 2 | Вторая | Разрушение материала дюбеля, при котором шуруп при завинчивании его в дюбель провертывается. Излом шурупа в дюбелей | |||

| 52. 1 | Первая | Провертывание закладного болта при завинчивании гайки (завинчивание выполнимо при подтягивании болта вверх) |

| Окол бетонных выступов ниже закладной шайбы, удерживающих болт от провертывания в начале завинчивания гайки | Приподнять закладной болт вверх, чтобы его квадратный подголовок вошел в отверстие в закладной шайбе, и удерживая его специальной вилкой, в этом положении завинтить гайку |

| 52. 2 | Вторая | Невозможностьзавинчивания гайки закладного болта из-за провертывания этого болта в отверстии шпалы даже при подтягивании болта вверх |

| Износ продольных кромок отверстия в закладной шайбе до размера, превышающего диагональ подголовка закладного болта (30 мм) | При наличии шпалоремонтных мастерских - заливка болтов в отверстиях полимерным составом для использования таких шпал в малодеятельных станционных путях |

| 53. 1 | Первая | Загрязнение каналов в шпалах засорителями, затрудняющими извлечение и установку закладных болтов |

| Заполнение каналов для закладных болтов засорителями, особенно в местах выплесков при очень загрязненном балласте, а также сыпучими грузами | Устранить выплески. Провести чистку щебеночной балластной призмы. Применять изолирующие втулки скреплений, плотно закрывающие отверстия в подкладках сверху. При наличии шпалоремонтных мастерстких возможна прочистка каналов в шпалах |

| 53. 2 | Вторая | Невозможность извлечения из шпалы поврежденных закладных болтов вследствие затвердения засорителей в каналах шпалы |

5. «Кусты» негодных шпал

«Кустом» негодных шпал называются три и более лежащие подряд негодные шпалы.

Скорости пропуска поездов по пути с «кустами» негодных деревянных шпал, не обеспечивающих стабильное положение рельсовой колеи, устанавливаются согласно таблицы 3. 3, при эпюре шпал 1840 - 2000 шт. /км.

Таблица 3. 3

Условия пропуска поездов на участках пути с «кустами» негодных шпал

| План линии | Тип рельсов | Количество негодных шпал к «кусте» | Максимальная скорость, км/ч |

| Прямые и кривые радиусом 650 метров и более | Р50 и легче | ||

| 5 и более | 15 или закрытие для движения | ||

| Р65-Р75 | |||

| 6 и более | 15 или закрытие для движения | ||

| Кривые радиусом менее 650 метров | Р50 и легче | ||

| 4 и более | 15 или закрытие для движения | ||

| Р65-Р75 | |||

| 5 и более | 15 или закрытие для движения | ||

| Движение закрывается, если ширина колеи превышает 1545 мм или на трех и более деревянных шпалах в «кусте» подошва рельсов выходит из реборд подкладок с наружной стороны колеи. | |||

|

|

|