|

Вопрос № 3. Конструкция и особенности работы пожарных насосов (40 минут).

|

|

|

|

НАСОСЫ ОБЪЕМНОГО ТИПА.

Насосами объемного типа называют машины для перемещения жидкостей или газов, в которых механическая энергия двигателя преобразуется в гидравлическую энергию движущейся среды. Работа насосов состоит из 2-х процессов:

· всасывания;

· нагнетания.

Работа их основана на принципе попеременного изменения рабочего объема камеры

PV=const, (3.1)

где V – рабочий объем камеры насоса;

Р – давление среды в камере насоса.

Поршневой насос.

У поршневых насосов (рис. 4) во время всасывания, вследствие возвратно-поступательного движения поршня в цилиндре, рабочий объем камеры увеличивается, создается разряжение и в неё под действием атмосферного давления через всасывающий клапан поступает вода. Во время нагнетания объем камеры уменьшается, воде сообщается энергия движения и она выдавливается через нагнетательный клапан в напорную линию.

Рисунок 4. Типы и принцип действия поршневых насосов.

За один двойной ход поршня (цикл) у поршневого насоса:

· простого действия происходит одно всасывание и одно нагнетание;

· двойного действия – два всасывания и два нагнетания, т.е. всасывание и нагнетание совершаются при каждом ходе поршня;

· дифференцированного действия – одно всасывание и два нагнетания по половине объема, т.е. всасывание происходит периодически, а нагнетание непрерывно – этим достигается плавность и неразрывность процесса нагнетания жидкости.

Подача поршневого насоса

(3.2)

(3.2)

где d – диаметр поршня;

S – ход поршня;

n – частота перемещения поршня.

Достоинствами поршневого насоса являются:

· перекачка различных жидкостей;

· создание больших напоров (до 15 МПа);

· хорошая всасывающая способность (до 7 м);

|

|

|

· высокий к.п.д. (0,75…0,85).

К недостаткам можно отнести:

· тихоходность

· неравномерность подачи жидкости.

Аксиально-поршневой насос.

Аксиально-поршневой насос (рис. 5) является логическим продолжением развития поршневого насоса, позволяющее избежать основного недостатка – пульсации рабочей жидкости в напорной полости. Наибольшее применение аксиально-поршневые насосы нашли в системах управления автолестниц и коленчатых подъемников, как гидромоторы и гидронасосы по перекачиванию масла.

Рисунок 5. Аксиально-поршневой насос.

1 – распределительный диск; 2 – поршень; 3 – барабан; 4 – шток;

5 – ось; 6 – вал; 7 – канал распределительного диска

Несколько поршневых насосов 2 размещены в одном барабане 3, вращающемся на оси распределительного диска 1. Штоки поршней 4 шарнирно закреплены на диске, вращающемся на оси 5. При вращении вала 6 поршни перемещаются в осевом направлении и одновременно вращаются с барабаном. В канале распределительного диска 7 выполнены два серповидных окна. Одно из них соединено с масляным баком, а второе с магистралью, в которую подается масло.

За один оборот вала барабана каждый поршень совершает ход вперед и назад (всасывание и нагнетание).

Подача насоса определяется по формуле:

(3.3)

(3.3)

где DБ – диаметр барабана, м;

d – диаметр поршня, м;

i – число поршней;

n – скорость вращения вала, об/мин.

Достоинствами насосов являются:

· равномерность подачи жидкости;

· высокое развиваемое давление (до 50 МПа);

· большой к.п.д. (0,85…0,9)

К недостаткам относится:

· чувствительность к засоренности масла и его качеству, и как следствие существенное уменьшение ресурса и стабильности работы.

Водокольцевой насос

Основное применение водокольцевого насоса – вакуумные системы. Принцип работы водокольцевого насоса иллюстрирует рисунок 6.

|

|

|

Рисунок 6. Водокольцевой насос.

1 – ротор; 2 – рабочее пространство; 3 – канал всасывания;

4 – корпус; 5 – отверстие канала нагнетания.

Принцип работы. При вращении ротора 1 с лопатками жидкость под влиянием центробежной силы прижимается к внутренней стенке корпуса насоса 4. При повороте ротора от 0о до 180о рабочее пространство 2 будет увеличиваться, а затем уменьшаться. При увеличении рабочего объема образуется вакуум и через отверстие канала всасывания 3 будет всасываться жидкость. При уменьшении объема она будет выдавливаться через отверстие канала нагнетания 5 в атмосферу.

Достоинствами водокольцевого насоса являются:

· возможно создание вакуума до 9 м вод.ст.;

· относительная простота конструкции.

К недостаткам можно отнести:

· низкий к.п.д. (0,2…0,27);

· перед началом работы нужно заливать воду.

Пластинчатый насос

Пластинчатый насос получил наибольшее распространение в вакуумных системах насосов нового поколения (например, НЦПН-40/100). Разновидностью пластинчатого насоса является ролико-шиберный насос, принцип работы которого одинаков, отличительной особенностью является применение вместо пластин роликов.

На рисунке 6 показано устройство пластинчатого насоса.

Рисунок 6. Пластинчатый насос.

1 – гильза; 2 – ротор; 3 – пластина.

Пластинчатый насос состоит из корпуса с запрессованной в него гильзой 1. В роторе 2 размещены стальные пластины 3. Приводной шкив закреплен на роторе 2.

Принцип работы. Ротор 2 размещен в гильзе 1 эксцентрично. При его вращении лопатки 3 под действием центробежной силы прижимаются к внутренней поверхности гильзы, образуя замкнутые полости. Всасывание происходит за счет изменения объема каждой полости при её перемещении от всасывающего отверстия к выпускному.

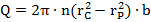

Подача, см3/мин, пластинчатых насосов равна:

(3.4)

(3.4)

где n – частота вращения ротора, об/мин;

rc – радиус статора, см;

rp – радиус ротора, см;

b – ширина пластины, см.

Достоинствами пластинчатого насоса являются:

· создание больших напоров (16-18 МПа);

· обеспечивают забор воды с глубины до 8,5 м;

· высокий КПД (0,8…0,85).

Существенный недостаток в том, что смазка вакуумного пластинчатого насоса осуществляется маслом, которое подается в его всасывающую полость из масляного бака вследствие разряжения, создаваемого самим насосом, а также достаточная сложность конструкции.

|

|

|

Шестеренчатый насос

Шестеренчатый насос (рисунок 7) состоит из корпуса 5, всасывающего 6 и напорного 3 патрубков, перепускного клапана 1, двух зубчатых колес 2 и 4, одно из них приводится в движение, второе в зацеплении с первым свободно вращается на оси.

Рисунок 7 Шестеренчатый насос

1 – перепускной (редукционный) клапан; 2 – ведущая шестерня; 3 – отвод жидкости из нагнетательной полости; 4 – ведомая шестерня; 5 – корпус насоса; 6 – подвод жидкости во всасывающую полость насоса.

При вращении шестерен жидкость захватывается зубьями эвольвентной формы из всасывающей полости и поступает в напорную полость. В напорной полости зубья входят в зацепление и вытесняют жидкость в напорный патрубок.

Если давление в корпусе насоса превышает расчетное (нормативное для данной марки насоса), то открывается перепускной клапан и часть жидкости отводится во всасывающий патрубок, тем самым снижая давление и предотвращая детали насоса от разрушения.

Подача насоса определяется по формуле 3.5

(3.5)

(3.5)

где R и r – радиусы шестерен по высоте и впадинам зубьев соответственно, см;

b – ширина шестерен, см;

n – частота вращения вала, об/мин;

η – КПД насоса.

Достоинствами шестеренчатых насосов являются:

· постоянная подача рабочей жидкости;

· работа в широком диапазоне оборотов (500…2500 об/мин);

· относительно высокий КПД (0,65…0,85)

· глубина всасывания до 8 м;

· напор более 10 МПа;

· не требуют вакуумной системы для первоначальной заливки.

К недостаткам можно отнести:

· небольшая подача (10…20 л/с);

· снижение КПД при увеличении частоты вращения и давления.

ПОЖАРНЫЕ СТРУЙНЫЕ НАСОСЫ.

Область применения струйных насосов в пожарном деле весьма широка. Так, например, гидроэлеваторы Г-600, устройства получения пенообразующего раствора (ПС-1, ПС-2, ПС-5, ПС-12 и др.), пеногенераторы (ГПС-200, ГПС-600, ГПС-2000, Пурга – 5 и т.д.), воздушно-пенные стволы (серии СВП и СВПЭ), газоструйные вакуум-аппараты являются типичными струйными насосами.

|

|

|

Струйные насосы имеют рад положительных качеств:

· относительную простоту конструкции и эксплуатации;

· возможность забора и транспортирования жидкости, воздуха и твердых частиц.

К недостаткам струйных насосов относится:

· низкий КПД (до 30%);

· сложность в регулировании подачи;

· отказы в работе при увеличении сопротивления на выходе;

· необходимость подачи рабочей жидкости под высоким напором.

На рисунке 8 приведена схема струйного насоса с указанием основных конструктивных элементов.

Рисунок 8. Струйный насос:

1 – трубопровод рабочей среды; 2 – приёмная камера; 3 – насадок (сопло);

4 – камера смешения (горловина); 5 – диффузор.

Рабочая среда подходит к насадку 3, который имеет сопло. На выходе из сопла жидкость, обладая запасом кинетической энергии подчиняясь законам гидравлики, имеет максимальную скорость. Увеличение скорости потока приводит к уменьшению давления в струе и камере 2, при этом давление становится ниже атмосферного и становится возможным всасывание жидкости. Эжектируемая (всасываемая) жидкость поступает в камеру 2 и уносится рабочей струей в расширяющуюся камеру диффузора 5, где скорость уменьшается, а давление увеличивается.

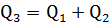

Подача Q3 в камере диффузора равна сумме подачи (расхода) рабочей Q1 и эжектируемой жидкости Q2, формула 3.6.

(3.6)

(3.6)

Для правильной эксплуатации и применения струйного насоса необходимо понимать значения ниже приведенных коэффициентов.

Коэффициент эжекции:

(3.7)

(3.7)

где Q1 – подача рабочей жидкости (л/с);

Q2 – подача эжектируемой жидкости (л/с).

Коэффициент подпора:

(3.8)

(3.8)

где Н1 – напор перед диффузором, м.вод.ст;

Н2 – напор за диффузором, м.вод.ст.

Коэффициент площади сечений

(3.9)

(3.9)

где ω1 – площадь сечения сопла, м2;

ω2 – площадь сечения горловины диффузора, м2.

Коэффициент полезного действия

(3.10)

(3.10)

Величины α и β зависят от m. Уменьшение коэффициента площади m приводит к росту β и уменьшению α. Следовательно, чем меньше разница между диаметрами насадка и горловины диффузора, тем на большую высоту может быть поднята эжектируемая жидкость, но ее количество уменьшится. Наоборот, увеличение m приводит к росту эжектируемого расхода, но уменьшает высоту его подъема.

|

|

|