|

2.Выбор и расчет заготовки. 2. Расчет блоков

|

|

|

|

2. Выбор и расчет заготовки

Заготовка детали, технологический процесс изготовления которой разрабатывается в данной работе, производится прессованием.

Прессование представляет собой принудительное формование вязкой стекломассы или разогретых до размягчения кусков стекла. Этот процесс позволяет получать заготовки различной формы, различных размеров и радиусов кривизны с небольшими припусками на дальнейшую механическую обработку.

При изготовлении деталей из прессовок сокращается механическая обработка, уменьшаются бесполезные потери стекла и расход ценных абразивных материалов.

Минимально допустимые размеры по толщине, диаметру или стороне заготовок и радиуса сферических прессовок определяются расчетным образом.

Рассчитаем прессованную заготовку детали согласно ГОСТ 13240:

Р = 1, 5 мм – припуск на обработку по диаметру,

Δ t = 1, 8 мм – припуск на обработку толщины по оси.

Тогда толщина заготовки:

гдеtз—толщина заготовки по оси;

tдет—номинальная толщина заготовки по оси.

Диаметр заготовки:

Правильность выбранного припуска проверяется по расчету косины или разности в толщине края (Δ tкр), которая должна быть не менее 0, 4мм.

Для плосковыпуклых линз:

где P - величина припуска на обработку диаметра;

d - диаметр заготовки;

R–радиус кривизны выпуклой поверхности.

Выполним расчет радиусов для выпуклой сферической поверхности.

Радиусы кривизны сферических заготовок линз назначаются с учетом радиуса детали, припуска на толщину по оси (Δ t).

Для выпуклой поверхности:

2. Расчет блоков

При расчете блоков выбирают оптимальную схему расположения заготовок на приспособлении, определяют число одновременно обрабатываемых заготовок, находят размеры блока и наклеечного приспособления. Рассчитанный блок должен обеспечивать размещение на приспособлении возможно большего числа заготовок и равномерное заполнение ими поверхности последнего. Первое условие направлено на повышение производительности, второе— на увеличение точности формы поверхности каждой детали.

|

|

|

При расчете сферического блока используют ряд положений расчета плоского блока, в частности:

1) принимают схемы расположения заготовок в первом (центральном) ряду блока, в которых число заготовок: n1=1; n1=3; n1=4;

2) для выполнения операций тонкого шлифования и полирования используют станки типа ШП различных типоразмеров.

С точки зрения эффективного использования мощности станков ШП желательно, чтобы сферические блоки были равны полусфере.

Обработка будет производится на станке 6ШП-100М.

Расчет плоского блока

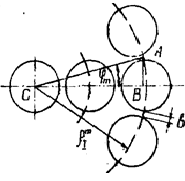

Проведём расчет плоского блока, у которого в первом ряду находится одна заготовка (Рисунок 5. 1).

Рисунок 5. 1 – Схема расположения заготовок на плоском блоке

Количество заготовок в m-ом ряду определяют по формуле:

где

– радиус окружности (рис 5. 1), проходящий через центры заготовок m-го ряда,

– радиус окружности (рис 5. 1), проходящий через центры заготовок m-го ряда,

d – диаметр заготовки,

b – промежуток между заготовками (b=1, 3).

Для второго ряда имеем:

Окончательный диаметр:

Расчет сферического блока

Сферические блоки можно рассчитывать как аналитическим, так и графическим способами. Рассчитаем блок для шлифования сферической поверхности:

Рисунок 5. 2 – Схема расположения заготовок на блоке.

1. Предварительная высота блока

гдеD— максимальный диаметр плоского блока;

2. Предварительный угол раствора блока

.

3. Углы раствора заготовки

где b — расстояние между заготовками;

4. Число рядов на блоке и количество заготовок в первом ряду

|

|

|

На блоке будет один ряд, в ряде заготовки.

5. Угол φ 1

Количество заготовок по рядам

6. Общее количество заготовок на блокеN=3.

7. Угол θ 1:

8. Окончательный угол раствора блока

9. Окончательная высота блока

10. Диаметр блока

|

|

|