|

4.4. Проведение горизонтальных выработок

|

|

|

|

4. 4. Проведение горизонтальных выработок

Форма и размеры поперечного сечения горизонтальных выработок.

Горизонтальные выработки чаще всего имеют трапециевидную и сводчатую формы поперечного сечения. Площадь поперечного сечения горизонтальных выработок определяют в зависимости от их назначения, размеров транспортного оборудования (вагонеток, электровозов и т. д. ), числа рельсовых путей, способа передвижения людей, количества пропускаемого воздуха. Зазоры между крепью и подвижным составом принимают в соответствии с Правилами безопасности (ПБ).

Ширина двухпутной выработки с поперечным сечением трапециевидной формы в свету (рис. 4. 11) определяется на уровне наиболее выступающей верхней кромки подвижного состава по формуле

В = 2а + b + с+ п,

где а — наибольшая ширина подвижного состава; b — зазор между подвижным составом и крепью (по ПБ он должен быть не менее 0, 25 м при деревянной, металлической и рамных конструкциях железобетонной крепи и 0, 2 м при сплошной бетонной и железобетонной крепи); с

— зазор между встречными составами (по ПБ он должен быть не менее 0, 2 м); п — ширина прохода для людей на уровне верхней кромки транспортного оборудования.

п = п1 + (1, 8 — h) ctgα,

где п1 — зазор на уровне 1, 8 м от головки рельса для свободного прохода людей (по ПБ он должен быть не менее 0, 7 м, с учетом размещения в выработках трубопроводов его обычно принимают равным 1 м); h — высота подвижного состава; α — угол наклона стоек крепи к почве выработки (80°).

Рис. 4. 11. Схема к определению размеров поперечного сечения горизонтальной выработки

Рис. 4. 11. Схема к определению размеров поперечного сечения горизонтальной выработки

На закруглениях свободный проход для людей, а также расстояние между осями путей увеличивают в зависимости от радиуса закругления и жесткой базы подвижного состава. Для выработок с радиусом закругления 10—15 м уширение принимается равным 200—300 мм. В околоствольных дворах в местах посадки людей ширина свободных проходов с обеих сторон должна быть не менее 0, 7 м.

|

|

|

Высота выработки определяется исходя из высоты верхнего строения пути h0 (320— 350мм), высоты подвески контактного провода от головки рельсов h1 и расстояния между контактным проводом и крепью или кровлей выработки.

Контактный провод должен быть подвешен от головки рельса на высоте не менее 2м в основных выработках и не менее 2, 2 м в выработках околоствольного двора. Расстояние от контактного провода до верхняка крепи должно быть не менее 0, 2 м.

Высота выработки в свету (м)

Н = ho + h1 +0, 2.

Высота выработки вчерне h2 будет больше высоты Н на толщину крепи (верхняка) и толщину затяжки 50—60 мм.

Ширину выработки в свету по верху (В1) и по низу (В2) определяют в зависимости от величины В с учетом наклона стоек крепи. Для определения ширины выработки вчерне (В3 и В4) к соответствующим размерам в свету (В1 и В2) добавляют толщину стоек и затяжки.

Площадь поперечного сечения выработки в свету и вчерне устанавливают в зависимости от соответствующих размеров как площадь трапеции.

Площадь поперечного сечения выработки в проходке находят путем увеличения площади сечения вчерне на 5—8% (за счет излишне вынутой породы).

В сводчатой выработке высота вертикальной стенки от головки рельса до пяты свода принимается равной 1800 мм.

При коробовом своде его высота составляет 1/3 ширины выработки вчерне. Площадь поперечного сечения выработки с коробовым сводом (см. рис. 4. 6):

в свету S = В (h2 + 0, 26В);

вчерне S = В1 (h2 + 0, 26В1),

где В и В1 — ширина выработки соответственно в свету и вчерне. Полученную площадь поперечного сечения выработки в свету проверяют на способность пропускать необходимое количество воздуха для проветривания при скорости его движения v, допускаемой ПБ, по формуле

|

|

|

v = Q £ v

v = Q £ v

ф S

где vф — фактическая скорость воздуха, м/с; Q — подача воздуха, м3/с; S — площадь поперечного сечения выработки в свету, м2.

Методы подсчета необходимого количества воздуха приведены ниже.

Способы проведения горизонтальных выработок . В зависимости от устойчивости и водоносности пересекаемых пород различают обычные и специальные способы проведения выработок. О б ы ч н ы е с п о с о бы п р о в е д е ния применяют при небольшом притоке воды в устойчивых и пластичных породах, допускающих значительное обнажение забоя и боков выработки, а с п е ц и а л ь н ы е с п о с о б ы п р о в е д е н и я — в весьма неустойчивых породах (песках и плывунах), а также в крепких породах при большом притоке воды. В последнем случае выработки проводят с предварительным тампонированием пород, применением специальных видов крепи или методом замораживания.

Проведение выработок в крепких породах осуществляют буровзрывным способом, в мягких — с использованием проходческих комбайнов. В зависимости от площади поперечного сечения выработок их проводят сплошным или уступным забоем. Сплошным забоем проводят выработки с площадью поперечного сечения не более 12—16 м2 по однородным породам, уступным — выработки с большей площадью поперечного сечения или по неоднородным породам.

Процессы и операции проходческого цикла . При проведении выработок процессы делятся на основные и вспомогательные. Основные выполняются в забое выработки и непосредственно связаны с выемкой породы или руды, а также креплением. К вспомогательным относятся операции, обслуживающие основные.

При проведении выработок по крепким породам к основным процессам относятся бурение шпуров, их заряжание и взрывание, проветривание забоя, приведение забоя в безопасное состояние, — погрузка породы и возведение постоянной крепи.

Вспомогательные процессы при проведении выработок — наращивание труб сжатого воздуха, вентиляционных и водоподающих труб, устройство рельсовых путей, водоотливных канавок и т. п.

Основные проходческие процессы и операции, повторяющиеся в одной и той же последовательности за определенный промежуток времени, называют ц и к л о м, а организацию работ при этом — ц и к л и ч н о й.

|

|

|

Время выполнения одного цикла называется его продолжительностью. Цикл характеризуется определенным подвиганием выработки. Чем больше будет сделано циклов в месяц, тем больше будет скорость проведения выработки. Графическое изображение последовательности и времени выполнения проходческих операций называется ц и к л о г р а м м о й.

Вспомогательные операции обычно выполняют параллельно с основными. Они не влияют на продолжительность цикла, но обязательно увязываются с основными операциями. Циклограммы разрабатывают с расчетом достижения наибольшей скорости проведения выработки. Чем она выше, тем меньше затраты на проведение выработки и больше темпы подготовки запасов полезного ископаемого для очистной выемки.

Комплект шпуров, их глубина. Скорость проведения выработок зависит от правильного выбора числа и длины шпуров, а также схемы их расположения в забое. Методы расчета числа шпуров, величины заряда ВВ приведены выше. В практике длина шпуров в среднем принимается равной 0, 5—1 ширины выработки (до 3—4 м),

Продолжительность цикла зависит от длительности основных процессов (бурения шпуров, погрузки породы, крепления), а продолжительность последних — от длины шпура. Поэтому целесообразно определять длину шпуров / (м) в зависимости от принятой продолжительности цикла Т (ч) по формуле

l = T - t

N Sy y

+ +

vб nб

Pyny

Pк nк r

где t — продолжительность заряжания, взрывания шпуров и проветривания забоя (0, 25 — 1 ч); N — общее число шпуров на забой; vб — норма бурения на один перфоратор, м/ч; nб, nу, nк — соответственно число бурильщиков, погрузочных машин и крепильщиков; S — площадь забоя, м2; η — коэффициент использования шпура (к. и. ш. ); Ру — норма на погрузку породы (в массиве) погрузочной машиной, м3/ч; Рк — производительность труда крепильщика, рам/ч; r — расстояние между крепежными рамами, м.

|

|

|

При использовании анкерной крепи последнее слагаемое в знаменателе формулы будет

иметь вид

ny Pк r

ny Pк r

где п — число анкеров в ряду; Рк — производительность труда крепильщика, анкер/ч; r —

расстояние между рядами анкерной крепи, м.

Для сокращения продолжительности бурения шпуров при скоростном проведении выработок часто увеличивают число одновременно работающих перфораторов. Наиболее высокие скорости в отечественной практике достигнуты при одновременной работе 5—8 перфораторов. Площадь забоя на один перфоратор при этом составляла 1, 9—1, 12 м2. При проведении выработок с площадью поперечного сечения более 9 м2 иногда частично совмещают процессы погрузки породы и бурения шпуров.

Использование буровых кареток с колонковыми перфораторами вместо ручных обеспечивает уменьшение трудоемкости бурения и времени обуривания забоя. Благодаря обслуживанию одним проходчиком двух и более перфораторов сокращается численность проходческого звена.

Погрузка породы. После взрывания забоя производят его оборку ломами или отбойными молотками и затем приступают к погрузке взорванной породы. Этот процесс является одним из наиболее трудоемких при проведении горных выработок.

Для механизации погрузки породы применяют различные погрузочные машины или другие погрузочные средства в комбинации с разнообразными устройствами для обмена вагонеток. Погрузочные машины, используемые при проведении горизонтальных выработок, делят:

по принципу действия — на периодического и непрерывного действия; по роду потребляемой энергии — на пневматические и электрические;

по конструкции ходовой части — на машины с колесным и гусеничным ходом.

по конструкции ходовой части — на машины с колесным и гусеничным ходом.

Рис. 4. 12. Погрузочная машин ППН-3А периодического действия: а – общий вид; б – схема работы в забое

Модернизированная погрузочная машина ППН-3А (рис. 4. 12), выпускаемая криворожским заводом «Коммунист», состоит из тележки на колесах для передвижения по рельсовому пути, рабочей платформы на поворотном круге, кулисы с ковшом, силового оборудования из двух пневматических двигателей (ходового и подъемного), пульта управления. Механизм передвижения создает напорное усилие при внедрении ковша в горную массу и служит для маневрирования машины на расстояние 20—30 м. Механизм поворота позволяет поворачивать платформу вместе с рабочим органом и приводом механизма подъема на угол до 37° в обе стороны для черпания горной массы по бокам выработки. Возврат платформы в исходное положение происходит автоматически при подъеме ковш. При работе машину 2 (см. рис. 4. 12, б) устанавливают на расстоянии 1—1, 5 м от навала горной массы, ковш 1 опускают на почву. При движении машины вперед происходят внедрение ковша в породу (положение 1) и его заполнение.

|

|

|

После загрузки ковш поднимается вверх и порода выгружается в вагонетку 3, находящуюся сзади машины (положение II). Затем механизм подъема переключают и ковш под действием собственного веса опускается в исходное положение.

Погрузочная машина ППН-1 имеет ковш меньшей вместимости и предназначена для проведения выработок с меньшей площадью поперечного сечения. На ее базе разработана погрузочная машина ППН-1Э с электрогидроприводом. Управление этой машиной осуществляется дистанционно.

Погрузочная машина ППН-1 имеет ковш меньшей вместимости и предназначена для проведения выработок с меньшей площадью поперечного сечения. На ее базе разработана погрузочная машина ППН-1Э с электрогидроприводом. Управление этой машиной осуществляется дистанционно.

Рис 4. 13. Погрузочная машина непрерывного действия типа ПНБ

Погрузочная машина типа ПНБ (рис. 4. 13) состоит из гусеничной тележки, рабочего органа (нагребающие лапы и приемный скребковый конвейер), стрелы конвейера, электрооборудования гидросистемы, пульта управления и системы орошения. При работе машину подают к навалу горной массы, внедряя в него носок заборной части. Нагребающие лапы захватывают куски породы и перемещают их на скребковый конвейер, который грузит горную массу в вагонетки. По мере уборки породы машину перемещают, производя погрузку по всему фронту забоя

Машины непрерывного действия усовершенствованных конструкций ПНБ-3Д2 и ПНБ-4Д созданы на базе хорошо зарекомендовавших себя погрузочных машин ПНБ-3Д и ПНБ-4. Они отличаются увеличенной технической производительностью, большим сроком службы ответственных узлов и деталей, повышенными усилиями на нагребающих лапах и устойчивостью.

Техническая характеристика погрузочных машин приведена в табл. 4. 1.

Т а б л и ца 4. 1

| Показатели | ППН-1 (ППН-1С) | ППН-ЗА (ППН-3) | ПНБ-ЗД2 (ПНБ-ЗД) | ПНБ-4Д (ПНБ-4) |

| Вместимость ковша, м3 Техническая производительность, м3/мин | 0, 25 (0, 2) 1, 2 (1) | 0, 55 1, 75(1, 6) | - 5(3, 5) | 8(6, 3) |

| Общая установленная мощность, кВт | 22 (17, 6) | 42, 5 (35, 3) | 134 (134) | 264 (170) |

| Фронт погрузки, мм | По ширине | По ширине | ||

| забоя | забоя | |||

| Ширина колеи, мм | 600; 750 | 600; 750; | ||

| Максимальная крупность погружаемых кусков породы, мм | ||||

| Скорость передвижения, м/мин: | ||||

| рабочая | — | — | ||

| маневровая | — | |||

| Расход сжатого воздуха, м3/с | 0, 17 | 0, 33 | — | — |

| Габариты, м: | ||||

| длина | 2, 25 | (3, 2) | 9, 5 (9) | |

| ширина | 1, 15(1, 25) | 1, 5(1, 5) | 2, 7 | 2, 7 |

| высота (в транспортном положении) | 1, 5 | 1, 8 | 1, 9 | 1, 9(2) |

| Масса, т | 3, 8(3, 5) | 6, 8(6, 8) | 27 (26) | 36 (36) |

Для сокращения при проведении выработок числа забойных машин применяют б у р о п о г р у з о ч н ы е м а ш ины (агрегаты), исключающие необходимость обмена бурильных и погрузочных машин в забое. С этой целью на погрузочных машинах устанавливают манипуляторы с бурильными машинами. Буро-погрузочный агрегат 2БА-ПНБ-3Д оснащен двумя навесными манипуляторами.

При проходке горизонтальных выработок могут применяться также п о г р у з о ч но - д о с т а в о ч н ые (погрузочно-транспортные) м а ш и н ы, характеристика которых приведена ниже. При рельсовом транспорте производительность машины во многом зависит от принятого способа обмена груженых вагонеток на порожние.

Для обмена груженых вагонеток на порожние используют тупиковые заезды, накладные маневровые плиты, передвижные конвейеры-перегружатели и т. д. При обмене вагонеток с использованием т у п и к о в о го з а е з д а от хвоста состава отцепляют порожнюю вагонетку и тягальной лебедкой закатывают ее в тупик. Затем к электровозу прицепляют груженую вагонетку, которую электровоз отводит вместе с составом за тупиковый заезд. В голову состава из тупика подают под погрузку порожнюю вагонетку. Такие маневры повторяют с каждой вагонеткой. После установки под погрузку последней вагонетки состав с гружеными вагонетками отправляется на разгрузку или ближайшую разминовку для обмена состава. Продолжительность обмена одной вагонетки 3—4 мин.

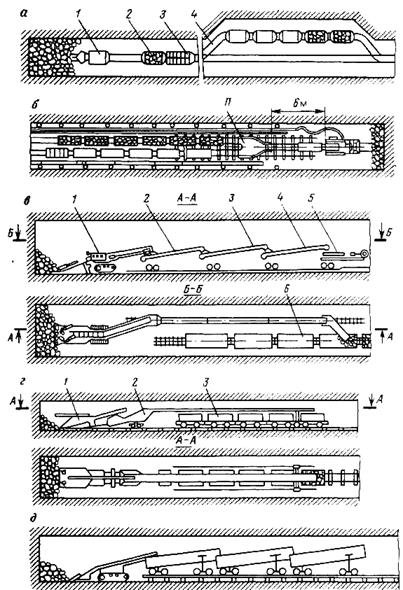

Рис. 4. 14. Схемы обмена вагонеток

Обмен вагонеток упрощается, если в выработке через каждые 60—100 м устраивается з а м к н у т а я р а з м ин о в к а (рис. 4. 14, а). В этом случае электровоз 3, следуя в голове состава, заходит на разминовку 4, где вагонетки отцепляют. Затем электровоз заходит в хвост состава и подает вагонетки к погрузочной машине 1. Крайнюю вагонетку отцепляют для

загрузки и электровоз вновь устанавливает состав с порожними вагонетками на раз-миновку. Груженая вагонетка 2 транспортируется на разминовку и состав вновь подается к забою, где отцепляют для загрузки следующую вагонетку. Процесс повторяется до полной загрузки состава, после чего электровоз, находясь в голове состава, движется от забоя к месту разгрузки вагонеток.

Обмен вагонеток в двухпутной выработке с помощью м а н е в р о в о й н а к л а д н о й п л и т ы П показан на рис. 4. 14, б. Маневровые накладные плиты изготовляют из листовой стали толщиной 8—10 мм. К листу приваривают легкие рельсы, образующие симметричный стрелочный перевод. Накладные плиты укладывают у забоя так, что они перекрывают все четыре рельса постоянного или временного пути и обеспечивают возможность удобной смены вагонеток. Электровоз при замене вагонеток переходит с одного пути на другой.

Маневровые плиты передвигаются вслед за подвиганием забоя с помощью погрузочной машины, что позволяет значительно уменьшить затраты времени на обмен вагонеток. Маневровые плиты применяют при грузоподъемности вагонеток не более 2 т.

Наибольшая произврдительность погрузки достанется при использовании к о н в е й е р о в - п е р е г р у ж а т е л е й. На рис. 4. 14, в показано расположение оборудования в забое при погрузке на секционный перегружатель. Длина секции конвейера 9—10 м, ширина

1000—1100 м. Ширина ленты 800 мм, скорость движения ленты 1, 2 м/сек. Производительность конвейера 3, 5 м3/мин.

Порода от погрузочной машины 1 через секции 2, 3 и 4 перегружателя и питатель 5

подается в вагонетки 6 состава, располагаемого на параллельном пути.

П о р т а л ь н ы й п е р е г р у ж а т е л ь УПЛ-2 М (рис. 4. 14, г) применяется в выработках с площадью поперечного сечения в свету не менее 6, 5 м2. Перегружатель 2 работает в комплексе с машинами 1 типа ПНБ и ППН. Он устанавливается на дополнительном рельсовом пути с шириной колеи 1800 м и длиной 15—16 мм. Длина перегружателя 23 м, под ним

размещаются пять вагонеток 3 грузоподъемностью по 3 т. Перемещение перегружателя производят погрузочной машиной.

П о д в е с н о й п е р е г р у ж а т е л ь ППЛ-1 применяется при проведении выработок с металлической арочной крепью. Он подвешивается к крепи с помощью монорельса, который наращивается по мере проведения выработки переносом его хвостовой части.

В комплексе с проходческими комбайнами применяют м о с т о в ы е п е р е г р у ж а т е л и длиной 20—35 м, опирающиеся на колеса и лыжи. Передвижка их к забою осуществляется комбайнами.

При погрузке на перегружатели вместимость состава принимается обычно равной объему породы, взрываемой в забое за цикл. Недостатком перегружателей является трудность их применения при проведении криволинейных выработок.

Высокие показатели погрузки достигаются при использовании для транспортирования породы б у н к е р - п о е з д а (рис. 4. 14, д), состоящего из шарнирно соединенных между собой секций (вагонеток) без торцовых стенок. Кузова секций образуют бункер, в который грузят породу. Вместимость бункера принимается равной объему породы, полученной после взрывных работ, поэтому в процессе погрузки обмен составов не производится и погрузочная машина работает без перерыва. Перемещение породы вдоль бункера и ее разгрузку производят скребковым конвейером, проходящим по днищам секций.

Вагоны ВПК-7 и ВПК-10 (вагон проходческий с донным конвейером) состоят из передней и задней тележек, кузова, скребкового конвейера, гидро- и пневмосистемы. Два пневмопривода, конвейера расположены с обеих сторон кузова. Задняя часть кузова при соединении вагонов поднимается на высоту 0, 8— 0, 85 м.

В местах загрузки и разгрузки вагонов высота подвески контактного провода должна быть не менее 2800 мм. Ниже приведена характеристика этих вагонов.

Вагоны ВПК-7 ВПК-10

Полезная вместимость, м3 7 10

Максимальная грузоподъемность, т 20 28

Колея, мм 600; 750; 900 750; 900

Продолжительность разгрузки вагона, мин. 1-1, 5 2-3

Расход воздуха при работе конвейера, м3/мин 20-23 20-2

Габариты, м:

| длина | 8, 3 | 110, 1 |

| ширина | 1, 35 | 1, 5 |

| высота | 1, 65 | 1, 65 |

| высота при поднятом кузове | 2, 5 | 2, 44 |

| Высота разгрузки, м | 1, 3 | 1, 3 |

| Масса, т. | 12, 5 |

При погрузке породы в забое укладываются накладные выдвижные рельсы и временные пути. При подвигании выработки на длину нормального звена рельса временные рельсовые пути снимаются и заменяются звеном постоянного пути. Работы по настилке рельсового пути часто совмещаются с бурением шпуров. Наращивание трубопроводов выполняется в такое время, когда не требуется подача в забой сжатого воздуха или воды.

Производительность погрузочной машины ковшового типа (м3/ч разрыхленной породы): при погрузке в несколько составов и замене вагонеток

P = y 60q

t1 + t

q + t

2 Q

2 Q

q

3 Qn

при погрузке с заменой вагонеток, но в один состав

P = y 60q

q

t1 + t2

t1 + t2

Q

при погрузке с непрерывной подачей породы на конвейер

P = y 60q

t1

Где y — коэффициент использования погрузочной машины во времени (0, 75—0, 80); q = qкk2— фактическая вместимость ковша, м3 (qк— теоретическая вместимость ковша, м3; k2 — коэффициент наполнения ковша, равный 0, 5—0, 7); t1 — продолжительность одного цикла черпания и разгрузки (берется из технической характеристики машины); t2 — длительность обмена груженой вагонетки на порожнюю (определяется типом маневрового приспособления); Q

|

— теоретическая вместимость вагонетки, м3;

k1 — коэффициент наполнения вагонетки, равный 0, 9—0, 98); t3 — продолжительность маневров по обмену груженого состава на порожний, мин; п— число вагонеток в составе, одновременно подаваемых под погрузку.

Механизация работ по креплению выработки. Наряду с бурением шпуров и погрузкой породы возведение постоянной крепи является длительным и трудоемким процессом проходческого цикла. Наиболее трудно механизировать возведение арочной металлической крепи из-за большого числа составляющих ее элементов.

При установке рамной крепи применяют следующие средства механизации: крепеустановщик КП-30, предназначенный для возведения сборной железобетонной

крепи в горизонтальных и наклонных выработках с площадью поперечного сечения 5—16 м2, а также для доставки и настилки рельсового пути. Перемещается он вдоль выработки по

направляющим, закрепленным на ранее установленных элементах рамной крепи; крепеподъемник ПТК-1, представляющий собой раздвижную стойку с лебедкой для

подъема элементов крепи;

забутовочную машину МЗ-3, предназначенную для заполнения забутовочным материалом пустот за крепью. Машина может подавать забутовочный материал с помощью сжатого воздуха на расстояние до 150 м по горизонтали и на 6 — 8 м по вертикали;

агрегат АМК-1, 3, служащий для монтажа арочной металлической крепи с установкой затяжки.

Для возведения крепи из железобетонных плит и тюбингов используют крепеукладчики УТ-1 и К-100 и тюбингоукладчик ТУ-3.

При возведении бетонной крепи широкое применение нашли комплексы из п е р е д в и ж н о й м е т а л л и ч е с к о й о п а л у б к и ОМП и бетоноукладчика БУК-2.

Опалубка ОМП состоит из отдельных металлических щитов, соединенных с помощью шарниров в секции шириной 1 м. Для перестановки секций применяются подвесные (к монорельсу) и навесные (на погрузочную машину) перестановщики. Бетоноукладчик БУК-2 представляет собой платформу с установленными на ней бетононагнетателем и гидравлической системой управления грейфером для загрузки его бетоном.

Для торкретирования выработок применяют машины различных конструкций (БМ-60,

БМ-68, УМТ-2, ПБМ и др. ). Для крепления выработок набрызг-бетоном создан комплекс

«Монолит-1», обеспечивающий производительность по бетону 2, 5 м3/ч.

При проведении горизонтальных выработок используют также путеукладочные комплексы ПГИ-2 и ПП-750 и канавокопатели

Организация работ при проведении горизонтальных выработок. Скорость проведения горизонтальных выработок зависит от организации труда, механизации работ и квалификации проходчиков. Проходческие бригады комплектуются из наиболее опытных рабочих, которые могут выполнять все процессы и операции проходческого комплекса. Комплексную бригаду возглавляет бригадир. Бригада состоит из сменных звеньев во главе со звеньевым. Численность бригады устанавливается исходя из объема работ по операциям проходческого цикла и норм выработки. За бригадой закрепляют определенные выработки. Работы ведут по графикам цикличности.

При проведении выработок широко используется метод бригадного подряда, при котором бригада берет на себя ответственность за выполнение определенного объема работ с высоким качеством, а администрация предприятия обязуется создавать необходимые условия для - выполнения принятых бригадой обязательств.

Обычная скорость проведения горизонтальных выработок по крепким породам составляет

150—200 м/мес. На рис. 4. 15 показана циклограмма работ при проведении штрека.

150—200 м/мес. На рис. 4. 15 показана циклограмма работ при проведении штрека.

Рис. 4. 15. Циклограмма на проведение штрека

В последние годы в результате внедрения новой отечественной техники наблюдается значительный рост скорости проведения горизонтальных выработок на многих горных предприятиях. Так, скорость проведения горизонтальной горной выработки на шахте «Северо- Песчанская» Богословского рудоуправления составила 761 м/мес; со скоростью 786 м/мес был пройден двухпутный квершлаг в шахтоуправлении «Ровеньковское» ПО «Донбассантрацит» (по породам с коэффициентом крепости 5—в). Рекордная скорость проведения выработки одним забоем достигнута на Миргалимсайском руднике, где за 31 рабочий день было пройдено по породам с коэффициентом крепости 12-—14 свыше 1237 м штрека.

Такие темпы проходки достигнуты благодаря четкой организации труда, комплексной механизации работ с использованием отечественного самоходного проходческого оборудования, самоотверженному труду и высокому мастерству проходчиков. Опыт проходчиков Миргалимсайского рудника используется проходчиками других рудников.

При проведении выработок по углю, породе, пластам калийных солей с коэффициентом крепости до 5—8 используют проходческие комбайны, производящие отбойку и погрузку породы. На угольных шахтах удельный вес проведения выработок комбайнами превышает 40 % протяженности проводимых выработок, а общее число комбайнов, имеющихся в наличии, составляет более 2000.

В зарубежной практике применяются комбайны для проведения горизонтальных выработок методом бурения (диаметром от 1, 5 до 12 м) в породах любой крепости со скоростью 10—15 м/сут и более. Так, на одной из шахт ЮАР комбайном фирмы «Вирт» (ФРГ) был пройден

штрек диаметром 3, 4 м и длиной 3 км по абразивным кварцитам (f = 18—28) со скоростью около

300 м/мес. В отдельных случаях скорость проведения выработок комбайнами в крепких породах достигает 1000—2000 м/мес. Подобные комбайны дорогостоящи и применение их экономически целесообразно при длине выработок не менее 2, 5—3 км.

Отечественный комбайн КГ-3750 предназначен для проведения горизонтальных выработок диаметром 3, 75 м по породам с коэффициентом крепости до 12. Шарошечный исполнительный орган комбайна разрушает породу по всей площади поперечного сечения выработки. Комбайн перемещается на тележках по рельсовой колее 750 мм. Техническая скорость проведения выработки по породам с коэффициентом крепости 8—12 — 1, 1 м/ч.

Кроме увеличения скорости проведения выработок комбайновый способ обеспечивает непрерывность производственного процесса, дает возможность улучшить состояние горных выработок и уменьшить затраты на их поддержание, позволяет улучшить условия труда и повысить безопасность работ, а также создает условия для полной автоматизации проходческих работ.

|

|

|