|

4.6. Проходка и углубка вертикальных стволов шахт.

|

|

|

|

Форма и размеры поперечного сечения стволов шахт . Наиболее распространенной формой сечения стволов является круглая, реже — прямоугольная (см. рис. 4. 7 и 4. 8). Площадь сечения ствола определяют по условиям размещения подъемных сосудов и другого оборудования, лестничного отделения с соблюдением необходимых по ПБ зазоров между сосудами и крепью и проверяют на возможность подачи необходимого количества воздуха для проветривания подземных выработок. Стволы круглой формы поперечного сечения проходят

диаметром от 5 до 9 м (в свету). Подготовительный период. Перед началом работ по проходке ствола ведутся подготовительные работы на поверхности. В сечении предполагаемого ствола шахты бурят контрольную скважину для уточнения физико-механических свойств пород. На основании полученных при бурении данных устанавливают способы проходки и крепления ствола на различных его участках.

Отведенную для промышленного строительства площадку (размером около 300х500 м) освобождают от ненужных строений и лесонасаждений. Около устья ствола производят планировку горизонтальной площадки для размещения проходческих сооружений и подъездных путей. К ней подводят временные линии электропередачи, связи и водоснабжения. Затем выбирают место для размещения отвалов породы и направление отвода шахтной воды.

В пределах промплощадки строят склады для хранения различных материалов и оборудования, механические мастерские, административно-бытовой комбинат и т. д. Работы подготовительного периода выполняются по графику, установленному проектом, и длятся 6—8 мес.

Проходку устья ствола шахты начинают с укладки в р е м е нн о й р а мы - ш а б л о н а. Для стволов прямоугольной формы раму делают из прочных деревянных брусьев в виде прямоугольника. При проходке устьев ствола круглой формы раму-шаблон устраивают обычно восьмиугольной формы из брусьев или металлических балок. На раму-шаблон по диаметру укладывают балку из швеллера и в центре просверливают отверстие для пропуска центрального отвеса. Внутренние размеры рамы-шаблона соответствуют принятому сечению ствола в проходке. Рама-шаблон служит для контроля за сохранением сечения ствола шахты при проходке его устья и для подвески элементов временной крепи.

|

|

|

Проходку устья ствола ведут с использованием временного передвижного оборудования или с помощью основного оборудования, предназначенного для проходки ствола.

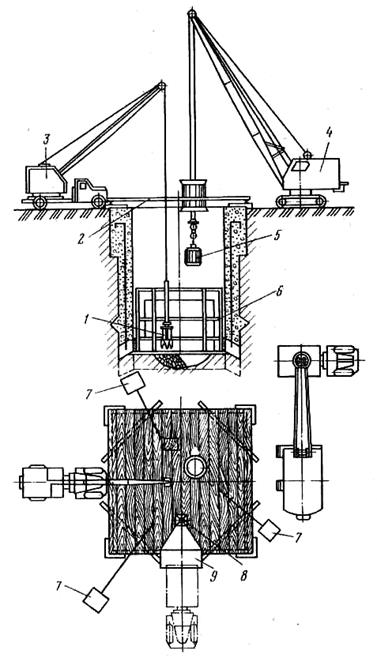

Схема проходки устья ствола с использованием комплекса передвижного оборудования КПШ-2 показана на рис. 4. 20.

Рис. 4. 20. Схема проходки устья ствол комплексом КПШ-2: 1 – пневмогрузчик; 2 – рама-шаблон; 3 – автокран; 4 – экскаватор с крановой стрелой; 5 – бадья; 6 – подвесная опалубка; 7 – проходческие лебедки; 8 – став труб; 9 – бункер для бетонной смеси.

Комплекс КПШ-2 состоит из автокрана К-51 с пневмопогрузчиком КС-3, экскаваторах крановой стрелой Э-505-А и проходческими бадьями вместимостью по 1 м3, комплекта отбойных молотков, передвижных компрессоров и электростанции, проходческих лебедок, передвижного разгрузочного бункера вместимостью 7 м3, универсальной рамы-шаблона, передвижной опалубки и оборудования для подачи бетона. Комплекс рассчитан на проходку устья до глубины 50 м.

Породу отбивают отбойными молотками, пневмопогрузчиками КС-3 грузят в бадьи и выдают на поверхность автомобильным краном. Бадьи на поверхности разгружают в бункер, откуда породу транспортируют в отвал автосамосвалами.

По мере выемки породы с помощью подвесной п е р е д в и ж н о й о п а л у б к и и возводят крепь из монолитного бетона или железобетона. Бетон из бетономешалки выгружают в приемный бункер и затем по трубам спускают за опалубку. При возведении крепи в ней оставляют проемы для запасного выхода и вентиляционных каналов. Воду откачивают забойным насосом. После проходки и крепления устья ствола на уровне земной поверхности его перекрывают о с н о в н о й п р о х о д ч е с к о й (нулевой) р а м о й, предохраняющей работающих в стволе от случайного падения каких-либо предметов. Сжатый воздух подают по трубам от передвижных компрессоров. Спуск людей и выход на поверхность при глубине до 8 м

|

|

|

осуществляют по лестницам, а при глубине более 8 м — в бадьях.

При проходке устьев стволов применяют также другую технику: проходческий агрегат ПАШ-100, надствольное проходческое устройство НПУ, проходческий кран ПК-1.

Работы по проходке устья ствола с использованием основного проходческого оборудования осуществляются следующим образом. Одновременно с монтажом проходческого копра на месте закладки ствола на глубину 3—4 м отрывают котлован, который закрепляют монолитной железобетонной крепью. Затем монтируют основную проходческую раму и приступают к работе по дальнейшей проходке устья ствола с подъемом породы временной проходческой машиной. Операции по выемке породы и возведению постоянной крепи осуществляют так же, как и в первом случае.

Конструкцию и размеры основной проходческой рамы определяют в зависимости от габаритов и размещения проходческого оборудования в стволе. Проходческую раму обычно изготовляют из двутавровых балок, которые скрепляют с бетонной крепью устья ствола фундаментными болтами или скобами.

Поверх балок укладывают деревянные брусья, к которым сверху прибивают обрезные доски толщиной 50—75 мм. Последние образуют настил, плотно перекрывающий всю площадь поперечного сечения ствола. Для пропуска проходческого оборудования в раме предусматриваются окна, которые закрываются двухстворчатыми крышками с шарнирами, называемыми лядами. Ляды имеют вырезы для пропуска канатов. Ляды открывают и закрывают механическим приводом.

Проходческое оборудование. Для проходки стволов применяют обычное оборудование и специальные комплексы. Обычное оборудование состоит из проходческого копра, подъемных установок, лебедок, насосов, вентиляторов, подвесных полков, подъемных сосудов и т. д.

|

|

|

За последние годы создан и внедрен в практику шахтного строительства к о м п л е к с п е р е д в и ж н о г о о б о р у д о в а н и я для сооружения шахтных стволов. Комплекс состоит из мобильных блоков контейнерного типа, изготовленных в заводских условиях и доставляемых на строительную площадку автомобильным или железнодорожным транспортом. В состав комплекса входят подъемные машины, лебедки грузоподъемностью 10—45 т, компрессорные станции, вентиляторные установки с подачей до 45 м3/с, крупноблочные копры для проходки стволов на глубину 500, 1000 и 1600 м, специальные прицепы грузоподъемностью 40—60 т и другое оборудование.

По окончании проходки ствола блоки передвижного оборудования с помощью автомобильных кранов грузят на прицепы и комплектно с фундаментными блоками перевозят на следующую строительную площадку.

П р о х о д ч е с к и й к о п е р представляет собой вышку станкового или шатрового типа, устанавливаемую над устьем ствола шахты для выполнения операций по подъему породы, спуску и подъему людей, материалов, инструмента, а также подвески в стволе всего проходческого оборудования.

Проходческие копры обычно бывают сборно-разборными из металлических труб, соединенных с помощью болтов, стальных накладок и хомутов. Проходческий копер оборудуется нижней приемной, верхней разгрузочной и подшкивной площадками. Нижняя приемная площадка совпадает с уровнем основной проходческой рамы. На ней настилают рельсовые пути для подачи грузов к стволу и от ствола; с этой площадки производят спуск-подъем людей, машин, оборудования, инструментов, а также наращивание вентиляционных и водоотливных труб и труб сжатого воздуха.

Внутри копра на высоте 5—7 м от нижней приемной площадки устраивается верхняя приемная площадка для разгрузки выдаваемой из ствола в бадьях породы. Выгруженная из бадей порода поступает в наклонный металлический желоб, оканчивающийся секторным затвором. Верхняя разгрузочная площадка имеет ляды для пропуска бадей, совпадающие с лядами основной проходческой рамы. Работа верхних и нижних ляд четко согласуется между собой. Вначале для пропуска поднимаемой снизу по стволу бадьи раскрываются нижние ляды. После подъема бадьи выше нижней площадки нижние ляды закрываются и верхние открываются. Бадья поднимается выше уровня верхней разгрузочной площадки, и по закрытии ляд она разгружается.

|

|

|

Подшкивная площадка служит для размещения копровых шкивов. Вокруг ствола

располагаются подъемные машины и проходческие лебедки. Проходческое оборудование в стволе подвешено на стальных канатах, которые огибают копровые шкивы и намотаны на барабаны подъемных машин и лебедок. Подъемные машины служат для выдачи породы, спуска и подъема людей, материалов и оборудования.

В качестве подъемных сосудов применяются бадьи бочкообразной формы, хорошо проходящие через проемы основной проходческой рамы и другого проходческого оборудования, размещаемого в стволе. П р о х о д ч е с к а я б а д ь я состоит из металлического сварного

корпуса и шарнирно присоединенной к нему дужки. Для опрокидывания при разгрузке породы к днищу бадьи прикреплены два кольца. Вместимость бадей 0, 75— 6, 5 м3.

Бадья навешивается к подъемному канату с помощью прицепного устройства, позволяющего быстро прицеплять и отцеплять бадью.

Для устранения раскачивания бадьи 8 при ее подъеме по стволу натягивают направляющие канаты 3, которые крепят к н а т я ж н о м у п р е д о хр а ни т е л ьн о м у п о л к у 5 (рис. 4. 21). По направляющим канатам вместе с бадьей перемещается н а п р а в л я ю щ а я р а м к а 7с защитным зонтом, которая центрирует бадью по оси подъема и не позволяет ей раскачиваться. От забоя до предохранительного полка бадья поднимается без направляющих со скоростью не более 1 м/с.

Рис. 4. 21. Натяжной предохранитель полок (а) и схема его установки в стволе (б)

Натяжной предохранительный полок изготовляют из швеллерных или двутавровых балок с выдвижными пальцами. Выдвижные пальцы 1 заводят в лунки, устраиваемые в стенках ствола. Полок располагают от забоя ствола на расстоянии 10—30 м. Проемы в полке для прохода бадей совпадают с проемами основной проходческой рамы и верхней разгрузочной площадки копра. Полок перекрывается настилом. Для прохода бадей в предохранительном полке имеются специальные раструбы 2. Кроме того, на полке предусмотрены проемы для насосов, отверстия для вентиляционных труб и сжатого воздуха, центрального отвеса, ляды 6 для спасательной лестницы. Кроме направляющих канатов полок удерживается еще несколькими поддерживающими канатами 4.

|

|

|

Подъем при проходке стволов бывает одноконцевым и двуконцевым. В первом случае применяют однобарабанную подъемную машину, во втором — двубарабанную. При одноконцевом подъеме (см. рис. 4. 21, б) в работе находятся две бадьи: одна 8 в движении или под разгрузкой, другая 9 под загрузкой в забое. При двуконцевом подъеме в работе находятся три бадьи — две в движении и одна под загрузкой в забое. Производительность двуконцевого подъема на 20—50 % выше чем одноконцевого.

Способы и схемы проходки ствола. В зависимости от свойств пересекаемых пород и притока воды проходку стволов ведут обычным или специальными способами.

Обычный способ проходки ствола предусматривает непосредственную выемку породы в забое и возведение постоянной крепи на пройденных участках ствола с параллельной откачкой воды насосами. Он применяется в устойчивых породах при незначительном притоке воды.

Специальные способы проходки стволов применяют при неустойчивых и сильноводоносных породах, а также крепких породах, но с большим притоком воды, удаление которой из забоя обычными средствами водоотлива невозможно.

Проходка ствола включает три основных вида работ — выемку породы, возведение постоянной крепи и армирование ствола.

В зависимости от организации работ по выемке породы и способа крепления применяют следующие основные схемы проходки стволов: последовательную, параллельную и совмещенную.

При последовательной схеме проходки весь ствол разбивается на участки-звенья, высота которых зависит от вида крепи (рис. 4. 22, а). В каждом звене (начиная с верхнего) производят вначале выемку породы, а затем снизу вверх возводят постоянную крепь на полную высоту звена.

Рис. 4. 22. Схемы проходки стволов: 1 — временная крепь; 2 — проходческий подвесной полок; 3 — натяжной предохранительный полок; 4 — секционная опалубка; 5 — пневмогрузчик; 6 — опорный поддон опалубки; 7 — подвесной полок погрузочной машины: 8 — погрузочная машина; 9 — щит-оболочка

При этом в зависимости от горно-геологических условий и вида постоянной крепи временную крепь демонтируют или оставляют. Для удобства последующей проходки горную массу от последнего взрыва не убирают и опорный венец сооружают на уровне поверхности отбитой породы.

Закончив крепление звена, приступают к выемке породы в следующем звене. Последовательная схема не обеспечивает высокой скорости проходки и в настоящее время применяется в основном при проходке устья ствола.

При параллельной схеме (рис. 4. 22, б) работы по выемке породы и возведению постоянной крепи совмещают во времени и ведут в двух смежных звеньях. В нижнем звене, отделяемом от верхнего прочным предохранительным полком, ведут работы по выемке породы и возведению временной крепи. В верхнем звене снизу вверх с п о д в ес н о го п р о х о д ч е с к о го п о л к а возводят постоянную крепь.

Средняя скорость проходки по этой схеме в 1, 5—1, 8 раза выше, чем при последовательной. Ее применяют главным образом при проходке стволов большого диаметра и значительной глубины.

При параллельной схеме скорость проходки может быть увеличена, если вместо временной крепи применить металлический щ и т - о б о л о ч к у (рис. 4. 22, в). Секционная опалубка и ее опорный поддон имеют независимые канатные подвески, что упрощает их установку при бетонировании очередной секции ствола. Канаты опорного поддона фиксируются в направляющих втулках опалубки. Поэтому при спуске опорный поддон центрируется по опалубке, а после его установки и раскрепления по нему центрируется опалубка. При такой схеме достигнуты самые высокие скорости проходки стволов (в Донбассе до 400 м/мес). Проходка с использованием щита-оболочки возможна только в относительно устойчивых породах.

В совмещенной схеме (рис. 4. 22, г) крепь (подвесная, тюбинговая или из монолитного бетона) устанавливается вслед за выемкой породы.

При возведении бетонной крепи опорный поддон опалубки устанавливают на высоте 1, 5-— 2 м от забоя и работы ведут одновременно как в забое, так и на опалубке. Работы по возведению крепи упрощаются, если опалубку устанавливать на выровненную взорванную массу. В этом случае необходимость в поддоне отпадает. Уборку породы начинают из центральной части забоя после укладки быстротвердеющей бетонной смеси по всему периметру ствола на высоту около 1 м. Эта схема в настоящее время широко применяется, так как она обеспечивает довольно высокую среднюю скорость проходки (90—120 м/мес) и безопасность работ при простом оснащении ствола.

Стволы круглой формы поперечного сечения обычно армируют только после их проходки и возведения постоянной крепи на полную глубину. При креплении стволов деревянной подвесной крепью их армируют одновременно с возведением постоянной крепи; при венцовой крепи прогоны и расстрелы устанавливают при возведении крепи, навеску же проводников и устройство лестничных отделений производят по окончании крепления всего ствола.

Проходка стволов обычным способом. В обычных условиях стволы проходят с применением буровзрывных работ. При этом выполняются те же операции проходческого цикла, что и при проведении горизонтальных выработок в породах средней крепости и крепких. Особенности заключаются в том, что проходку ведут сверху вниз в вертикальной выработке. Поэтому изменяются условия выполнения работ по бурению, погрузке и транспортированию породы, а также водоотливу и креплению выработки.

Шпуры при проходке стволов бурят ручными перфораторами и бурильными установками. Число перфораторов на забой определяют исходя из площади поперечного сечения ствола и площади, приходящейся на один перфоратор (1, 5—3 м2), или из объема буровых работ и времени, отведенного на бурение. Число шпуров на забой устанавливается так же, как и в горизонтальной выработке. На практике в среднем принимают 1, 5—2 шпура на 1 м2 площади забоя. Глубина шпуров обычно составляет от 1, 5 до 4, 5 м.

Типы врубов и схемы расположения шпуров в стволах с прямоугольной формой поперечного сечения почти аналогичны горизонтальным выработкам.

В стволах с круглой формой поперечного сечения шпуры располагают по концентрическим окружностям, описанным из центра ствола. Расстояние между окружностями 0, 6—1, 1 м. При шпурах нормального диаметра число шпуров, размещаемых на окружностях, относятся между собой как 1: 2: 3: 4 и т. д. Шпуры бурят обычно, после полной уборки взорванной горной массы и разметки шпуров в забое. Разметка шпуров производится с помощью центрального отвеса и шаблона, называемого подвижным радиусом.

Для более полной механизации бурения шпуров применяют бурильные установки БУКХМм, БУКС-5м и СМБУ-4м.

Установка БУКС-1м оборудована четырьмя бурильными машинами, установленными на вертикальной центральной колонне, которая подвешивается к тельферу на кольцевом монорельсе. В рабочем положении центральная колонна установки распирается между тельфером и забоем ствола.

Бурильные машины установки СМБУ-4м укреплены на манипуляторах, которые в свою очередь устанавливают на центральной колонне, фиксируемой в центре ствола с помощью трех канатов, прикрепленных к опалубке или анкера в стенках ствола.

Сжатый воздух к забою ствола подается по стальным трубам, которые подвешивают в стволе на двух канатах диаметром 20—25 мм с помощью тихоходных лебедок грузоподъемностью по 10—15т. На конце воздухопровода устанавливают воздухораспределитель, к штуцерам которого присоединяют резиновые шланги, подающие воздух к перфораторам. Перед заряжанием шпуров шланги отсоединяют от перфораторов и поднимают на безопасную высоту. Буровое оборудование также поднимают наверх.

После ухода из забоя ствола проходчиков, не имеющих отношения к взрывным работам, производят спуск ВМ. Шпуры заряжают взрывники, а также проходчики, имеющие Единую книжку взрывника. Взрывание шпуров осуществляют с поверхности электрическим способом. Врубовые шпуры взрывают электродетонаторами мгновенного действия, а вспомогательные и отбойные электродетонаторами замедленного или короткозамедленного действия.

Проветривание забоя ведут обычно с помощью вентиляторов, нагнетающих свежий воздух в забой по трубам. Вентиляционные трубы подвешивают на канатах тихоходных лебедок.

После проветривания забоя производят осмотр ствола и проходческого оборудования, медленно спускаясь в проходческой бадье. Заброшенные взрывом куски породы удаляют с временной крепи и оборудования, а поврежденную крепь исправляют. Одновременно с этим запускается в работу водоотливной насос.

Погрузка породы при проходке стволов наиболее трудоемка и занимает 50—75 % продолжительности проходческого цикла. В настоящее время она полностью механизирована. Для погрузки породы используют легкие грейферные грузчики (КС-3 и др. ) массой до 1000 кг и специальные комплексы оборудования массой до 44 т. Легкие грейферные пневмопогрузчики применяют при проходке стволов диаметром 4, 5 — 5, 5 м и глубиной до 300 м.

Пневмопогрузчик КС-3 подвешивают к канату управляемой дистанционно пневматической лебедки, расположенной на предохранительном полке. Этой лебедкой производят подъем грузчика на безопасную высоту перед взрывными работами и опускание в забой для работы.

Цикл работы пневмопогрузчика: захват породы грейфером, подъем грейфера пневмоподъемником на высоту бадьи, разгрузка породы в бадью. Вождение пневмопогрузчика по забою производят с помощью водила два-три проходчика. Площадь забоя, приходящаяся на один пневмопогрузчик, составляет 11—20 м2. При работе в забое двух пневмопогрузчиков

погрузка породы ведется в одну или две бадьи. Пневмопогрузчик КС-3 имеет следующую техническую характеристику.

Вместимость грейфера, м3 0, 22

Масса пневмопогрузчика, кг 847

Высота пневмопогрузчика с пневмоподъемником, мм:

максимальная 6910

минимальная 4410

Диаметр грейфера, мм:

раскрытого 1670

закрытого 1124 Давление сжатого воздуха, МПа 0, 5-0, 7 Расход сжатого воздуха, м3/мин 3, 25 Продолжительность цикла черпания (практическая), с 40 Производительность погрузки, м3/ч 15

В стволах большого диаметра применяют стволовые погрузочные установки КС-2У/40 и КС-1МА.

Погрузочная установка КС-2У/40 состоит из шестилопастного грейфера вместимостью 0, 65 м3, подвешенного к тельферу. Тельфер с помощью лебедки перемещается по раме, которая поворачивается относительно центральной опоры с помощью пневмотележки, установленной на кольцевом монорельсе. Вся установка крепится к подвесному полку. Благодаря радиальному перемещению тельфера по раме и круговому движению рамы грейфер можно установить в любой зоне забоя ствола. Управление грейфером осуществляется из кабины управления.

На погрузочной установке КС-1МА установлен грейфер вместимостью 1, 25 м3.

При небольших притоках воды она откачивается подвесными пневматическими насосами в бадью и выдается на поверхность вместе с породой. Для откачки большего количества воды используются специально сконструированные для проходки стволов электрические подвесные центробежные насосы. Во время откачки воды насос находится на высоте 5—6 м от забоя. Перед взрыванием шпуров насос поднимают на безопасную высоту (25—30 м).

Забой ствола освещают люстрами с лампами накаливания, которые подвешивают над забоем с помощью ручных лебедок, устанавливаемых на предохранительном полке. Перед взрыванием шпуров люстры поднимают на безопасную высоту.

В забой и из забоя людей доставляют в бадьях. При неисправности подъема или отсутствии электроэнергии для подъема людей из забоя на поверхность применяют подвесные металлические спасательные лестницы, подвешенные на канате к специальным лебедкам с независимым источником питания.

Порядок возведения постоянной крепи определяется видом крепи и способом проходки. Приготовление бетонной смеси производят на бетонных заводах или приствольных

бетоносмесительных установках. Готовую смесь подают к забою ствола по металлическим трубам диаметром 150—170 мм, которые подвешивают на канатах или крепят к ранее установленной крепи. К нижнему концу трубы через гаситель скорости подсоединяют гибкий бетонопровод для подачи бетона за опалубку. При сооружении вспомогательных стволов применяют набрызг- бетонную крепь в сочетании с металлической сеткой и анкерной крепью.

Работы по проходке ствола выполняют по заранее разработанным графикам цикличности. Продолжительность цикла принимается равной 24, 12 или 6 ч. На рис. 4. 23 показан график организации работ по проходке ствола на два цикла в сутки (при параллельной схеме проходки ствола).

Рис. 4. 23. График организации работ при параллельной схеме проходки ствола на два цикла в сутки

Проходку стволов ведут комплексные проходческие бригады, состав которых рассчитывают исходя из объема проходческих работ, норм выработки и длительности цикла. Ниже описана организация работ при проходке ствола шахты № 17-бис в Донбассе.

Проходческая бригада в составе 75 человек проходила вентиляционный ствол шахты диаметром в свету 5, 5 м. Пересекаемые породы — сланцы и песчаники. Бригада состояла из шести звеньев, бригадира и двух механиков, обслуживавших проходческое оборудование. Четыре звена по 9 чел. работали по 6 ч на выемке породы и возведении бетонной крепи, в том числе один - на погрузке породы, пять — на возведении крепи, два— на полке. Два звена по 18 чел. в каждом работали по вызову. Они бурили и заряжали шпуры, вели работы по разборке и зачистке забоя, а также наращивали ставы труб. Шпуры глубиной 5 м и диаметром 55 мм бурили перфораторами ПР-24л и заряжали патронами скального аммонита № 1 диаметром 45 мм с забойкой из гранулированного шлака. Взрывание шпуров — последовательное в четыре серии с использованием детонаторов короткозамедленного действия.

Породу убирали за 3—3, 5 ч погрузочной машиной КС-1м-1, 25 с использованием саморазгружающихся бадей вместимостью по 4, 5 м3. Бадьи без перецепок выдавали на поверхность двумя одноконцевыми подъемами. Работы вели по скользящему графику цикличности, предусматривавшему одновременное ведение работ по выемке породы и

возведению крепи. Бетон спускали по двум ставам труб диаметром 150 мм с быстроразъемными соединениями. Сжатый воздух подавали по облегченным полиэтиленовым трубам диаметром 150 мм.

Средняя скорость проходки составила 13, 37 м/сут. Сменная производительность труда проходчика равнялась 4, 95 м3.

|

|

|