|

5.5. Очистная выемка

|

|

|

|

Очистная выемка при любой системе разработки состоит из трех основных процессов: отбойки руды , т. е. отделения ее от массива; доставки — перемещения отбитой руды от забоя до откаточной выработки и поддержания очистного пространства .

В общих затратах на добычу руды доля расходов на очистную выемку составляет 40—60 %. Расходы на отдельные производственные процессы очистной выемки различны и зависят от физико-механических свойств руды и вмещающих пород и системы разработки. При крепких рудах и устойчивых вмещающих породах затраты на поддержание выработанного пространства незначительны, в то время как на отбойку руды приходится до 60—80 % общих затрат на очистную выемку. В неустойчивых рудах и вмещающих породах более половины расходов приходится на поддержание очистного пространства.

Отбойка руды. Отбойка мягких полезных ископаемых (угля, калийной соли, марганцевых руд) осуществляется механическим способом (комбайнами); иногда применяют гидравлический способ. При разработке рудных месторождений основной способ отбойки — буровзрывной.

Наиболее распространены шпуровой и скважинный способы буровзрывной отбойки, значительно реже применяют камерный. Эффективность буровзрывной отбойки характеризуется следующими показателями:

сменной производительностью труда бурильщика, которая выражена в объеме или количестве горной массы, отбитой шпурами или скважинами, пробуренными за смену;

качеством дробления руды, которое определяется выходом негабарита (выход негабарита — отношение общего объема кусков, имеющих размеры выше предельно допустимых, - ко. всему объему отбитой горной массы);

точностью отбойки, которая определяется разубоживанием (засорением) руды и ее потерями (потери руды зависят также от других процессов разработки и элементов залегания рудного тела). В большинстве точность отбойки зависит от способа отбойки: чем короче заряд ВВ и меньше его диаметр, тем с меньшим разубоживанием и потерями руды можно осуществить выемку полезного ископаемого.

|

|

|

Обобщенным показателем эффективности буровзрывных работ являются затраты на 1 м3 горной массы по бурению и взрыванию (с учетом расходов на вторичное дробление).

Шпуровую отбойку применяют при разработке тонких и весьма тонких рудных залежей. Она является единственно возможной, если недопустимо взрывание крупных зарядов ВВ во

избежание нарушения крепи и рудных целиков. Ее применение может оказаться целесообразным также при отработке рудных тел средней мощности с невыдержанными элементами залегания, особенно при ценных рудах. Длина шпуров изменяется от 1—2 м (мелкие шпуры) до 4—6 м. Длинные (штанговые) шпуры по условиям применения и показателям отбойки приближаются к отбойке скважинами.

Шпуровая отбойка имеет ряд недостатков: низкую производительность труда бурильщиков; повышенный расход ВВ, большое пылеобразование при бурении. Однако достоинства шпуровой отбойки (хорошее качество дробления руды, возможность точно следовать за контурами рудного тела и тем самым вести разработку с минимальными потерями и разубоживанием, незначительный сейсмический эффект при взрыве небольших зарядов ВВ) не позволяют полностью отказаться от нее.

Показатели шпуровой отбойки зависят от крепости руды, мощности рудного тела, глубины и диаметра шпуров. Выход горной массы с 1 м шпура составляет 0, 3—1, 5 м3; удельный расход ВВ изменяется от 0, 7 до 2, 5 кг/м3. Сменная производительность труда бурильщика при бурении перфораторами составляет 5— 40 м3 отбиваемой руды; при применении буровых установок она возрастает до 200 м3, приближаясь к производительности труда при скважинной отбойке.

|

|

|

Скважинная отбойка наиболее распространена при разработке мощных рудных залежей. Она обеспечивает высокую производительность труда бурильщиков, низкое пылеобразование и большую безопасность работ. К ее недостаткам относятся: значительный выход негабаритов, что требует вторичного дробления руды; сильный сейсмический эффект вызывающий нарушение крепи в выработках; значительное разубоживание и потери руды из-за невозможности следовать изгибающимся контурам рудного тела.

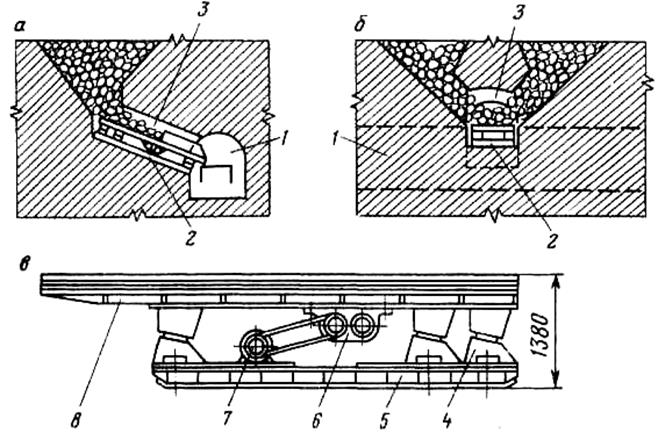

Рис. 5. 7. Схемы расположения скважин при отбойке руды.

В блоке руду отбивают вертикальными, горизонтальными и реже наклонными слоями .

Скважины в слое располагают п а р а л л е л ьно, в е е р о м или п у ч к о м.

На рис. 5. 7, а, показана схема отбойки вертикальными параллельными нисходящими скважинами 3, которые бурят из ортов 1, пройденных из штрека 2. Более широкое распространение получило веерное расположение скважин (рис. 5. 5, б), пробуренных из штрека 2. Такое их расположение сокращает суммарную длину буровых выработок в блоке, но в 1, 5-—2 раза увеличивает общую длину скважин в слое. Толщина отбиваемого слоя т и расстояние между скважинами (концами скважин при веерном их расположении) а зависят от крепости руды, диаметра скважин, мощности применяемого ВВ и находятся в пределах 2—6 м. Толщину целика 4

(см. рис. 5. 7, а) по условиям устойчивости нельзя принимать менее 2 м, поэтому минимальная толщина отбиваемого слоя при параллельном расположении скважин составляет 4—4, 5 м. Отбойку руды в слоях в обоих случаях можно вести последовательно или одновременно при короткозамедленном взрывании скважин на открытые камеры 5 (см. рис. 5. 7, а) или ранее отбитую руду 6 — о т б о й к а в з а ж и м е (см. рис. 5. 7, б). Из камеры руда под действием собственного веса падает в рудоприемные воронки и через них поступает на горизонт доставки.

При отбойке в зажиме необходимое увеличение объема руды при взрывании достигается за счет уплотнения ранее раздробленной (и частично выпущенной) руды 6 или породы 7 (см. рис. 5. 7, б). Взрывание в зажиме требует увеличенного расхода ВВ, но значительно улучшает дробление руды. Высота и длина отбиваемого слоя, так же как и расположение скважин, во многом определяются характером контуров рудного тела (рис. 5. 7, д, е). При отбойке горизонтальными слоями веерные комплекты скважин бурят из буровых камер 8, пройденных из восстающих 9 (рис. 5. 7, г), а параллельные скважины — из горизонтальных выработок 10 (рис. 5. 7, ж). Для того чтобы целик между буровыми выработками был мощнее, их располагают с противоположных сторон на разных уровнях (см. рис. 5. 7, г). Если буровые выработки расположёны с одной стороны одна под другой (см. рис. 5. 7, ж), то из каждой выработки бурят два ряда скважин: горизонтальный и слегка наклонный.

|

|

|

Выбор между отбойкой вертикальными и горизонтальными слоями зависит от физико- механических свойств пород, характера контактов и элементов залегания рудного тела, а также применяемого оборудования. Так, при горизонтальной слоимости целесообразно вертикальное расположение скважин, при вертикальной — горизонтальное. Если в пределах блока изменяется угол падения рудного тела при относительно постоянных мощности и простирании, то целесообразно горизонтальное расположение скважин; если изменчиво простирание пласта при выдержанном угле падения, следует применять отбойку вертикальными слоями.

В последние годы большое распространение получила отбойка вертикальными слоями» так как при ней упрощается перемещение буровых станков по горизонтальным выработкам. Отбойка горизонтальными слоями требует кроме частого переноса станков по вертикальным выработкам увеличения числа восстающих и сопряжена с усложнением проведения и оснащения буровых камер.

При пучковом веерном расположении скважин из буровой камеры 8 (рис. 5. 7, в) бурят несколько (нисходящих или восходящих) комплектов веерообразно расположенных скважин. Это позволяет увеличить толщину отбиваемого слоя т до 10—20 м, но требует по сравнению с параллельно или веерообразно расположенными комплектами взрывных скважин (см, рис. 5. 7, а, б) существенного увеличения суммарной длины скважин. В настоящее время указанную схему применяют редко (в основном для обрушения целиков руды).

|

|

|

Ориентировочно суммарную длину (м) веерного комплекта скважин в слое можно определить по формуле

L = 2АБ/а,

где А и Б — соответственно длина (высота) и ширина обуриваемого слоя, м; а —

расстояние между концами скважин (по перпендикуляру), м.

Суммарная длина скважин в пучке; (м)

Lп = 3А Вт/а2

При параллельном расположении каждую скважину заполняют ВВ почти полностью, оставляя лишь 1, 5—2 м от устья для забойки. Суммарный коэффициент заполнения скважин при веерном их расположении должен составлять 0, 7. Это достигается заряжанием каждых трех соседних скважин соответственно полностью, на половину и на одну треть их длины.

При отбойке руды глубокими скважинами сменная производительность труда бурильщика составляет 100—1000 т, выход руды с 1 м скважины — 5—20 м3, удельный расход ВВ — 0, 1—0, 4 кг/т, выход негабарита — 10—40 %.

Камерную отбойку применяют редко ввиду большого объема нарезных работ и значительного выхода негабарита (в основном в сочетании со скважинами и использованием для камерных зарядов ранее пройденных в целиках выработок).

Доставка руды. Доставкой руды называют перемещение ее от места отбойки до выработок откаточного горизонта. Доставка включает операции погрузки руды в доставочные агрегаты и разгрузки (выпуска) ее в откаточные сосуды. При разработке пологих

месторождений доставка руды иногда ограничивается погрузкой ее у забоя в откаточные сосуды. Различают доставку под действием собственного веса и механизированную (скреперами, самоходными вагонетками, конвейерами, погрузочно-доставочными машинами). С процессом доставки связано вторичное дробление руды, которое может выполняться на разных этапах доставки. Обычно применяют сочетания разлитых способов доставки.

Доставка под действием собственного веса наиболее производительна, в связи с чем она широко используется при разработке крутых рудных тел различными системами. Руда перемещается по выработанному пространству, рудоспускам. Минимальный угол наклона для самотечного передвижения руды составляет 45—50° в зависимости от ее кусковатости и влажности и шероховатости поверхности.

Переместившаяся по очистному пространству руда через воронкообразные полости в руде (рудоприемные воронки) и короткие рудоспуски (дучки) поступает непосредственно к загрузочным устройствам (люкам, вибропитателям) или на промежуточные горизонты доставки и вторичного дробления. Диаметр рудоприемной воронки в верхней части 4—12 м, длина примыкающего к ней рудоспуска 1, 5—3 м. Для свободного истечения руды диаметр рудоспуска должен быть в 4—5 раз больше поперечника пропускаемых кусков. Практически ширина рудоспусков 1—2. м.

|

|

|

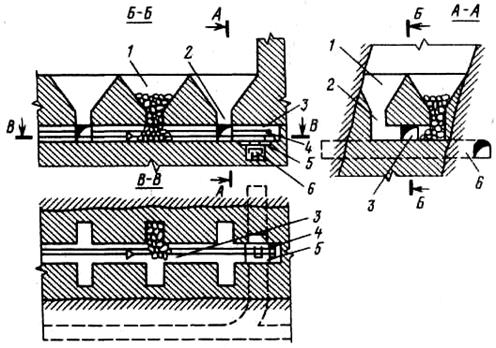

Рис. 5. 8. Схемы погрузочных люков: а – автоматического (1 – электродвигатель; 2 – вибратор; 3 – приемный бункер; 4

– лоток; 5 – рама); б, в – соответственно с секторным и пальцевым заторами (1 – лоток; 2 – металлический затвор; 3 –

«пальцы» из изогнутых рельсов)

П о г р у з о ч н ы е л ю к и бывают вибрационные и с затворами . На рис. 5. 8, а показан автоматический шахтный люк (АШЛ), установленный в нижней части рудоспуска на металлической раме. Он состоит из электродвигателя мощностью 10 квт, вибратора, приемного

бункера и лотка. Руда из рудоспуска через бункер поступает в наклонный колеблющийся лоток (частота колебании 48, 3 с-1 при амплитуде 0, 6—0, 8 мм) и с него загружается в вагонетку.

При угле наклона лотка 8—10° производительность погрузки составляет 1000—1600 т/ч. Масса люка 2, 7 т. При небольшой производительности устанавливают легкие вибролюки (ЛВО-2, ПВМ) массой 250—300 кг и производительностью 150— 250 т/ч.

Схемы погрузочных люков с с е к т о р н ы м и п а л ь ц е в ы м з а т в о р а м и показаны на рис. 5. 8, б, в. Они также устанавливаются в основании рудоспуска, но с наклоном 50—60°. Лоток, по которому руда перемещается под действием собственного веса, перекрывается в первом случае изогнутым сплошным металлическим листом, во втором — несколькими «пальцами» из изогнутых рельсов. Подъем (опускание) затворов осуществляется с помощью пневмоцилиндров, Люки с пальцевым затвором применяют только для крупнокусковатой руды.

Рис. 5. 9. Схема установки вибропитателей (а, б) и вибропитатель ВВДР-5 (в)

Виброустановки большой длины, имеющие значительную массу и высокую производительность, называют вибропшпателями. Вибропитатель 2 (рис. 5. 9, а, б) устанавливают в специальной нише 5, примыкающей к откаточной выработке 1. Поступление руды на вибропитатель может быть торцовое (см. рис. 5. 9, а) или боковое одностороннее и двухстороннее (см. рис. 5. 9, б). 174

Вибропитатели бывают двух типов: направленного и ненаправленного действия. В и б р о п и т а т е л ь н а п р а в л е нн о го Д е й с т в и я ВВДР-5 (рис. 5, 9, в) состоит из упругих опор-амортизаторов 4, опорной рамы 5, инерционного вибратора б, привода 7 и грузонесущего рабочего органа S. Грузонесущий орган — мощная сварная конструкция, выдерживающая большие статические и динамические нагрузки. Опорная рама вибропитателя крепится анкерами к почве ниши. Вибропитатели направленного действия устанавливаются под небольшим (0—10°) углом, что исключает самопроизвольное движение кусков руды и упрощает ликвидацию ее зависаний.

В в и б р о у с т а н о в к а х н е н а п р а в л е н н о г о д е й с т в и я колебания грузонесущего органа совершаются только в поперечном направлении, поэтому их необходимо устанавливать под большим углом (до 1. 5—25°). Наиболее распространенным вибропитателем подобного типа является установка ВДПУ-4ТМ, хорошо зарекомендовавшая себя на многих рудниках страны. В настоящее время выпускается вибропитатель ВДПМ-6 (вибрационная доставочно-погрузочная машина) направленного действия.

Техническая характеристика вибропитателей приведена в табл. . 5. 1.

Большинство вибропитателей способно грузить куски руды крупностью до 1000—1300 мм. Негабариты можно дробить накладными зарядами непосредственно на рабочем органе. Техническая производительность вибропитателей составляет 300— 500 м3/ч.

Одним из недостатков применения вибропитателей являются большие затраты на устройство ниш и монтаж вибропитателей.

Т а б л и ца 5. 1

| Показатели | ВДПУ-4ТМ | ВВДР-5 | ПВУ | ВДПМ-6 |

| Габариты, мм: | ||||

| длина | ||||

| ширина рабочего органа | ||||

| высота | ||||

| Установленная мощность, кВт | ||||

| Угол установки вибропитателя, градус | 15—20 | 0—15 | 0—10 | 3—7 |

| Возмущающее усилие, кН | 3, 7 | 10—15 | ||

| Частота колебаний, с-1 | 16—25 | |||

| Масса, т | 4, 8 | 6, 0 | 4, 5 | 4, 5 |

Поэтому сконструированы п е р е д в и ж н ы е к о л е с н ые в и б р а ци о нн ы е п и т а т е ли (ВПК-ЗМ).

На железорудных шахтах Сибири и Урала испытана рудопо-грузочная установка РПУ-12, которая позволяет осуществлять движение руды по всей длине рабочего органа, заглубленного в рудную массу. Ее применение позволяет в несколько раз снизить число зависаний руды и производить ее выпуск кусками крупностью до 1800 мм. Сменная производительность очистного забоя, оснащенного установкой РПУ-12, — 1500—2000 т.

При механизированной погрузке и доставке руды используют погрузочные машины, подобные тем, которые применяют при проходке выработок: ковшовые цикличного действия и с боковым захватом непрерывного действия. Погрузку руды осуществляют в транспортные средства (самоходные вагонетки, конвейеры и др. ), транспортирующие руду до откаточных выработок или рудоспусков, или непосредственно с почвы выработок откаточного горизонта, куда она поступает из забоя через рудоспуски.

При механизированной погрузке и доставке руды используют погрузочные машины, подобные тем, которые применяют при проходке выработок: ковшовые цикличного действия и с боковым захватом непрерывного действия. Погрузку руды осуществляют в транспортные средства (самоходные вагонетки, конвейеры и др. ), транспортирующие руду до откаточных выработок или рудоспусков, или непосредственно с почвы выработок откаточного горизонта, куда она поступает из забоя через рудоспуски.

Рис. 5. 10. Погрузоно-доставочная машина ПД-5

1 - двигатель; 2 –

ходовая часть; 3 – кабина; 4, 5 – ковш соответственно в транспортном положении и при разгрузке

Рис. 5. 11. Схема скреперной установки

Часто погрузочные машины работают в сочетании с пневмо-колесными самоходными вагонами или автосамосвалами, которые применяются при расстоянии транспортирования от 40— 50 до 500—800 м, т. е. пригодны не только для доставки руды, но и для ее транспортирования по откаточным выработкам. Они имеют электрический (питаемый от аккумуляторов или сети через

кабель), дизельный и дизель-электрический приводы.

Самоходные вагоны отличаются от автосамосвалов способом разгрузки и загрузки. Дно их кузова оборудовано скребковым конвейером, который при заполнении разравнивает горную массу, а затем ее выгружает. Возвратно-поступательное (челночное) движение вагонов между забоем и местом разгрузки позволяет применять их в выработках с небольшой площадью поперечного сечения. Однако подобные вагоны менее надежны в работе и имеют меньший срок службы, чем автосамосвалы.

В а г о н - с а м о с в а л ВС-5П работает в комплексе с погрузочной машиной ППН-2Г. Вагон имеет небольшие размеры (длина 3 м, ширина 1, 4 ми высота 1, 5 м) и транспортирует 5 т руды со скоростью 3, 5—4 км/ч. Масса вагона 3 т, мощность двигателей 16 кВт.

Для доставки отбитой руды от забоя до капитальных рудоспусков на некоторых рудниках применяют автосамосвалы грузоподъемностью 22 т. Руда в них загружается экскаватором с ковшом вместимостью 1 м3. Производительность автосамосвала при расстоянии

транспортирования 1 км по трассе с уклоном до 10° и средней скорости движения 10 км/ч составляет 90—100 т/ч.

Т а б л и ца 5. 2

|

Показатели | Ковшовые | С ковшом и кузовом | |||

| ПД-2 | ПД-5 | ПД-12 | ПТ-4 | ПТ-10 | |

| Грузоподъемность, т | |||||

| Вместимость кузова, м3 | — | — | — | 1, 5 | |

| Вместимость ковша, м3 | 2, 5 | 0, 2 | |||

| Габариты, мм: | |||||

| длина | |||||

| ширина | |||||

| высота | |||||

| Высота разгрузки ковша, м | — | — | |||

| Наибольшая высота при погрузке и | — | — | — | ||

| разгрузке, мм | |||||

| Радиус поворота, мм | |||||

| Преодолеваемый подъем, градус | |||||

| Привод | Дизельный | Пневматический | Дизельный | ||

| Максимальная скорость, км/ч | 4, 8 | ||||

| Установленная мощность, кВт | |||||

| Масса, т | 13, 5 | 7, 1 | |||

Широкое распространение при доставке и погрузке руды получили погрузочно- доставочные машины (рис. 5. 10): ковшовые (ПД), транспортирующие горную массу в ковше, и машины с ковшом и кузовом (ПТ). Привод у машин дизельный, дизель-электрический, электрический и пневматический. Характеристика некоторых погрузочно-доставочных машин приведена в табл. 5. 2.

Расстояние доставки изменяется от 30—50 до 300 м, сменная производительность составляет 200—600 т. Ковшовые погрузочно-доставочные машины могут использоваться в качестве погрузочных в комплексе с автосамосвалами.

Скреперная доставка осуществляется с к р е п е р н о й у с т а н о в к о й (рис. 5. 11), которая состоит из двухбарабанной скреперной лебедки 5 с электродвигателем, специального скребка-скрепера 2, головного 3 и хвостового 6 канатов, концевого 1 и поддерживающего 7 блоков. При движении скрепера от забоя до рудоспуска 4 (головной канат накручивается на рабочий барабан лебедки, а хвостовой раскручивается с порожнякового барабана) он, внедряясь в горную массу, транспортирует ее по почве выработки. Возвращается скрепер в забой с помощью натяжения хвостового каната. Скреперные установки применяют при доставке руды на небольшое расстояние (20—50 м). В горнорудной промышленности в основном используют ц е л ь н о л и т ы е или р а з б о р н ы е с к р е п е р ы г р е б к о в о г о типа (СГ), характеристика которых приведена ниже.

| Расчетная вместимость скрепера, м3 | 0, 25 | 0, 4 | 0, 5 | 1, 6 | 2, 5 | |

| Масса, кг Габариты, мм: длина | ||||||

| ширина | ||||||

| высота |

Скреперные лебедки бывают двух- и трехбарабанные, с ручным и дистанционным

Скреперные лебедки бывают двух- и трехбарабанные, с ручным и дистанционным

управлением. Трехбарабанная лебедка имеет два холостых и один рабочий барабан. Такая конструкция позволяет вести скреперование в широком забое без переноса блока. Электродвигатель в скреперной лебедке устанавливают соосно с барабанами и параллельно им. В табл. 5. 3 приведена характеристика модернизированных скреперных лебедок, отличающихся от обычных серийных увеличенной на 10% скоростью движения канатов, повышенной надежностью некоторых узлов и облегченным управлением.

Канаты для скреперных лебедок изготовляют из стальных проволок диаметром 0, 6—1, 1

мм. Диаметр канатов 12—23 мм.

Блоки выполняют на шариковых подшипниках. Диаметр блоков должен быть не менее 15—18 диаметров каната. Их крепят на штырях, вставленных и расклиненных в шпурах. Конструкция блоков позволяет им самоориентироваться в направлении скреперования.

Т а б л и ца 5. 3

| Параметры | 17ЛС2СМА | 30ЛС2СМА (30ЛС2ПМА) | 55ЛС2СМА (55ЛС2ПМА) | 55ЛС3СМА | 100ЛС2СМ | 100ЛС2СМА |

| Мощность электродвигателя, кВт | 18, 5 | |||||

| Средняя скорость движения каната, м/с: рабочего | 1, 26 | 1, 3 | 1, 3 | 1, 46 | 1, 5 | 1, 5 |

| холостого | 1, 74 | 1, 77 | 1, 77 | 2, 1 | 2, 1 | |

| Число барабанов | ||||||

| Диаметр каната, мм | 19, 5 | |||||

| Канатоемкость барабана, м | ||||||

| Масса, кг | (1250) | (2300) | ||||

| Габариты, мм: длина | (1220) | (1380) | ||||

| ширина | (1540) | (1960) | ||||

| высота |

П р и м е ч а н и е. ЛС — лебедка скреперная; 3С— трехбарабанная с соосным расположением двигателя; 2П —

двухбарабанная с параллельным расположением двигателя; А — модернизированная.

К наиболее изнашиваемым частям скреперной установки относятся канаты и скреперы.

Первые заменяют через 250—300 ч непрерывной работы, вторые — через 500—800 ч.

Скреперные установки в зависимости от их мощности способны транспортировать куски материала размером 400—1000 мм. Их производительность помимо мощности установки зависит от расстояния транспортирования и составляет 100—800 т/смену.

При очистной выемке скреперные установки устанавливают в штреках (ортах) скреперования. Схема горизонта скреперования приведена на рис. 5. 12. Руда из воронок 1 через дучки 2 поступает в штрек скреперования 3, в котором установлена лебедка 4. Почва штрека расположена на уровне кровли откаточного орта 6. Место сопряжения этих выработок перекрыто полком 5 с разгрузочным окном. Площадь поперечного сечения штрека скреперования 4—7 м2. При движении скрепера по штреку он захватывает руду и транспортирует ее до разгрузочного

окна, через которое она поступает в вагонетку. Несмотря на ряд существенных недостатков (значительное пылеобразование, меньшая, чем у вибротехники, производительность) скреперная доставка имеет значительное распространение благодаря простоте устройства, небольшой стоимости, легкости установки и надежности в работе.

окна, через которое она поступает в вагонетку. Несмотря на ряд существенных недостатков (значительное пылеобразование, меньшая, чем у вибротехники, производительность) скреперная доставка имеет значительное распространение благодаря простоте устройства, небольшой стоимости, легкости установки и надежности в работе.

Рис. 5. 12. Схема горизонта скреперования

Конвейерная доставка обеспечивает высокую производительность и в сочетании с вибропитателями позволяет осуществить поточную технологию добычи с перемещением полезного ископаемого от забоя непосредственно до поверхности. Ленточные конвейеры применяют при мелкокусковой руде (до 200—300 мм). При крупнокусковой руде используют специальные ленточно-тележечные конвейеры (КЛТ). На Юкспорском руднике ПО

«Апатит» с использованием такого конвейера в комплексе с вибропитателями достигнута сменная добыча руды около 4000 т.

Рис. 5. 13. Доставочный комплекс «Украина-3»

Рис. 5. 13. Доставочный комплекс «Украина-3»

Нашли применение и виброконвейеры, которые по принципу действия и устройству аналогичны вибропитателям, но имеют большую длину. Виброконвейер ВУР-80М1 на Текелийском свинцово-цинковом комбинате при работе с двумя-тремя вибропитателями транспортирует 350—800 т руды в смену на расстояние 30 м.

На рис. 5. 13 приведена схема о ч и с т н о г о д о с т а в о ч - н о г о к о м п л е к с а

«Украина-3», предназначенного для выпуска и доставки крупнокусковой руды. Из блока отбитая руда через дучку 4 поступает на вибропитатель 3. Последний транспортирует руду на перегружатель 2, который изменяет направление движения руды на 90° и подает ее на ленточный конвейер 5, установленный в доставочной выработке 1. С конвейера руда через рудоспуск 6 с помощью вибролюка 7 загружается в вагоны 8 на откаточной выработке 9.

Управление комплексом дистанционное, с поста вблизи вибропитателей, Максимальная длина конвейера 100—120 м, максимальный размер транспортируемого куска 1200 мм, техническая производительность комплекса 1500 т/смену.

|

|

|