|

Камерно-столбовые системы разработки.

|

|

|

|

Камерно-столбовые системы разработки.

Камерно-столбовые системы применяют для разработки пологих и наклонных залежей с устойчивыми кровлей и рудами мощностью от 2 до 30 м, а иногда и более. При этих системах выемочные камеры отделяются одна от другой постоянными или временными (при ценных рудах) целиками. При больших размерах камер внутри них также регулярно оставляют целики цилиндрической или прямоугольной формы. Потери руды в постоянных целиках составляют 15— 25 %, а при отработке месторождений соли и гипса до 50—60 % всех запасов.

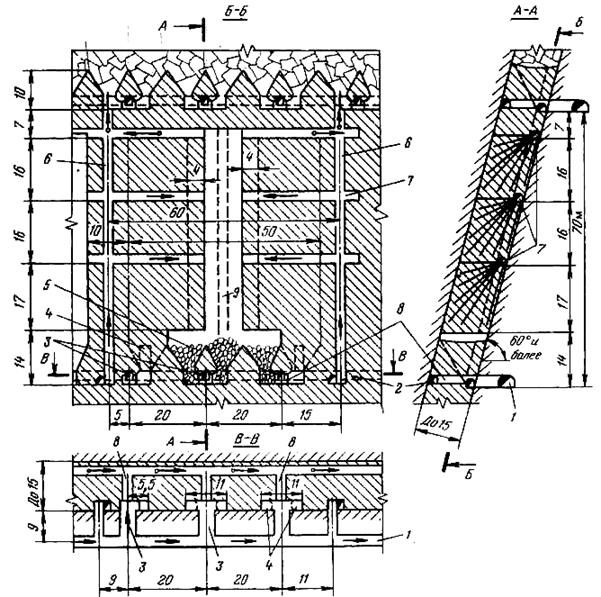

Рассмотрим вариант камерно-столбовой системы разработки с применением самоходного оборудования для залежи мощностью 3—8 м при угле ее падения до 8—10° (рис. 5. 15). Подготовка заключается в проведении откаточного 7 и вентиляционного 3 штреков, сбиваемых друг с другом через каждые 150 м панельными штреками 2. Из них через каждые 40 м

проводят заезды 1, сбиваемые по мере выемки панели разрезными штреками 10.

В начальной стадии очистной выемки делают отрезную щель путем отбойки руды в кровле и с боков разрезного штрека. Шпуры длиной 2—4 м и диаметром 42 мм бурят самоходными бурильными установками 5 типа СБУ, позволяющими обуривать забои высотой до 8 м. Заряжают шпуры пневмозарядной машиной ПМЗШ. Рудную массу грузят в самоходные вагоны 8 погрузочными машинами 9; при высоте камеры более 6 м для погрузки используют подземный экскаватор ЭП-1. Кровлю поддерживают ленточными целиками 4 и внутрикамерными целиками 6 диаметром 6—8 м. В кровле камер через 1—2 м устанавливают железобетонные анкеры длиной 1, 5—2, 5 м. Заряжание шпуров, оборку забоя и кровли, установку анкерной крепи ведут с помощью самоходных полков. Для зачистки почвы применяется бульдозер. При указанной организации работ в шахтах Джезказганского рудника достигнута следующая сменная производительность труда рабочего: на отбойке 200—300 т, на погрузке 300—500 т, забойного 100—120 т.

В начальной стадии очистной выемки делают отрезную щель путем отбойки руды в кровле и с боков разрезного штрека. Шпуры длиной 2—4 м и диаметром 42 мм бурят самоходными бурильными установками 5 типа СБУ, позволяющими обуривать забои высотой до 8 м. Заряжают шпуры пневмозарядной машиной ПМЗШ. Рудную массу грузят в самоходные вагоны 8 погрузочными машинами 9; при высоте камеры более 6 м для погрузки используют подземный экскаватор ЭП-1. Кровлю поддерживают ленточными целиками 4 и внутрикамерными целиками 6 диаметром 6—8 м. В кровле камер через 1—2 м устанавливают железобетонные анкеры длиной 1, 5—2, 5 м. Заряжание шпуров, оборку забоя и кровли, установку анкерной крепи ведут с помощью самоходных полков. Для зачистки почвы применяется бульдозер. При указанной организации работ в шахтах Джезказганского рудника достигнута следующая сменная производительность труда рабочего: на отбойке 200—300 т, на погрузке 300—500 т, забойного 100—120 т.

|

|

|

Рис. 5. 15. Камерно-столбовая система разработки с применением самоходного оборудования

Повысить эффективность использования самоходного оборудования и производительность труда можно путем поточного перемещения оборудования вдоль з а м к н у т о г о к о н т у р а очистных забоев (рис. 5. 16, а). Это позволяет ликвидировать потери рабочего времени на перегоны машин при взрывных работах в места укрытия.

При мощности залежи более 8 м применяют п о с л о й н у ю у с т у п н у ю в ы е м к у (рис. 5. 16, б). В этом случае транспортирование руды к панельному штреку 1 осуществляют по транспортным штрекам 4. На нижний слой из этих штреков устраивается съезд 5. Вентиляционная

струя по выработке 2 поступает в сборный вентиляционный штрек 3.

Нижний слой начинают отрабатывать после того, как верхний будет извлечен на 40 м. В каждом слое применяют однотипное оборудование, аналогичное тому, которое используется при однослойной отработке. При мощности более 16 м отработка ведется тремя слоями. Применение камерно-столбовой системы разработки возможно также для наклонных рудных тел (до 40°) при расположении камер по простиранию.

Оценка систем. Достоинства камерно-столбовых систем заключаются в небольшом объеме подготовки, широком фронте работ, высокой производительности труда, низкой себестоимости добычи и небольшом (до 6—7 %) разубоживании руды. Основными их недостатками являются значительные потери руды в целиках и повышенная опасность работ в камерах под обнаженной кровлей.

Совершенствование систем разработки связано с созданием более мощного и надежного самоходного оборудования с дистанционным управлением.

Совершенствование систем разработки связано с созданием более мощного и надежного самоходного оборудования с дистанционным управлением.

|

|

|

Рис. 5. 16. Схемы отработки при замкнутом контуре очистных забоев с выемкой на полную мощность (а) и послойной уступкой выемкой (б)

Совместные разработки с подэтажной отбойкой (подэтажно-камерные).

При этих системах отбойку руды в камерах ведут из подэтажных выработок, а поддержание выработанного пространства осуществляют временными целиками. По простиранию месторождения камеры разделяют м е ж д у к а м е р н ы м и цел и к а м и, а по падению — м е ж д у э т а ж н ы м и, которые состоят из потолочины и днища. Потолочина — часть междуэтажного целика, расположенная ниже основного (откаточного) горизонта, днище — часть целике, находящаяся между почвой камеры и основным горизонтом.

Для уяснения сущности системы рассмотрим вариант с отбойкой руды веерными комплектами скважин и выпуском руды на почву выработок основного горизонта (рис. 5. 17) для случая отработки крутой залежи мощностью 10—15 м.

Рис. 5. 17.

Рис. 5. 17.

Система с подэтажной отбойкой веерными комплектам и скважин

Рис. 5. 18. Подсечка штанговыми шпурами и образование отрезной щели

Рис. 5. 18. Подсечка штанговыми шпурами и образование отрезной щели

Подготовка блока состоит в проведении полевого откаточного 1 и вентиляционного 2

штреков и блоковых вентиляционно-ходовых восстающих 6. Из откаточного штрека проводят погрузочные камеры 3 с двусторонним расположением дучек 4. Погрузочные камеры сбивают с вентиляционным штреком сбойками 8. Между блоковыми восстающими проводят несколько подэтажных буровых штреков 7, а в центре блока с горизонта подсечки до потолочины — отрезной восстающий 9,

Подготовительные и нарезные выработки за исключением блоковых восстающих обычно проходят без крепления, сопряжения выработок крепят анкерной крепью.

Стадии очистной выемки: подсечка камеры, образование отрезной щели, отбойка и выпуск руды из камеры, отработка целиков. Для подсечки в дучках на высоте 1, 5—2 м сооружают полок, с которого бурят комплект шпуров глубиной 6—8 м (рис. 5. 18, а). После их взрывания с помощью детонаторов короткозамедленного действия образуется воронка 5 (см. рис. 5. 17) с подсечкой камеры на площади 40 — 100 м2. При рудах средней крепости штанговые шпуры бурят из коротких дучек (рис. 5. 18, б).

|

|

|

Для образования о т р е з н о й щ е л и (рис, 5. 18, в) на каждом подэтаже проводят буровые орты / и из них бурят нисходящие скважины 2 на высоту подэтажа. Скважины располагают в два ряда симметрично или в шахматном порядке на расстоянии 1, 5—3 м и взрывают последовательно по одной-две от восстающего 3 к границе камеры. После взрывания всех скважин образуется отрезная щель шириной около 2—3 14 на полную ширину и высоту камеры.

После разделки отрезной щели отбойку руды ведут вертикальными слоями, начиная с нижнего подэтажа. Скважины бурят станками пневмоударного бурения. Отбитая руда поступает через воронки и дучки на почву погрузочных камер, где она самоходными погрузочными машинами грузится в вагонетки.

По мере отработки камеры ведут дальнейшую подсечку и разделку дучек в воронки с опережением относительно линии забоя не более чем на одну воронку.

Движение свежей и отработанной струй воздуха показано на рис. 5. 17 стрелками. Междукамерные и междуэтажные целики отрабатывают после выемки двух и более соседних камер. Для этого в них бурят глубокие скважины» Скважинные заряды в междуэтажных целиках взрывают с замедлением по отношению к взрыванию зарядов в междукамерном целике. После обрушения целиков выработанное пространство заполняется самообрушающимися вмещающими породами. Потери руды при отработке целиков составляют 40—60 %.

Способы отбойки, подготовки и подсечки блоков. Высота подэтажей и способы их отбойки зависят от физико-механических свойств руды и пород, характера контактов и мощности рудного тела. В случае необходимости уменьшают высоту подэтажа до 8—12 м и переходят на отбойку штанговыми шпурами с веерным их расположением.

Рис. 5. 19. Схемы расположения дучек и воронок

Рис. 5. 19. Схемы расположения дучек и воронок

В рудных телах небольшой мощности и сложной формы отбойку ведут мелкими шпурами. В тонких жилах шпуры бурят из подэтажных штреков только по жиле; после их взрывания образуется узкая щель шириной 30—40 см.

Схема подготовки основного горизонта при системах с подэтажной выемкой выбирается в зависимости от мощности рудного тела и принятого способа выпуска руды: через люки, горизонт скреперования, вибропитатели или с помощью погрузочных, машин.

|

|

|

Размеры и расположение дучек должны обеспечивать хорошее истечение руды, минимальное число зависаний и безопасность производства работ. Поступающая из дучки руда не должна пересыпать штрек скреперования более чем на 2/3 его ширины. Площадь поперечного сечения дучек 2—5 м2, при крупнокусковой руде — до 6—7 м2. Большие размеры выпускных отверстий сокращают число зависаний и тем самым увеличивают производительность выпуска, но в большей степени ослабляют надштрековый целик. Дучки бывают вертикальные и наклонные, с прямоугольной или круглой формой поперечного сечения.

Различают одностороннее (а) и двусторонее (б, в), шахматное (б) и симметричное (в) расположение дучек и воронок (рис. 5. 19). При двустороннем их расположении уменьшается число штреков скреперования. Однако при одностороннем расположении вместе с числом выработок скреперования увеличивается и число лебедок, а следовательно, и производительность блока» Кроме того, при одностороннем расположении легче избежать пересыпания скреперной выработки рудой путем расширения ее в сторону массива руды. Поэтому при крупнокусковой руде применение одностороннего расположения дучек целесообразней, чем двустороннего. Оно также безопаснее для передвижения людей.

Шахматное расположение имеет больше сопряжений, требует больших расходов на поддержание выработок. Оно опаснее при передвижении людей по выработкам и ликвидации зависаний руды в дучках. Чаще применяют симметричное расположение дучек. Аналогичные схемы расположения дучек (рудоспусков) возможны и при установке вибропитателей в сопряжении дучек с откаточными выработками.

Кроме рассмотренного выше способа подсечки и образования воронок штанговыми шпурами в крепких устойчивых рудах применяют траншейную подсечку (рис. 5. 20). Дучки 1 на высоте 2—3, 5 м от кровли выработки скреперования 2 (откаточного штрека при вибровыпуске) соединяют траншейными штреками 3, из которых бурят веерные комплекты скважин глубиной 6—8 м на расстоянии 1, 2—2 м один от другого. Взрывание ведут по одному комплекту, взрывая шпуры одновременно или последовательно, начиная с центральных. В результате образуются канаво-образные выработки, соединенные дучками со штреком скреперования или откаточным штреком. В траншее между дучками остаются навалы руды. Траншейная подсечка позволяет

обеспечить более безопасные и удобные условия труда бурильщиков, высокую производительность и себестоимость руды, близкую к ее себестоимости при нормальной стадии очистной выемки.

|

|

|

Рис. 5. 20. Схема траншейной подсечки В зависимости от принятого способа отбойки подэтажей отрезную щель образуют мелкими или штанговыми шпурами, а также глубокими скважинами. Последний способ

Рис. 5. 20. Схема траншейной подсечки В зависимости от принятого способа отбойки подэтажей отрезную щель образуют мелкими или штанговыми шпурами, а также глубокими скважинами. Последний способ

рассмотрен ранее.

Размеры блока ограничиваются площадью допустимого обнажения боковых пород, интенсивностью очистной выемки.

Высота этажа складывается из высоты откаточного штрека и надштрекового целика, высоты камеры и толщины потолочины. Максимальное ее значение при крепкой руде и устойчивых боковых породах 78—80 м, минимальное — 50—60 м. Длина блока по простиранию 50—60 м. Кроме устойчивости боковых пород на длину блока влияет прочность потолочины, зависящая от ее толщины и ширины и устойчивости руды. Толщина междуэтажного целика находится в пределах 6—20 м. Междукамерные целики должны являться надежной опорой для потолочины и висячего бока камеры и обеспечивать сохранность пройденных в них выработок на весь срок отработки блока. При мощности залежи до 10—12 м их ширину принимают равной 6—7 м, при большей мощности — 10—15 м.

Условия применения. Системы с подэтажной отбойкой применяют для отработки крутопадающих рудных тел различной мощности (от весьма тонких до весьма мощных). Обязательным условием является высокая устойчивость руд и вмещающих пород. При подэтажной выемке руды должны иметь коэффициент крепости не менее 7—9, а вмещающие породы — не менее 9—10. В связи со значительными потерями руды эту систему при отработке мощных залежей с ценными рудами в обычном виде не применяют. Известен опыт успешного ее использования при отработке маломощных залежей с ценными рудами при раздельной выемке.

Оценка систем. Относительно высокая производительность труда и низкая себестоимость добычи, благоприятные условия проветривания, возможность выемки запасов с незначительными потерями и разубоживанием руды — достоинства систем с подэтажной отбойкой. Недостатки: образование пустот значительного объема (до нескольких сотен тысяч кубических метров); опасность возникновения воздушных ударов при внезапных обрушениях потолочины и боков; большой объем нарезных работ при шпуровой отбойке; значительные потери и разубоживание руды при выемке целиков; двухстадийность отработки блоков.

|

|

|