|

5.10. Системы разработки с обрушением руды и вмещающих пород

|

|

|

|

Наиболее характерной особенностью систем разработки этого класса является выпуск основной массы руды под обрушенными и опускающимися в процессе выпуска руды породами. Обрушение руды взрывами зарядов ВВ может производиться на всю высоту этажа или на высоту подэтажа. В соответствии с этим различают системы принудительного этажного и подэтажного обрушения.

В настоящее время системы подэтажного и этажного обрушения наиболее распространены при отработке месторождений железных руд.

Истечение руды из дучек под обрушенными породами происходит иначе, чем из открытых камер, поэтому выпуск руды при системах этажного и подэтажного обрушения является одной из самых ответственных операций очистной выемки, определяющей полноту извлечения и степень разубоживания руды.

Основными выводами из теории выпуска руды под обрушенными породами являются следующие.

1. Движение руды при выпуске происходит в пределах определенной зоны, расположенной над выпускным отверстием (дучкой). Эта зона имеет форму э л л и п с о и д а в р а щ е н и я, усеченного плоскостью выпускного отверстия.

2. Размеры указанного эллипсоида вращения зависят от физико-механических свойств руды, размеров и формы выпускного отверстия, высоты обрушенного массива руды.

3. Для уменьшения потерь и разубоживания руды при системах с обрушением необходимо:

принимать максимально возможный по условиям устойчивости выработок диаметр дучек, так как с его увеличением возрастает ширина зоны потока;

увеличивать высоту обрушаемого участка руды, так как это увеличивает размеры зоны

потока. В случае отработки наклонных рудных тел увеличение высоты слоя обрушенной руды приводит к увеличению потерь на лежачем боку залежи. Поэтому оптимальная высота подэтажа (этажа) для наклонной залежи определяется с учетом его мощности и угла падения;

|

|

|

принимать минимально допустимые по условию прочности пород расстояния между дучками. Это способствует сближению зон выпуска. Отношение высоты обрушенного слоя к расстоянию между выпускными отверстиями должно быть равно 5—7;

вести планомерный выпуск руды из дучек так, чтобы поверхность контакта руды с породой была горизонтальной;

не допускать переизмельчения обрушаемых пустых пород. Чем мельче куски руды и крупнее куски пустой породы, тем меньше потери и разубоживание.

При правильно выбранных параметрах выпускных выработок и соответствующей организации выпуска потери и разубоживание руды не превышают 6—10 %.

При правильно выбранных параметрах выпускных выработок и соответствующей организации выпуска потери и разубоживание руды не превышают 6—10 %.

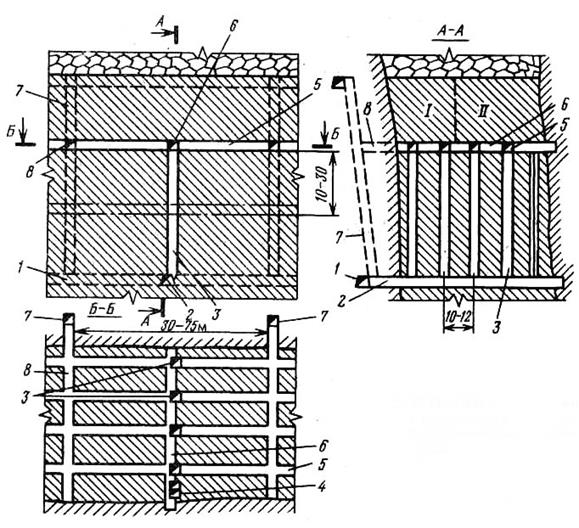

Рис. 5. 33.

Схема подготовки блока при подэтажном обрушении с прямым скреперование м руды

Система подэтажного обрушения. За многие годы она претерпела существенные изменения. Так как широко распространенные ранее варианты с отбойкой мелкими и штанговыми шпурами в настоящее время применяются редко, рассмотрим только системы с отбойкой глубокими скважинами. Эти системы различают по способу транспортирования (скреперованием, виброустановками с конвейерами, самоходным оборудованием), по способу выпуска руды (через дучки или на почву подэтажных выработок), по способу отбойки, подсечки и отрезки.

Способы подготовки при различных вариантах подэтажного обрушения, во многом сходны между собой. Схема подготовки блока при выпуске руды через дучки и доставке ее скреперованием показана на рис. 5, 33. Откаточный штрек 1 и вентиляционные восстающие У располагают в породах лежачего бока за пределами зоны сдвижения пород при отработке данного этажа. На каждом подэтаже проводят подэтажные штреки 5, которые по центру блока сбивают подэтажным ортом 6, а по границам — вентиляционными ортами 8. Каждый подэтаж соединяется с откаточным ортом 2 рудоспусками 5. По контакту с висячим боком располагают вентиляционно-

|

|

|

ходовой восстающий 4.

ходовой восстающий 4.

Рис. 5. 34.

Система подэтажного обрушения с отбойкой руды горизонтальными скважинами

Участок подэтажа, примыкающий к одному или нескольким подэтажным штрекам, называется панелью. На рис. 5. 33 каждый подэтаж разбит на две панели I и II, расположенные длинной стороной по простиранию. Обуривание панели ведут горизонтальными, вертикальными или наклонными веерами глубоких скважин. Горизонтальные скважины бурят из буровых камер вертикальных восстающих, проводимых из подэтажного орта, а вертикальные и наклонные скважины — из выработок, располагаемых на горизонте подсечки, или из выработок горизонта доставки. Доставка по выработкам 5 может осуществляться конвейерами или погрузочно-доставочными машинами.

На рис. 5. 34 показан вариант подэтажного обрушения с отбойкой руды горизонтальными скважинами. Здесь в отличие от схемы подготовки, приведенной на рис. 5. 33, вентиляционный орт 1 проводят по центру блока, а подэтажные орты 3, вентиляционно-ходовые восстающие 7 и рудоспуски 2 — по его границам. По лежачему боку из штрека скреперования 5 проводят два восстающих 4 с буровыми камерами, расположенными в шахматном порядке относительно друг друга. Из каждого подэтажного штрека в обе стороны через 5—5, 5 м проводят дучки. Начальная стадия очистной выемки состоит из разделки дучек в воронки и подсечки подэтажа (панели) на высоту 6—8 м. Подсечку осуществляют штанговыми шпурами из дучек, а при большой высоте — веерными комплектами штанговых шпуров, которые пробурены из специальных подсечных выработок, пройденных на уровне гребней воронок. Применяют также траншейную подсечку.

При коэффициенте крепости руды 4—6 площадь подсечки не должна превышать 300—400 м2. Поэтому при большем обнажении кровлю подсечной камеры поддерживают временным целиком

6. Руду из подсечки выпускают до уровня гребней воронок.

Массив руды над подсечным пространством обуривается веерами горизонтальных скважин одновременно с подсечкой. К моменту окончания подсечки подэтаж должен быть полностью обурен.

|

|

|

Временный целик разбуривают штанговыми шпурами или скважинами, после чего взрывают скважины в подэтаже с использованием электродетонаторов короткозамедленного действия. Руду доставляют до рудоспусков скреперованием, выпуская ее из дучек равными порциями по 200—250 т за смену. Для уменьшения зависаний руды в горизонтальной части дучек

иногда устанавливают виброленты с пневматическими вибропобудителями. Их установка позволяет наряду с повышением производительности выпуска легко регулировать выпуск руды из каждой дучки. Скреперную доставку в этом случае можно заменить конвейерной.

Выработки подэтажа проветривают свежей струей воздуха, поступающей с откаточного горизонта в подэтажные орты 3 через вентиляционно-ходовой восстающий 7. Отработанный воздух из выработок скреперования через вентиляционный орт 1 и вентиляционный восстающий отводится на вентиляционный горизонт.

Отработка нижнего подэтажа производится аналогично; в качестве буровых восстающих используют рудоспуски.

Отработка нижнего подэтажа производится аналогично; в качестве буровых восстающих используют рудоспуски.

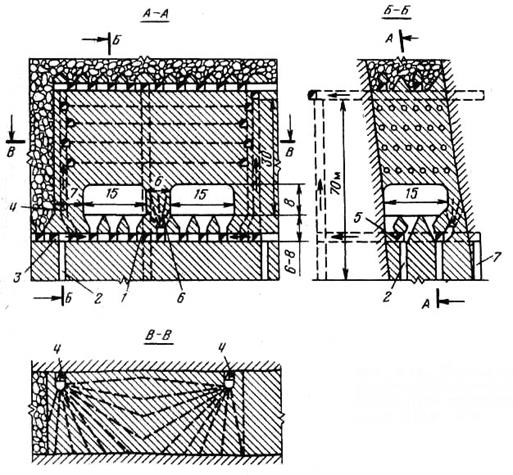

Рис. 5. 35. Варианты системы подэтажного обрушения: 1 – рудоспуск; 2 – подэтажный орт; 3 – подэтажный (доставочный) штрек; 4 – буровой орт (штрек); 5 – вентиляционный орт; 6 – компенсационная камера; 7 – веера скважин; 8 – подсечсное пространство

На рис. 5. 35, а показан вариант с отбойкой руды восходящими веерами глубоких скважин на в е р т и к а л ь н ы е к о м п е н с а ц и о н н ы е щ е л и. Этаж высотой 80 м отрабатывают с разделением на два подэтажа. Вертикальную компенсационную камеру создают последовательным взрыванием восходящих вертикальных параллельных скважин, которые бурят из штрека, проведенного на высоте 8 м от почвы подэтажного (доставочного) штрека.

Массив руды у флангов и между отрезными щелями разбуривают из ортов веерными комплектами глубоких скважин. Скважины взрывают на компенсационную камеру в один прием с помощью электродетонаторов короткозамедленного действия. Руду выпускают последовательно от лежачего бока к висячему на две-три доставочные выработки.

|

|

|

Значительную часть выработок горизонта выпуска можно проводить после обрушения массива, что способствует их устойчивости. Для большей сохранности вентиляционный орт проводят несколько ниже выработок доставочного горизонта и соединяют его с ними короткими вертикальными сбойками.

При варианте с о т б о й к о й н а к л о нн ы х с л о е в (рис. 5. 35, б) восходящие веера скважин бурят из штрека. Число скважин диаметром 100 мм в веере шесть-семь, расстояние между веерами 3—3, 5 м, между концами скважин в веере 3, 5—4 м.

Подсечное пространство образуют взрыванием штанговых шпуров длиной от 2 до 10 м, которые пробурены из буровых сбоек, соединяющих дучки. Руду взрывом всех параллельных

вееров обрушают зонами площадью 500 м2 (на половину длины панели) на два штрека.

Вариант подэтажного обрушения со в з р ы в а н и е м в «заж и м е » и с т о р ц о в ы м в ы п у с к о м руды на почву доставочных выработок показан на рис. . 5. 35, в. Панель обуривают веерными комплектами штанговых шпуров или скважин, расположенных с наклоном 60—70°. Для бурения используют самоходные установки. После взрывания одного-двух комплектов скважин приступают к погрузке руды погрузочньши машинами в самоходные вагонетки, которые транспортируют руду от забоя по под-этажным выработкам до блокового рудоспуска (см, рис. 5. 6).

На железных рудниках Швеции, где применяется этот вариант, сменная производительность труда одного рабочего составляет^ при очистной выемке 80-—90 т, а по руднику 20—30 т при потерях и разубоживании руды 10—15 %.,

На ряде отечественных рудников при большой высоте подэтажа и отбойке руды скважинами диаметром 100—110 мм выше подэтажных доставочных выработок проводят буровую выработку/из которой обуривают панель. Целик (защитный козырек) над доставочными выработками обрушают скважинами небольшого диаметра или шпурами с некоторым отставанием от взрывания глубоких скважин (аналогично тому, как это делается при описанной ниже системе этажного принудительного обрушения «в зажиме»).

Руду отбивают секциями толщиной 2—7 м на ранее обрушенные породы. Исследованиями установлено, что отношение толщины секции к высоте подэтажа зависит от свойств руды и составляет 0, 3—0, 4. При высоте подэтажа до 20 м шаг обрушения защитного козырька принимают равным толщине отбиваемого слоя; при большей высоте козырек обрушают в 2—3 приема. На погрузке и доставке руд применяют погрузочно-доставочные машины, которыми руда доставляется к рудоспуску.

Отбойка панелей из специальных буровых выработок позволяет совмещать доставку с бурением, меньше нарушать кровлю доставочной выработки в месте погрузки, а увеличение высоты панели — уменьшить объем нарезных работ.

|

|

|

При взрывании «в зажиме» необходимое для размещения отбиваемой руды пространство создается вследствие уплотнения взрывом ранее обрушенной руды* Так как подобное уплотнение может произойти только под действием сильного взрыва, сетка скважин при взрывании в зажатой среде сгущается,

Практика ряда рудников показывает, что взрывание зарядов ев зажиме» улучшает качество дробления руды. В недостаточно же устойчивых рудах отбойка в зажатой среде может вызвать нарушение массива руды и пройденных в нем выработок. Поэтому применение вариантов подэтажного обрушения без компенсационного пространства требует в каждом отдельном случае проведения опытных работ.

Практика ряда рудников показывает, что взрывание зарядов ев зажиме» улучшает качество дробления руды. В недостаточно же устойчивых рудах отбойка в зажатой среде может вызвать нарушение массива руды и пройденных в нем выработок. Поэтому применение вариантов подэтажного обрушения без компенсационного пространства требует в каждом отдельном случае проведения опытных работ.

Рис. 5. 36.

Система подэтажного обрушения с совмещенными буровым и доставочным горизонтами

Одно из направлений развития систем подэтажного обрушения в настоящее время — упрощение их конструкции. Таким упрощенным вариантом с отбойкой вертикальными скважинами является система с совмещенными буровым и достаточным горизонтами (рис.

5. 36), разработанная учеными НИГРИ и работниками рудоуправления им. Кирова ПО

«Кривбассруда». Она предназначена для отработки мощных залежей руд средней устойчивости и неустойчивых, не склонных к вывалам.

В центре панели из ниши 2 проводят отрезной восстающий 1, который взрыванием вертикальных скважин 3 расширяют в отрезную щель 4 (компенсационную камеру), расположенную перпендикулярно к выработкам доставки. Рудный массив подэтажа разрушают взрыванием восходящих веерных комплектов глубоких скважин 5, пробуренных из ниш 7 и выработок скреперования (доставки) 6. Отбойку ведут слоями, взрывая в каждом слое по два ряда скважин. Выпускные воронки образуют после взрывания рудного массива. В рассмотренном варианте уменьшается объем нарезных работ, возрастает степень механизации технологических процессов. Сменная производительность труда рабочего по системе составляет 45—50 т. Конструкция системы предусматривает возможность взрывания «в зажиме», в этом случае необходимость в создании компенсационной камеры отпадает.

Системы подэтажного обрушения применяют преимущественно при большой мощности залежей (более 8—10 м) при рудах средней крепости или крепких, но хорошо дробящихся вследствие наличия трещиноватосги, слоистости или кливажа. Неустойчивые самообрушающиеся породы более благоприятны, так как при крепких вмещающих породах усложняется подготовка и возрастает себестоимость добычи в связи с. необходимостью их принудительного обрушения. Из-за значительных потерь и разубоживания применять систему для отработки ценных руд нецелесообразно. Крутое или пологое залегание рудного тела позволяет вести выемку с меньшими потерями и разубоживанием руды по сравнению с наклонным. Склонность руд к слеживанию или возгоранию является препятствием для применения систем подэтажного обрушения.

В зависимости от физико-механических свойств руды, элементов залегания рудного тела и применяемого оборудования технико-экономические показатели системы колеблются в широких пределах. При отбойке восходящими веерами глубоких скважин, торцовом выпуске руды на почву выработок и доставке погрузочно-доставочными машинами удельный объем

подготовительно-нарезных работ на 1000 т добычи составляет 50—55 м3, сменная

производительность рабочего по системе — 40—-50 т, потери руды— 7—9 %, разубоживание — 10—12 %.

На некоторых рудниках успешно проведены эксперименты по применению гибких разделяющих перекрытий между массивом руды и пустыми породами. В этом случае в верхней части подэтажа отрабатывают монтажный слой, в котором сооружают перекрытие. На Салаирском руднике перекрытие делали из трех слоев металлической сетки, уложенной на слой дробленой руды толщиной 1 м. Выпуск руды под защитой такого укрытия позволил снизить потери руды в два, а разубоживание в три раза.

|

|

|