|

Лекция № 4 (2 часа). 4. Формирование и кристаллизация металла шва. Образование и строение зоны термического влияния. Характеристика основных изменений структуры и свойств в зоне термического влияния

|

|

|

|

Лекция № 4 (2 часа)

4. ФОРМИРОВАНИЕ И КРИСТАЛЛИЗАЦИЯ МЕТАЛЛА ШВА. ОБРАЗОВАНИЕ И СТРОЕНИЕ ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ. ХАРАКТЕРИСТИКА ОСНОВНЫХ ИЗМЕНЕНИЙ СТРУКТУРЫ И СВОЙСТВ В ЗОНЕ ТЕРМИЧЕСКОГО ВЛИЯНИЯ

4. 1. Формирование и кристаллизация металла шва

Кристаллизация металла сварного шва. Этот процесс начинается с кристаллизации частично оплавленных зёрен основного металла заготовок, расположенных на границе зоны расплавления. К кристаллической решётке этих зёрен присоединяются атомы кристаллизующейся фазы. По завершении кристаллизации в зоне расплавления образуются зёрна, частично состоящие из металла заготовок и металла шва и обеспечивающие сварное соединение.

При перемещении сварочной ванны вдоль кромок заготовок в её передней части происходит оплавление металлов, а в задней – кристаллизация.

Кристаллизация сварного шва отличается от кристаллизации слитков высокими скоростями нагрева и охлаждения. Поэтому шов неоднороден по размерам и химическому составу зёрен. В верхней части шва образуются более крупные кристаллиты ветвистой формы (дендритное строение), тогда как в нижней части – более мелкие кристаллиты удлинённой формы (транскристаллитное строение).

Что касается химического состава, то в каждом шве можно выделить три участка. Нижний участок, кристаллизующийся из тонкой прослойки расплава и прилегающий к оплавленным свариваемым поверхностям, обогащён серой, фосфором и углеродом. Они переместились из примыкающих участков металла заготовок. Средний участок кристаллизуется из жидкого металла основного состава. Высокая скорость кристаллизации обеспечивает идентичность состава металла этого участка составу жидкого металла ванны. Верхний участок обеднён серой, фосфором и углеродом.

|

|

|

В сварном соединении можно выделить три зоны с разной микроструктурой: зону I наплавленного металла сварного шва, зону II термического влияния и зону III основного металла.

|

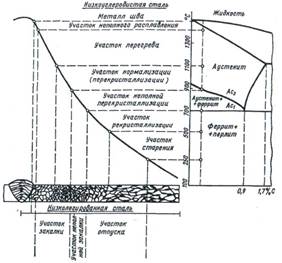

Рис. 4. 1. Строение зоны термического влияния сварного шва

при сварке низкоуглеродистой и низколегированной стали

В зоне термического влияния (ЗТВ) выделяются шесть участков.

Участок 1 неполного расплавления металла является переходным от жидкой фазы к твёрдой фазе. Поэтому свойства этого участка определяют свойства сварного шва.

Участок 2 перегрева – это область, в которой металл нагревается до температуры 1500оС. Металл имеет крупнозернистое строение с пониженной пластичностью. Для углеродистых сталей возможно появление закалочных структур.

Участок 3 нормализации относительно недолго нагревается до температуры 930…1100оС. Здесь металл имеет мелкозернистую структуру с хорошими механическими свойствами.

Участок 4 неполной рекристаллизации представляет собой область, в которой крупные зёрна феррита окружены мелкими зёрнами феррита и перлита.

Участок 5 рекристаллизации часто наблюдается после сварки заготовок (поковки, прокат), прошедших предварительную пластическую деформацию, и характеризуется восстановлением формы и размеров разрушенных при деформировании зёрен.

Участок 6 старения, соответствующий интервалу температур 200…500оС (синие цвета побежалости), характеризуется снижением пластичности металла (синеломкость).

4. 2. Образование и строение зоны термического влияния

|

Термический цикл сварки приводит каждую точку основного металла в состояние термического равновесия, определяемого максимальной температурой Тm и скоростью охлаждения Vm (рис 4. 2).

|

|

|

Рис. 4. 2. Распределение температурных зон в сварном соединении из стали толщиной 10 мм при ацетилено-кислородной сварке

Превращения в данном основном металле определяются этими двумя факторами (Тm, Vm), в зависимости от которых можно выделить следующие зоны:

- зона перегрева, непосредственно примыкающая к зоне плавления (> 1100оС), в которой происходит значительный рост зёрен;

- зона отжига, характеризуемая температурным интервалом 900…1000оС, в которой происходит модификация структуры;

- зона превращения А1 – А3 (720…910оС), характеризуемая температурой ниже зоны отжига (в этой зоне могут происходить вторичные процессы: образование цементита, выделение нитрида железа Fe4N и т. д. );

- зона основного металла, подвергающегося воздействию температуры ниже А3 (720оС).

Если медленно нагревать сталь от комнатной температуры до температуры выше точки А3, то до определённой температуры Ti (рис. 4. 3) в мелкозернистой структуре не будет наблюдаться никаких видимых изменений. Затем некоторые зёрна начнут расти, и образуется смешанная структура из мелких и крупных зёрен.

Начиная с этого момента, при дальнейшем повышении температуры крупные зёрна начинают расти за счёт поглощения мелких, и относительное количество крупных зёрен непрерывно увеличивается. Температура Ts, при которой структура состоит только из крупных зёрен, называется температурой перегрева.

Однако температура не является единственным фактором, который влияет на рост зерна. Начиная с температуры Ti при постоянстве температуры, зерно растёт во времени, причём скорость роста зерна увеличивается по мере приближения к температуре нагрева.

|

Рис. 4. 3. Влияние температуры на размеры зёрен металла

Видманштеттова структура, имеющая три или четыре ориентационных направления, способствует охрупчиванию стали.

В сварном соединении структура Видманштетта может возникнуть как в металле шва, так и в основном металле: в некоторых случаях видманштеттова структура образуется при кислородной резке массивных изделий. Кроме влияния химического состава, появление видманштеттовой структуры связано с характером термического цикла сварки, который определяется методом и режимом сварки, а также размером и формой свариваемых изделий.

|

|

|

Полностью видманштеттова структура характеризуется резко выраженной кристаллитной направленностью. Пластичные структуры, расположенные параллельно плоскости скольжения кристаллов, могут быть перлитного или трооститного типов. Некоторые механические свойства, главным образом твёрдость, однозначно определяются типом пластинчатых структур.

Образованию видманштеттовой структуры способствуют также легирующие элементы, например, марганец, хром и молибден.

Видманштеттова структура заметно влияет на механические свойства сварного соединения: в частности, вследствие ярко выраженной крупнозернистости, вызывает охрупчивание.

В таблице 4. 1 приведены некоторые результаты исследования видманштеттовых структур, полученных при газовой сварке. Ударная вязкость образцов с видманштеттовой структурой составляет 2…3 кгс∙ м/см2, вредные последствия видманштеттовой структуры могут быть устранены подваркой с обратной стороны шва либо полной термической обработкой.

Таблица 4. 1

Результаты исследования структур металла шва

| Химический состав металла, % | Ударная вязкость, кгс∙ м/см2 | ||||

| C | Mn | Si | Структура Видманштетта | Подварка с обрат-ной стороны шва | Отжиг сварного шва при 850оС |

| 0, 19 | 0, 32 | Следы | 3, 20 | 6, 40 | 17, 80 |

| 0, 37 | 0, 74 | 0, 36 | 2, 35 | 6, 00 | 15, 20 |

| 0, 46 | 0, 87 | 0, 17 | 2, 80 | 5, 20 | 14, 60 |

|

|

|