|

5.1.1. Факторы, определяющие свариваемость

|

|

|

|

5. 1. 1. Факторы, определяющие свариваемость

Свариваемость металлов зависит от четырёх взаимосвязанных переменных показателей: основного металла, условий сварки, типа конструкции и назначения конструкции.

Основной металл. От химического состава, металлургической наследственности и физических свойств зависит его принципиальная пригодность к сварке.

Пригодность металла к сварке определяется специальными испытаниями на свариваемость. Большинство их сводится к испытаниям на склонность к образованию горячих и холодных трещин, чувствительность к хрупкому разрушению. Высокопрочные материалы также испытывают на вязкое разрушение, высоколегированные – на межкристаллитную коррозию. Склонность низколегированных и легированных конструкционных сталей к образованию закалочных структур может быть в первом приближении определена расчётным путём.

Титан, цирконий и другие подобные им металлы являются принципиально непригодными для ручной дуговой сварки из-за их очень высокой склонности к поглощению газов (кислорода, азота и водорода) и большой чувствительности к примесям внедрения, что приводит к образованию пор, трещин и к хрупкому разрушению.

Принципиально непригодными для ручной дуговой сварки являются и некоторые марки сталей с высоким содержанием углерода (например, конструкционная рессорно-пружинная сталь) вследствие очень высокой склонности к образованию трещин, белый чугун, а также сочетания ряда разнородных металлов, например, стали с алюминием, алюминия с медью.

Низкоуглеродистая сталь марки Ст3 является пригодной для ручной дуговой сварки. Вместе с тем, даже в этом случае надлежит учитывать её химический состав и металлургическую наследственность, поскольку сталь, содержащая углерод по верхнему пределу (0, 20…0, 22%), проявляет чувствительность к образованию трещин, а малораскисленная кипящая сталь дополнительно склонна к старению, приводящему к резкому снижению ударной вязкости сварных соединений, особенно при отрицательных температурах.

|

|

|

Условия сварки. Под этим параметром свариваемости следует понимать процесс сварки данного металла и, главное, возможность его полного выполнения в заданных производственных условиях.

Тип конструкции определяет конструктивную пригодность металла, т. е. возможность его применения в сварных конструкциях различного рода, узлах и соединениях.

Существуют металлы, обладающие принципиальной пригодностью к сварке и отличающиеся возможностью их сварки на предприятии-изготовителе сварных конструкций. Вместе с тем эти металлы могут оказаться непригодными или малопригодными для применения в целом ряде сварных конструкций. Причины могут быть различные:

- низкие механические свойства сварных соединений в ЗТВ в условиях двухосного напряжённого состояния (в этом случае металлы не используют в сварных баках, сосудах и других ёмкостях);

- высокая склонность металла к ламелярному разрушению (металлы с такими свойствами, например, некоторые марки низколегированных сталей, нельзя применять в ответственных толстолистовых сварных конструкциях с тавровыми и угловыми соединениями);

- чрезмерно высокие местные или общие остаточные деформации сварных конструкций, приводящие к искажению геометрических форм и размеров (такие явления наблюдаются у металлов с высоким коэффициентом линейного расширения, например высоколегированных сталей и алюминиевых сплавов);

- резкое возрастание склонности ряда металлов к образованию горячих и холодных трещин при увеличении жёсткости свариваемых частей конструкции (характерно для среднеуглеродистых и легированных сталей и некоторых классов высоколегированных сталей и термоупрочняемых алюминиевых сплавов).

|

|

|

Назначение. Этот показатель свариваемости определяет надёжность сварной конструкции, обусловленную служебными характеристиками входящих в неё сварных соединений. Характеристики соединений зависят от условий эксплуатации конструкции.

Одной из главных характеристик сварных конструкций может быть стойкость против коррозионного разрушения или хрупкого разрушения при низких температурах. Иногда главными эксплуатационными требованиями являются прочность сварных соединений при динамических нагрузках, герметичность и жаростойкость (при низких значениях прочностных показателей).

5. 2. Методы оценки свариваемости и их общая характеристика

Для оценки сопротивляемости металла сварных соединений горячим трещинам применяют расчётный и экспериментальный методы.

Расчётно-статистический метод основан на использовании параметрических уравнений.

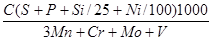

Одно из параметрических уравнений (по Итамуре) применительно к низколегированным сварным швам имеет вид:

HCS =  ,

,

где H(T)CS (high temperature cracking sensitivity) – параметр, оценивающий склонность сварных швов к кристаллизационным горячим трещинам, %; C, S и др. – химические элементы, %

Если HCS > 4, то сварные швы потенциально склонны к горячим трещинам.

Применительно к хромоникелевым аустенитным сварным швам используют параметр, оценивающий степень их аустенитности:

=

=  ,

,

где Cr, Ni и др. – химические элементы, % [(S + P) < 0, 035%]

Если (Crэ/Niэ) < 1, 5, то сварные швы потенциально склонны к кристаллизационным горячим трещинам.

Недостаток этого метода – невозможность учёта влияния всех примесей, не входящих в параметрические уравнения.

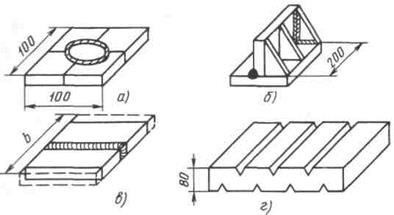

Экспериментальная оценка склонности сварных швов к образованию горячих трещин с помощью технологических проб. При испытаниях с помощью проб на металл сварного шва воздействуют деформации от усадки шва и формоизменения свариваемых образцов. Специальная конструкция и технология сварки образцов обусловливает повышенные темпы высокотемпературной деформации.

|

|

|

При наличии горячих трещин металл сварного соединения считают склонным к образованию трещин.

|

Рис. 5. 2. Схемы конструкции образцов технологических проб: а – с круговым швом; б – таврового; в – с переменной шириной пластин; г – со швом в канавку

Относительную степень склонности к горячим трещинам (рис. 5. 2а, б) оценивают суммарной длиной трещин по длине шва или трёх сечениях шва. При испытании образцов с переменной шириной (рис. 5. 2в) склонность к горячим трещинам определяют по максимальной ширине образцов bmax, в которых образуются трещины. При испытании проб с канавками (рис. 5. 2г) за критерий склонности к горячим трещинам принимают максимальную скорость сварки, при которой в швах начинают образовываться трещины.

Машинные методы предусматривают испытание свариваемых образцов на растяжение, изгиб, а также испытание образцов с имитацией сварочного цикла на растяжение (рис. 5. 3).

|

Рис. 5. 3. Устройство испытательной машины МИС-1

и схемы испытаний свариваемых образцов:

а – схема машиныМИС-1 (1 – свариваемый образец; 2 и 3 – неподвижный и подвижный захваты соответственно; 4 – механический привод); б – испытание изгибом; в – испытание растяжением; г – испытание образца для электрошлаковой сварки; д – испытание в процессе имитации термодеформационного сварочного цикла образца основного металла

Процедура машинных испытаний предусматривает поочерёдно сварку серии образцов и деформирование швов в процессе их кристаллизации с дискретной варьируемой скоростью растяжения (VД). Скорость деформации и, соответственно, относительное перемещение свариваемых кромок повышают до появления горячих трещин.

Расчётные методы оценки склонности сталей к образованию холодных трещин. Широко применяют параметрические уравнения – в соответствии с ГОСТ 27772-88 расчёт значений эквивалента углерода производят по формуле:

Сэкв = C + Mn/6 + Si/24 + Cr/5 + Ni/40 + Mo/4 + V/14 + Cu/13 + P/2,

|

|

|

где C, Mn и др. – символы элементов и их содержание, %

Стали, у которых Сэкв ≥ 0, 35%, считаются потенциально склонными к образованию трещин. Сэкв является обобщённым параметром состава стали, характеризующим её прокаливаемость. При Сэкв ≥ 0, 40% при сварке становится возможным образование закалочных структур в металле сварного соединения, что при условии насыщения металла водородом и высоких сварочных напряжений может привести к образованию холодных трещин.

Расчёт параметра трещинообразования PW (по Ито – Бессио), %, производят по формуле:

PW = РСМ + НГЛ/60 + К/(40∙ 104),

РСМ = C + Si/30 + (Mn + Cr + Cu)/20 + Ni/60 + (Mo + V)/15 + 5B,

где НГЛ – концентрация диффузионного водорода в металле шва, установленного глицериновым методом, мл/100 г, НГЛ = 0, 64 НМИС – 0, 93 (НМИС – концентрация водорода, установленного с помощью ртутного метода МИС или хроматографическим методом); К ≈ 685δ – коэффициент интенсивности жёсткости сварного соединения применительно к технологической сварочной пробе «Тэккен», Н/мм2 (δ – толщина металла, мм)

Если PW ≥ 0, 286%, то свариваемая сталь склонна к образованию холодных трещин при дуговой сварке стыковых соединений.

Экспериментальная оценка склонности сталей к холодным трещинам с помощью сварочных технологических проб.

Сварочная технологическая проба переменной жёсткости (ГОСТ 263888-84) представляет собой набор из плоских прямоугольных составных образцов толщиной 12…40 мм с различной шириной свариваемых элементов (110, 150 и 300 мм), жёстко закреплённых по концам.

После сварки проба выдерживается в закреплённом состоянии в течение 20 ч.

За количественный показатель склонности к холодным трещинам принимают максимальную ширину свариваемых элементов, в которых образовались трещины.

Проба «Тэккен» - плоский прямоугольный образец толщиной δ = 12…40 мм с продольной прорезью в центре, оформленной в виде У-образной разделки (рис. 5. 4). Образец сваривается в свободном состоянии и выдерживается после сварки 20 ч.

Трещины образуются в корневой части сварного соединения под действием высоких усадочных напряжений. Обязательное условие работы пробы – непровар в корне шва, который служит концентратором напряжений.

При образовании трещин в качестве дополнительного сравнительно-количественного показателя склонности к холодным трещинам принимают процентное отношение суммарной длины трещины к длине шва или относительной площади трещины к площади продольного сечения шва. За количественный показатель стойкости против трещин принимают температуру подогрева, при которой уже не образуется трещин.

|

|

|

|

Рис. 5. 4. Проба «Тэккен» (при толщине стали δ = 12; 16; 20 мм высота сварочного валика h = 6 мм; при δ = 30; 40 мм – h = 8 мм)

Методы специализированных машинных испытаний сварных образцов основаны на поведении металла ЗТВ или металла шва до образования холодных трещин под действием напряжений от внешней длительно действующей постоянной нагрузки. При испытаниях серию образцов нагружают различными по величине постоянными нагрузками непосредственно после окончания сварки и выдерживают их под нагрузкой в течение 20 ч. За сравнительный количественный показатель сопротивляемости металла сварных соединений трещинам принимают минимальное растягивающее напряжение от внешней нагрузки σ P min, при которой начинают образовываться трещины.

|

|

|