|

Лабораторная работа №9 Изучение конструкции тепловой электрической станции ПГУ-450

|

|

|

|

Цель работы:

Ознакомиться с принципом работы тепловых электрических станций.

1 Теоретические сведения

Теплоэлектроцентраль (ТЭЦ) — разновидность тепловой электростанции, которая производит не только электроэнергию, но и является источником тепловой энергии в централизованных системах теплоснабжения (в виде пара и горячей воды, в том числе и для обеспечения горячего водоснабжения и отопления жилых и промышленных объектов).

В лабораторной работе рассмотрен достаточно новый для России тип энергоблока ПГУ-450, использующий в своей работе смешанный цикл - парогазовый (большинство ТЭЦ используют пока только паровой цикл).

Оборудование ТЭЦ. Принцип работы

ТЭЦ конструктивно устроена как конденсационная электростанция (КЭС). Главное отличие ТЭЦ от КЭС состоит в возможности отобрать часть тепловой энергии пара, после того, как он выработает электрическую энергию. В зависимости от вида паровой турбины, существуют различные отборы пара, которые позволяют забирать из нее пар с разными параметрами.

Источником энергии для работы данного энергоблока является природный газ. При сгорании газа выделяется тепловая энергия, которая затем используется для работы всего оборудования энергоблока.

Всего в схеме энергоблока работают три энергетические машины: две газовые турбины и одна паровая. Каждая из трех машин рассчитана на номинальную электрическую вырабатываемую мощность 150МВт.

Газовые турбины по принципу действия схожи с двигателями реактивных самолетов. Для работы газовых турбин необходимы два компонента: газ и воздух. Воздух, с улицы, поступает через воздухозаборники. Воздухозаборники закрыты решетками, чтобы защитить газотурбинную установку от попадания птиц и всякого мусора. В них же смонтирована антиобледенительная система, предотвращающая намерзание льда в зимний период времени.

|

|

|

Рисунок 1 - Воздуховод газовой турбины

По воздуховодам (рис. 1) воздух поступает на вход компрессора газотурбинной установки (осевого типа). После этого, в сжатом виде, он попадает в камеры сгорания, куда кроме воздуха подводится природный газ. Всего на каждой газотурбинной установке установлено по две камеры сгорания. Они расположены по бокам. На (рис. 2) воздуховод еще не смонтирован, а левая камера сгорания закрыта целлофановой пленкой, на (рис. 3) - вокруг камер сгорания уже смонтирован помост, установлен электрогенератор.

Рисунок 2 и 3 - Монтаж воздуховода

На каждой камере сгорания установлено по 8 газовых горелок (рис. 4).

Рисунок 4 - Камера сгорания с горелками

В камерах сгорания происходит процесс горения газовоздушной смеси и выделение тепловой энергии. Внешний вид камеры сгорания «изнутри» где непрерывно горит пламя изображен на рисунке 5. Стенки камер выложены огнеупорной футеровкой.

Рисунок 5 - Внешний вид камеры сгорания

В нижней части камеры сгорания расположено маленькое смотровое окошечко, позволяющее наблюдать происходящие в камере сгорания процессы. На рисунке 6 показан вид сбоку ГТУ.

Рисунок 6 - Вид сбоку ГТУ

Далее раскаленные продукты сгорания поступают на газовую турбину и раскручивают ее. Воздушный компрессор и газовая турбина находятся на одном и том же валу, и часть крутящего момента турбины используется для привода компрессора. Турбина производит больше работы, чем требуется для привода компрессора, и избыток этой работы используется для привода «полезной нагрузки». В качестве такой нагрузки используется электрогенератор электрической мощностью 150МВт - именно в нем вырабатывается электроэнергия. На рисунке 7 показан вид сбоку электрогенератора. Электрогенератор также находится на одном валу с компрессором и турбиной. Все вместе вращается с частотой 3000 об/мин.

|

|

|

Рисунок 7 - Вид сбоку электрогенератора ГТУ

При прохождении газовой турбины продукты сгорания отдают ей часть своей тепловой энергии, однако далеко не вся энергия продуктов сгорания используется для вращения газовой турбины. Значительная часть этой энергии не может быть использована газовой турбиной, поэтому продукты сгорания на выходе газовой турбины (выхлопные газы) несут с собой еще очень много тепла (температура газов на выходе газовой турбины составляет порядка 500 °С). В самолетных двигателях это тепло расточительно выбрасывается в окружающую среду, но на рассматриваемом энергоблоке оно используется далее - в паросиловом цикле. Для этого, выхлопные газы с выхода газовой турбины «вдуваются» снизу в так называемые «котлы-утилизаторы» - по одному на каждую газовую турбину. Две газовых турбины - два котла-утилизатора.

Каждый такой котел представляет собой сооружение высотой в несколько этажей. В этих котлах тепловая энергия выхлопных газов газовой турбины используется для нагревания воды и превращения ее в пар. В последствии этот пар используется при работе в паровой турбине.

Для нагревания и испарения вода проходит внутри трубок диаметром примерно 30мм, расположенных горизонтально, а выхлопные газы от газовой турбины «омывают» эти трубки снаружи (рисунок 8). Так происходит передача тепла от газов к воде (пару).

Рисунок 8 – Вид паронагревателя

Отдав большую часть тепловой энергии пару и воде, выхлопные газы оказываются вверху котла-утилизатора и выводятся с помощью дымохода через крышу цеха (рисунок 9).

Рисунок 9 - Дымоход котла-утилизатора

С внешней стороны здания дымоходы от двух котлов-утилизаторов сходятся в одну вертикальную дымовую трубу (рисунок 10).

Рисунок 10 - Общий дымоход котлов-утилизаторов

Трубки, по которым проходит вода внутри котлов, разделены на множество секций - трубных пучков, которые образуют несколько участков.

|

|

|

1. Экономайзерный участок (который на данном энергоблоке имеет особое название - Газовый Подогреватель Конденсата - ГПК).

2. Испарительный участок.

3. Пароперегревательный участок.

Экономайзерный участок служит для подогрева воды от температуры порядка 40°С до температуры, близкой к температуре кипения. После этого вода поступает в деаэратор - стальную емкость, где параметры воды поддерживаются такими, что из нее начинают интенсивно выделятся растворенные в ней газы (рисунок 11). Газы собираются вверху емкости и удаляются в атмосферу. Удаление газов, особенно кислорода, необходимо для предотвращения быстрой коррозии технологического оборудования, с которым контактирует наша вода.

Рисунок 11 – Деаэратор

Пройдя деаэратор, вода приобретает название «питательная вода» и поступает на вход питательных насосов.

Питательные насосы имеют электропривод (асинхронные двигатели питаются от напряжения 6кВ и имеют мощность 1. 3МВт). Между самим насосом и электромотором находится гидромуфта - агрегат, позволяющий плавно изменять частоту вращения вала насоса в широких пределах.

Принцип действия гидромуфты схож с принципом действия гидромуфты в автоматических коробках передач автомобилей. Внутри находятся два колеса с лопатками, одно «сидит» на валу электромотора, второе - на валу насоса. Пространство между колесами может быть заполнено маслом на разный уровень. Первое колесо, вращаемое двигателем, создает поток масла, «ударяющийся» в лопатки второго колеса, и вовлекающий его во вращение. Чем больше масла будет залито между колесами, тем лучшее «сцепление» будут иметь валы между собой, и тем большая механическая мощность будет передана через гидромуфту к питательному насосу.

Уровень масла между колесами изменяется с помощью так называемой «черпаковой трубы», откачивающей масло из пространства между колес. Регулирование положения черпаковой трубы осуществляется с помощью специального исполнительного механизма.

Питательный насос центробежный, многоступенчатый (рисунок 12). Он развивает полное давление пара паровой турбины и даже превышает его (на величину гидравлических сопротивлений оставшейся части котла-утилизатора, гидравлических сопротивлений трубопроводов и арматуры).

|

|

|

Рисунок 12 – Питательный центробежный насос

Насос состоит из чередующихся вращающихся центробежных колес и неподвижных направляющих дисков.

С выхода питательных насосов питательная вода подается в так называемые «барабаны-сепараторы» - горизонтальные стальные емкости, предназначенные для разделения воды и пара (рисунок 13):

Рисунок 13 – Барабан-сепаратор

На каждом котле-утилизаторе установлены по два барабана-сепаратора (всего 4 на энергоблоке). В совокупности с трубками испарительных секций внутри котлов-утилизаторов, они образуют контуры циркуляции пароводяной смеси. Работает это следующим образом.

Вода с температурой, близкой к температуре кипения, поступает внутрь трубок испарительных секций, протекая по которым догревается до температуры кипения и затем частично превращается в пар. На выходе испарительного участка мы имеем пароводяную смесь, которая поступает в барабаны-сепараторы. Внутри барабанов-сепараторов смонтированы специальные устройства, которые помогают отделить пар от воды. Пар затем подается на пароперегревательный участок, где его температура еще более увеличивается, а отделенная в барабане-сепараторе (отсепарированная) вода смешивается с питательной водой и снова поступает в испарительный участок котла-утилизатора.

После пароперегревательного участка пар из одного котла-утилизатора смешивается с таким же паром второго котла-утилизатора и поступает на турбину. Его температура столь высока, что трубопроводы, по которым он проходит, если снять с них теплоизоляцию, - светятся в темноте темно-красным свечением. И теперь этот пар подается на паровую турбину, чтобы отдать в ней часть своей тепловой энергии и совершить полезную работу.

Паровая турбина имеет 2 цилиндра - цилиндр высокого давления и цилиндр низкого давления. Цилиндр низкого давления - двухпоточный. В нем пар разделяется на 2 потока, работающих параллельно. В цилиндрах находятся роторы турбины. Каждый ротор, в свою очередь, состоит из ступеней - дисков с лопатками. «Ударяясь» в лопатки, пар заставляет роторы вращаться. Фотография ниже отражает общую конструкцию паровой турбины: ближе к нам - ротор высокого давления, дальше от нас - двухпоточный ротор низкого давления (рисунок 14).

Рисунок 14 – Общая конструкция паровой турбины

|

|

|

Вот так выглядел ротор низкого давления, когда его только распаковали из заводской упаковки (рисунок 15). Заметьте, он имеет только 4 ступени (а не 8):

Рисунок 15 – Ротор низкого давления

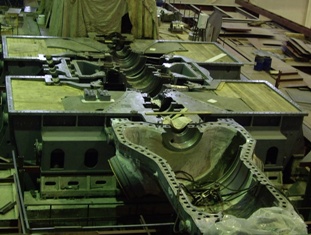

А вот ротор высокого давления при ближайшем рассмотрении (рисунок 16). Он имеет 20 ступеней. Обратите также внимание на массивный стальной корпус турбины, состоящий из двух половинок - нижней и верхней (на фото только нижняя), и шпильки, с помощью которых эти половинки соединяется друг с другом. Чтобы при пуске корпус быстрее, но, в то же время, более равномерно прогревался, используется система парового обогрева «фланцев и шпилек» - видите специальный канал вокруг шпилек? Именно через него проходит специальный поток пара для прогрева корпуса турбины при ее пуске.

Рисунок 16 – Ротор высокого давления

Чтобы пар «ударялся» в лопатки роторов и заставлял их вращаться, этот пар сначала нужно направить и ускорить в нужном направлении. Для этого используются так называемые сопловые решетки - неподвижные секции с неподвижными лопатками, размещенные между вращающимися дисками роторов. Сопловые решетки не вращаются - они неподвижны, и служат только для направления и ускорения пара в нужном направлении. На фотографии ниже (рисунок 17) пар проходит «из-за этих лопаток на нас» и «раскручивается» вокруг оси турбины против часовой стрелки. Далее, «ударяясь» во вращающиеся лопатки дисков ротора, которые находятся сразу за сопловой решеткой, пар передает свое «вращение» ротору турбины.

Рисунок 17 – Сопловые решетки

На рисунке 18 видно нижнюю часть корпуса турбины с уже установленными в нее половинками сопловых решеток:

Рисунок 18 – Нижняя часть корпуса турбины с половинками сопловых решеток

После этого в корпус «вкладывается» ротор, монтируются верхние половинки сопловых решеток, затем верхняя часть корпуса, далее различные трубопроводы, теплоизоляция и кожух (рисунок 19):

Рисунок 19 – Монтаж корпуса турбины

Пройдя через турбину, пар поступает в конденсаторы. У данной турбины два конденсатора - по числу потоков в цилиндре низкого давления. На рисунке 20 показана нижняя часть корпуса паровой турбины. Обратите внимание на прямоугольные части корпуса цилиндра низкого давления, закрытые сверху деревянными щитами. Это - выхлопы паровой турбины и входы в конденсаторы.

Рисунок 20 – Нижняя часть корпуса паровой турбины

После того как корпус паровой турбины оказывается полностью собран, на выходах цилиндра низкого давления образуется пространство, давление в котором при работе паровой турбины примерно в 20 раз ниже атмосферного, поэтому корпус цилиндра низкого давления проектируется не на сопротивление давлению изнутри, а на сопротивление давлению снаружи - т. е. атмосферному давлению воздуха. Сами конденсаторы находятся под цилиндром низкого давления. На рисунке 21- это прямоугольные емкости с двумя люками на каждой.

Рисунок 21 – Конденсаторы

Конденсатор устроен схоже с котлом-утилизатором (рисунок 22). Внутри него находится множество трубок диаметром примерно 30мм. Если мы откроем один из двух люков каждого конденсатора и заглянем внутрь, мы увидим «трубные доски»:

Рисунок 22 – «Трубные доски» конденсатора

Сквозь эти трубки протекает охлаждающая вода, которая называется технической водой. Пар с выхлопа паровой турбины оказывается в пространстве между трубками снаружи них (за трубной доской на рисунке 22), и, отдавая остаточное тепло технической воде через стенки трубок, конденсируется на их поверхности. Конденсат пара стекает вниз, накапливается в конденсатосборниках (в нижней части кондесаторов), после чего попадает на вход конденсатных насосов. Каждый конденсатный насос (а всего их 5) приводится во вращение трехфазным асинхронным электродвигателем, рассчитанным на напряжение 6кВ (рисунок 23).

Рисунок 23 – Трехфазный асинхронный электродвигатель

С выхода конденсатных насосов вода (конденсат) снова поступает на вход экономайзерных участков котлов-утилизаторов и, тем самым, паросиловой цикл замыкается. Вся система является почти герметичной и вода, являющаяся рабочим телом, многократно превращается в пар в котлах-утилизаторах, в виде пара совершает работу в турбине, чтобы снова превратиться в воду в конденсаторах турбины и т. д.

Эта вода (в виде воды или пара) постоянно контактирует с внутренними деталям технологического оборудования, и чтобы не вызывать их быструю коррозию и износ - специальным образом химически подготавливается.

Но вернемся к конденсаторам паровой турбины. Техническая вода, нагретая в трубках конденсаторов паровой турбины, по подземным трубопроводам технического водоснабжения выводится из цеха и подается в градирни - чтобы в них отдать тепло, отнятое у пара из турбины, окружающей атмосфере. На фотографиях ниже приведена конструкция градирни, возведенной для нашего энергоблока. Принцип ее работы основан на разбрызгивании внутри градирни теплой технической воды с помощью душирующих устройств (от слова «душ»). Капли воды падают вниз и отдают свое тепло воздуху, находящемуся внутри градирни. Нагретый воздух поднимается вверх, а на его место снизу градирни приходит холодный воздух с улицы.

Вот как выглядит градирня у своего основания (рисунок 24). Именно через «щель» снизу градирни приходит холодный воздух для охлаждения технической воды.

Рисунок 24 – «Щель» градирни для притока холодного воздуха

Снизу градирни находится водосборный бассейн, куда падают и где собираются капли технической воды, выпущенные из душирующих устройств и отдавшие свое тепло воздуху. Над бассейном расположена, по которым теплая техническая вода подводится к душирующим устройствам (рисунок 25).

Рисунок 25 – Система раздающих труб

Пространство над и под душирующими устройствами заполняется специальной набивкой из пластмассовых жалюзи. Нижние жалюзи предназначены для более равномерного распределения «дождя» по площади градирни, а верхние жалюзи - для улавливания мелких капелек воды и предотвращения излишнего уноса технической воды вместе с воздухом через верх градирни.

Большая же по высоте часть градирни ничем не заполнена и предназначена только для создания тяги (нагретый воздух поднимается вверх). Если мы встанем над раздающими трубопроводами, мы увидим, что выше ничего нет и остальная часть градирни – пустая (рисунок 26).

Рисунок 26 – Внутренний вид градирни

Стальные жалюзи внизу градирни (рисунок 27) предназначены для регулирования потока холодного воздуха и предотвращения переохлаждения технической воды в зимний период времени. Охлажденная и собранная в бассейне градирни техническая вода снова подается на вход трубок конденсатора паровой турбины, чтобы отнять у пара новую порцию тепла и т. д. Кроме того, техническая вода используется для охлаждения прочего технологического оборудования, например, электрогенераторов.

Рисунок 27 – Стальные жалюзи градирни

Рисунок 28 показывает, как в градирне охлаждается техническая вода.

Рисунок 28 – Охлаждение технической воды

Поскольку техническая вода непосредственно контактирует с окружающим воздухом, в нее попадает пыль, песок, трава и прочая грязь. Поэтому на входе этой воды в цех, на входном трубопроводе технической воды, установлен самоочищающийся фильтр. Этот фильтр состоит из нескольких секций, укрепленных на вращающемся колесе. Через одну из секций, время от времени, организуется обратный поток воды для ее промывки. Затем колесо с секциями поворачивается, и начинается промывка следующей секции и т. д.

На рисунке 29 показан самоочищающийся фильтр изнутри трубопровода технической воды, а на рисунке 30 снаружи (приводной электромотор еще не смонтирован):

Рисунок 29 – Самоочищающийся фильтр. Вид изнутри

Рисунок 30 – Самоочищающийся фильтр. Вид снаружи

Монтаж всего технологического оборудования в турбинном цехе осуществляется с помощью двух мостовых кранов (рисунок 31). Каждый кран имеет по три отдельных лебедки, предназначенных для работы с грузами разных масс.

Рисунок 31 – Мостовой кран

Электрическая часть энергоблока

Электроэнергия вырабатывается с помощью трех электрогенераторов, приводимых во вращение двумя газовыми и одной паровой турбиной. Часть оборудования для монтажа энергоблока была привезена автотранспортом, а часть железнодорожным. Прямо в турбинный цех проложена железная дорога, по которой при строительстве энергоблока подвозили крупногабаритное оборудование.

Каждый электрогенератор имеет номинальную электрическую мощность 150МВт. Железнодорожная платформа, на которой привезли статор электрогенератора, имеет 16 осей (32 колеса).

Ввиду большой массы, монтаж статоров электрогенераторов осуществлялся с применением обоих мостовых кранов.

Выходное напряжение генераторов составляет порядка 20кВ. Выходной ток - тысячи ампер. Эта электроэнергия выводится из турбинного цеха и поступает на повышающие трансформаторы, находящиеся снаружи здания. Для передачи электроэнергии от электрогенераторов к повышающим трансформаторам используются необычные электропроводы (рисунок 32) - ток течет по центральной алюминиевой трубе:

Рисунок 32 – Токопроводы

На рисунке 33 представлен один из повышающих трансформаторов. Выходное напряжение - 220кВ. С их выходов электроэнергия подается в электросеть.

Рисунок 33 – Повышающий трансформатор

Кроме электрической энергии, ТЭЦ вырабатывает также тепловую энергию, используемую для отопления и горячего водоснабжения близлежащих районов. Для этого, в паровой турбине выполнены отборы пара, т. е. часть пара выводится из турбины, не дойдя до конденсатора. Этот, еще достаточно горячий пар, поступает в сетевые подогреватели. Сетевой подогреватель - это теплообменник. По конструкции он очень похож на конденсатор паровой турбины. Отличие состоит в том, что в трубках течет не техническая вода, а сетевая вода. Сетевых подогревателей на энергоблоке два. Давайте снова рассмотрим фотографию с конденсаторами провой турбины (рисунок 34). Прямоугольные емкости - конденсаторы, а «круглые» - сетевые подогреватели расположенные под паровой турбиной.

Рисунок 34 – Конденсаторы и сетевые подогреватели расположенные под паровой турбиной

Подогретая в трубках сетевых подогревателей сетевая вода подается по подземным трубопроводам сетевой воды в тепловую сеть. Обогрев здания районов, расположенных вокруг ТЭЦ, и отдав им свое тепло, сетевая вода снова возвращается на станцию, чтобы снова быть подогретой в сетевых подогревателях и т. д.

На основании вышеизложенного можно сделать вывод, что теплоэлектроцентраль (ТЭЦ) — разновидность тепловой электростанции, которая производит не только электроэнергию, но и является источником тепловой энергии в централизованных системах теплоснабжения (в виде пара и горячей воды, в том числе и для обеспечения горячего водоснабжения и отопления жилых и промышленных объектов). Турбины ТЭЦ позволяют регулировать количество отбираемого пара. Отобранный пар конденсируется в сетевых подогревателях и передает свою энергию сетевой воде, которая направляется на пиковые водогрейные котельные и тепловые пункты. На ТЭЦ есть возможность перекрывать тепловые отборы пара, в этом случае ТЭЦ становится обычной КЭС. Это дает возможность работать ТЭЦ по двум графикам нагрузки:

- тепловому — электрическая нагрузка жёстко зависит от тепловой на-грузки (тепловая нагрузка — приоритет);

- электрическому — электрическая нагрузка не зависит от тепловой, либо тепловая нагрузка вовсе отсутствует (приоритет — электрическая нагрузка).

Совмещение функций генерации тепла и электроэнергии (когенерация) выгодно, так как оставшееся тепло, используется в отоплении. Это повышает расчетный КПД в целом на 80%, но не говорит об экономичности ТЭЦ. Основными же показателями экономичности являются: удельная выработка электроэнергии на тепловом потреблении.

При строительстве ТЭЦ необходимо учитывать близость потребителей тепла в виде горячей воды и пара, так как передача тепла на большие расстояния экономически нецелесообразна.

2 Порядок выполнения работы

1. Познакомиться с принципиальной схемой ТЭЦ.

2. Изучить принцип действия основного технологического оборудования.

3. Составить отчет по лабораторной работе.

3 Содержание отчета

1. Отчет должен содержать краткое описание изучаемого технологического оборудования и установок.

2. Описания работы технологических установок и схем.

3. Чертежи технологических схем и оборудования.

|

|

|