|

1.2 Процесс проведения ГПП

|

|

|

|

При гидропескоструйной перфорации разрушение преграды происходит в результате использования абразивного и гидромониторного эффектов высокоскоростных песчано-жидкостных струй, вылетающих из насадок специального аппарата - пескоструйного перфоратора, прикрепленного к нижнему концу насосно-компрессорных труб. Песчано-жидкостная смесь закачивается в НКТ насосными агрегатами высокого давления, смонтированными на шасси тяжелых автомашин, поднимается из скважины на поверхность по кольцевому пространству. Это сравнительно новый метод вскрытия пласта. В настоящее время ежегодно обрабатываются около 1500 скважин этим методом. Область и масштабы применения гидропескоструйного метода обработки скважин постоянно расширяются, и кроме вскрытия пласта он нашел применение при капитальных ремонтах, вырезке колонн и в сочетании с другими методами воздействия.

При гидропескоструйной перфорации создание отверстий в колонне, цементном камне и канала в породе достигается приданием песчано-жидкостной струе очень большой скорости, достигающей нескольких сотен метров в секунду. Перепад давления при этом составляет 15 - 30 МПа. В породе вымывается каверна грушеобразной формы, обращенной узким конусом к перфорационному отверстию в колонне. Размеры каверны зависят от прочности горных пород, продолжительности воздействия и мощности песчано-жидкостной струи. При стендовых испытаниях были получены каналы до 0, 5 м.

Размеры канала увеличиваются сначала быстро и затем стабилизируются в результате уменьшения скорости струи в канале и поглощения энергии встречным потоком жидкости, выходящей из канала через перфорационное отверстие.

|

|

|

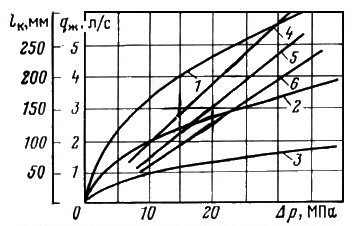

Стендовые испытания ГПП, проведенные ВНИИ, позволили установить соотношения между параметрами процесса (рис. 1), необходимые для его проектирования. Результаты, приведенные на рис. 1, получены при разрушении цементных блоков, утопленной под уровень жидкости струей водопесчаной смеси. Время воздействия на преграду не должно превышать 15 - 20 мин, так как при более продолжительном воздействии каналы не увеличиваются.

1 - qж = f (Δ Р) для d = 6 мм; 2 - qж = f (Δ Р) для d = 4, 5 мм; 3 - qж = f (Δ Р) для d = 3 мм; 4 - lк = f (Δ Р) для d = 6 мм; 5 - l lк = f (Δ Р) для d = 4, 5 мм; 6 - lк = f (Δ Р) для d = 3 мм;

Рисунок 1 - Зависимость расхода водопесчаной смеси qж и глубины образующихся каналов lк от перепада давления Δ Р в насадке для трех ее диаметров 3; 4, 5 и 6 мм:

Перфорация производится пескоструйным аппаратом, спускаемым на насосно-компрессорных трубах. Аппарат АП-6М конструкции ВНИИ (рис. 2) имеет шесть боковых отверстий, в которые ввинчиваются шесть насадок для одновременного создания шести перфорационных каналов [5, 15].

При малой подаче насосных агрегатов часть отверстий может быть заглушена пробками. Насадки в стальной оправе изготавливаются из твердых сплавов, устойчивых против износа водопесчаной смесью, трех стандартных диаметров 3; 4, 5 и 6 мм.

Насадки диаметром 3 мм применяются для вырезки прихваченных труб в обсаженной скважине, когда глубина резания должна быть минимальной. Насадки диаметром 4, 5 мм используются для перфорации обсадных колонн, а также при других работах, когда возможный расход жидкости ограничен. Насадки диаметром 6 мм применяют для получения максимальной глубины каналов и при ограничении процесса по давлению.

1 - корпус. 2 - шар опрессовочного клапана; 3 - узел насадки; 4 - заглушка;

5 - шар клапана; 6 - хвостовик; 7 – центратор.

Рисунок 2 - Аппарат для пескоструйной перфорации АП-6М.

|

|

|

Медленно вращая пескоструйный аппарат или вертикально его перемещая, можно получить горизонтальные или вертикальные надрезы и каналы. В этом случае сопротивление обратному потоку жидкости уменьшается и каналы получаются примерно в 2, 5 раза глубже. В пескоструйном аппарате предусмотрены два шаровых клапана, сбрасываемых с поверхности. Диаметр нижнего клапана меньше, чем седло верхнего клапана, поэтому нижний шар свободно проходит через седло верхнего клапана.

Под воздействием кинетической энергии и абразивных свойств гидропесчаной струи точка ее контакта с крепью скважины (или открытым стволом) подвергается сосредоточенному эррозионно-механическому разрушению, образуя в обсадной колонне, цементом кольце и сопряженном пласте эрозионные каналы 4 значительной протяженности. Создание этих каналов и является конечной целью гидропескоструйной обработки пласта, а эффективность операции оценивается повышением производительности скважин. Принципиальная схема гидропескоструйной перфорации приведена на рисунке 3.

1 – зона обработки; 2 – насосно-компрессорная труба; 3 – гидроперфоратор; 4 – гидроперфорационные каналы.

Рисунок 3 - Принципиальная схема гидропескоструйной перфорации

Гидропескоструйное воздействие включает: спуск и точную установку перфоратора на колонне насосно-компрессорных труб (далее НКТ) или бурильных труб на заданной глубине; привязку места установки перфоратора по пласту-реперу; обвязку наземного оборудования со скважиной; опрессовку системы манифольдов и труб на 1, 5-кратное рабочее давление; вымыв опресоовочного клапана и оценку потерь давления на трение посредством промывки скважины при режиме перфорации; спуск клапана перфоратора и выход на рабочий гидравлический режим обработки без подачи в поток абразива; собственно гидропескоструйное воздействие; переход в вышележащий интервал обработки [7].

. Перед опрессовкой в НКТ сбрасывается шар диаметром 50 мм от верхнего клапана для герметизации системы. После опрессовки обратной промывкой, т. е. закачкой жидкости в кольцевое пространство, верхний шар выносится на поверхность и извлекается. Затем в НКТ сбрасывается малый - нижний шар, и при его посадке па седло нагнетаемая жидкость получает выход только через пасадки. После этого проводится перфорация закачкой в НКТ водопесчаной смеси. Концентрация песка в жидкости обычно составляет 80 - 100 кг/м3. При пескоструйной перфорации НКТ испытывают большие напряжения.

|

|

|

Чтобы работы методом гидропескоструйной перфорацией прошли как можно более продуктивно, необходимо правильно выбрать интервал перфорации.

При выборе интервала перфорации оценивается характер неоднородности пласта, насыщенности его газом, нефтью, водой. С учетом этого можно выделить несколько типичных случаев.

Продуктивный пласт сложен однородными монолитными песчаниками с высокими коллекторскими свойствами и насыщен нефтью с подошвенной водой.

Рекомендуется нижние перфорационные отверстия располагать на расстоянии 10—15 м от ВНК. Если в нижней подошвенной части пласта имеется плотный пропласток, расстояние до ВНК сокращается. В случае выдержанного плотного прослоя значительной мощности перфорацию производят до этого прослоя.

Песчаный неоднородный пласт с низкими коллекторскими свойствами, насыщенный нефтью, в нижней части пластовой водой, рекомендуется перфорировать выше ВНК на 4—5 м во избежание быстрого обводнения.

Песчаный монолитный пласт, имеющий высокие коллекторские свойства и полностью насыщенный нефтью, рекомендуется перфорировать полностью или только верхние 60—30 % толщины в зависимости от типа структуры и активности пластовых вод.

Песчаный пласт, насыщенный газом и нефтью, следует перфорировать на расстоянии 6—10 м ниже ГНК в зависимости от свойств пласта, степени его неоднородности, наличия плотных экранов и т. д.

Карбонатный неоднородный пласт, насыщенный нефтью и водой, рекомендуется перфорировать на расстоянии 6—10 м выше ВНК (в зависимости от толщины, неоднородности, коллекторских свойств).

Песчаный неоднородный пласт с низкими коллекторскими свойствами, полностью насыщенный нефтью, рекомендуется перфорировать на 80—100% в зависимости от степени его неоднородности.

В песчаном пласте, насыщенном газом, нефтью и пластовой водой, верхние отверстия располагают на расстоянии 6—10 м, а нижние — выше ВНК на расстоянии не менее 4 м.

|

|

|