|

Резка, разбраковка, упаковка зарядов

|

|

|

|

Осуществляется вручную в кабине. Проверяют на отсуствие дефектов визуально. Используя мерительный инструмент или шаблон, производят скальпелем разрезку бездефектных участков заготовки в изделие. Упаковывают и маркируют.

2 Цели и задачи проекта

Целью курсового проекта является проектирование промышленной установки по производству зарядов на основе СГС производительностью 7300 шт/год. В основу положена разработанная схема производства СГС на предприятии ФГУП «СКТБ «Технолог», изложенная ранее.

Задачи данного проекта:

· собрать и обработать материалы по технологии производства СГС;

· выбрать технологическое оборудование;

· провести технологические расчеты;

· разработать чертежи технологической и строительно-монтажной схемы объекта.

3. Основная часть

3.1 Описание технологической схемы производства.

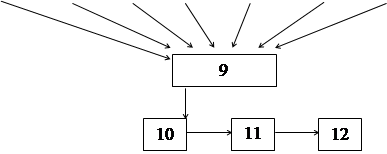

Технологическая схема разрабатываемого производства представлена на рисунке 2.

Процесс изготовления зарядов также будет состоять из 5 стадий:

Рисунок 2 − Технологическая схема производства

3.1.1.Подготовка компонентов.

Подготовка компонентов проводится в помещении 1. Калий азотнокислый, фторопласт-4(4Д), краситель и «Агидол-2» вручную загружаются в бункеры для сыпучих компонентов (Б1-4). Соответственно, из бункеров сыпучие вещества перемещаются вниз самотеком в бункеры-сушилки и дегидратор (БС8-10;ДГ7). Было предложено заменить сушильные шкафы на бункеры-сушилки. При сушке в бункере, в отличие от сушки в сушильном шкафу, уже высушенная часть материала из нижней части бункера может ссыпаться сразу в загрузочное отверстие дисмембратора. Для перхлората калия необходим мягкий режим сушки, с температурой воздуха не больше 40C, для этой цели вместо сушилки был выбран дегидратор.

|

|

|

Дисмембраторы (ДМ11-14) располагаются на полу помещения 1. В них происходит измельчение сыпучих компонентов. Измельченные компоненты из дисмембраторов направляются в кабину 2 сжатым воздухом, попадая в бункеры-дозаторы (БД15-18), где навески будут находиться до следующей стадии процесса.

В помещении 1 также готовится раствор каучука и АБС в этилацетате. Из бункеров (Б5,Б6) и мерника (М20) происходит заполнение смесителя (СМ15), который оснащен перемешивающим устройством. Каучук, АБС и этилацетат смешиваются, а для дальнейшего растворения смесь направляют в лопастной смеситель (СЛ 22) в кабине 2.

3.1.2 Смешение компонентов

Смешение компонентов происходит в лопастном смесителе типа ЗШ-200 в кабине 2. Предварительно наполненные бункеры-дозаторы (БД15-18) находятся выше по уровню, над смесителем. Смешение производится дистанционно. В камеру смешения подаются компоненты в порядке:

1) раствор каучука и АБС этил ацетате

2) антиоксидант «Агидол-2»

3) фторопласт-4(4Д).

Смешение ведется при температурном режиме  . Дают выдержку 10-20 минут, после чего загружают по половине расчетного количества калия хлорнокислого и снова перемешивают в течение 10-15 минут. По окончании второй выдержки производят загрузку в смеситель оставшихся перхлората калия, красителя, после чего перемешивают 20-40 минут. Контроль качества смешения производится визуально. Масса должна быть однородной по цветности – черного цвета цвета, без наличия комочков наполнителей (перхлорат калия).

. Дают выдержку 10-20 минут, после чего загружают по половине расчетного количества калия хлорнокислого и снова перемешивают в течение 10-15 минут. По окончании второй выдержки производят загрузку в смеситель оставшихся перхлората калия, красителя, после чего перемешивают 20-40 минут. Контроль качества смешения производится визуально. Масса должна быть однородной по цветности – черного цвета цвета, без наличия комочков наполнителей (перхлорат калия).

Смешение занимает  . После окончания смешения производят выгрузку состава «СГС» с помощью выгружного шнека. Состав выдавливается шнеком непосредственно на ленточный транспортер (ЛТ22), который направляет массу в кабину 3 на стадию вальцевания.

. После окончания смешения производят выгрузку состава «СГС» с помощью выгружного шнека. Состав выдавливается шнеком непосредственно на ленточный транспортер (ЛТ22), который направляет массу в кабину 3 на стадию вальцевания.

3.1.3 Вальцевание

Процесс вальцевания осуществляется на горизонтальных смесительно-подогревательных вальцах Demag (Вал24) в кабине 3. Поверхность валков гладкая. Вальцевание проводится в присутствии обсуживающего персонала.

|

|

|

Диаметр валков 400мм, длина 1000мм, вальцы гладкие.

Температура рабочего валка должна быть  , холостого

, холостого  .

.

Операция особо опасная.

Устанавливают зазор между валками  , проводят сначала 4-5 прокаток для формирования массы в полотно, затем 10-15 прокаток. Процесс вальцевания считают законченным при получении равномерно сформированного полотна.

, проводят сначала 4-5 прокаток для формирования массы в полотно, затем 10-15 прокаток. Процесс вальцевания считают законченным при получении равномерно сформированного полотна.

Полученный после последней прокатки лист помещают на рабочий стол с винилопластовым покрытием (СТ26), производят раскрой полотна с помощью острого шаблонного ножа. Разрезается только разогретое полотно. Одновременно с раскроем полотна производят удаление его дефектных участков, а также обрезание неровных краев. После раскроя полотно подвергают рулонированию, для предохранения от раскрутки рулон перевязывают киперной лентой.

Рулоны полуфабриката направляются в кабину 4 для стадии прессования посредством ленточного транспортера (ЛТ24).

Отходы вальцевания (остатки полотна после раскроя) помещают на приемный поддон, разогревают до температуры вальцевания и вводят в зазор между валками при вальцевании очередной порции состава «СГС».

3.1.4 Прессование

Процесс прессования проводится в кабине

Наибольшая номинальная нагрузка, кН – 500

Рулоны помещают в темперационный шкаф для прогревания, после чего покидают кабину. По окончании времени разогрева входят в кабину и устанавливают разогретый рулон в матрицу пресс-инструмента, далее процесс ведут дистанционно. Давление должно возрастать плавно. Удельное давление прессования не должно превышать 600 кгс/см2, при этом сдвиговое усилие не должно превышать 700кг/см2.

Входят в кабину. Латунным ножом срезают выпрессованный цилиндр подают его на рабочий стол, режут на технологическую длину (0 ,5+0,05) м в заготовки изделий и раскладывают на ровной поверхности стола для остывания. В матрицу устанавливают следующий разогретый рулон полуфабриката и проводят очередное прессование.

По окончании прессования партии изделий входят в кабину, изделия перекладывают в ящик и переносят в кабину 5 на следующую стадию процесса.

|

|

|

Пресс гидравлический ДГ2428 – машина вертикальная, двухколонная с гидравлическим приводом перемещения подвижной траверсы.

Пресс состоит из нагружающего устройства и пульта управления. Нагружающее устройство находится в кабине и отделено бронедверью кабины с концевым выключателем и технологическим коридором от пультов управления, установленных в пультовой.

Пульт управления представляет собой блочную конструкцию. В нижней части пульта расположена насосная установка, снабженная кнопками «пуск» и «стоп», вентилем подачи масла и вентилем стабилизатора нагрузки. В верхней – силоизмерительный блок.

Контроль за процессом – визуальный, по силоизмерителю и ПТУ.

При нажатии кнопки «пуск» включается масляный насос, вентилем подачи масла масло подается к рабочему цилиндру, который поднимает траверсу пресса и создает давление в системе. Максимальное давление устанавливается вентилем стабилизатора нагрузки. По достижении величины выставленного давления, поршень вентиля, сжимая пружину, перемещается вверх и избыточная производительность насоса поступает через отверстие на слив. Ход траверсы «вверх» ограничивается концевым выключателем.

При нажатии кнопки «стоп» выключается масляный насос, система остается под давлением. Давление снимается поворотом вентиля подачи масла против часовой стрелки – масло идет на слив, траверса опускается под собственным весом до крайней нижней точки.

Процесс прессования может проводиться только при закрытой двери в кабину пресса. При случайном открытии двери срабатывает дверной концевой выключатель, и масляный насос выключается.

Перед прессованием изделий аппаратчик проверяет надежность срабатывания концевых выключателей на двери и на прессе на холостом ходу.

Аппаратчик убеждается в исправности силоизмерителя, предел измерения которого соответствует рабочему давлению.

Путем обжатия стальной болванки и поворотом вентиля стабилизатора нагрузки устанавливает нужное рабочее давление.

|

|

|

Пресс готов к работе.

3.1.5 Резка, разбраковка, упаковка, маркировка зарядов

Операция опасная. Осуществляется в кабине 5.

Заготовки зарядов помещают на рабочий стол (ст27). Обнаруженные дефекты помечают мелом. Используя мерительный инструмент или шаблон, производят скальпелем разрезку бездефектных участков заготовки в изделие. Поверхность трубки должна быть ровной, без воздушных и инородных включений, без слоистости. Допускается наличи незначительных задиров и мелких трещин.

Далее следует упаковка и маркировка зарядов.

4.1 Иженерные расчеты

4.1 Материальные расчеты.

На рисунке 3 приведена блок схема производства

|

Рисунок 3 – блок схема производства

В таблице 5 приведены пофазные потери производства.

Таблица 5 - Пофазные потери производства.

| Наименование фаз | Потери | Примечания | |||

| Возвратные | Безвозвратные | Общие | |||

| Дозировка компонентов: Калий хлорнокислый АБС Фторопласт-4 Каучук бутадиеннитрильный «Агидол-2» Сажа Этилацетат | - - - - - - - | 0,2 0,2 - 0,2 - - - - | 0,2 0,2 - 0,2 - - - - | Человеческий фактор. | |

| Смешение компонентов | 0,3 | 0,2 | 0,5 | Сметка порошков. | |

| Вальцевание | Улетучивание этилацетата; остатки полотна после раскроя. | ||||

| Прессование | 0,5 | 0,05 | 0,55 | Обрезки полотна. | |

| Развеска, упаковка, маркировка. | - | 0,05 | 0,05 | Разбраковка, испытания готовой продукции. |

Расчет начинается с последней фазы, загрузка и потери сырья рассчитываются на каждой фазе последовательно. Расчет ведем на выпуск 1000кг изделий.

5. Фаза развески, упаковки, маркировки.

С учетом потерь, для получения 1000 кг «СГС», необходимо подать:

Всего потери составляют:  , из них безвозвратные:

, из них безвозвратные:  .

.

4. Фаза прессования.

На фазу прессования с учетом потерь необходимо подать:

Всего потерь на фазе:  ,

,

из них возвратные:

и безвозвратные:  .

.

3. Фаза вальцевания.

,

,

Потери составляют:

из них возвратные:

и безвозвратные:  .

.

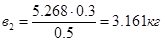

2. Фаза смешения.

Выгрузка из смесителя:

,

,

Потери составляют:

из них возвратные:

и безвозвратные:  .

.

Для смешения компонентов в смеситель необходимо подать:

· Калий хлорнокислый (71,4%) – 752,22кг

· Фторопласт-4 (1,4%) – 14,749кг

· Каучук (9,2%) – 96,925кг

· АБС(9,2%) – 96,925кг

· «Агидол-2» (0,5%) – 5,267кг

· Краситель (0,1%) – 1,054кг

· Этилацетат (8,2%) – 86.389кг

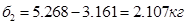

1. Фаза взвешивания компонентов.

Потери при подготовке:

Калий хлорнокислый:

Необходимо подать:

,

,

безвозвратные потери:  .

.

Каучук:

Необходимо подать:

,

,

безвозвратные потери:  .

.

Аналогично рассчитываются безвозвратные потери и приход для АБС

|

|

|

В таблице 6 представлены балансовые данные производства.

Таблица 6 - Балансовая таблица производства.

| Название фазы | Приход, кг | Расход, кг | ||

| Выход продукта | Потери | |||

| Смешение компонентов Калий хлорнокислый Каучук Фторопласт-4 АБС «Агидол-2» Краситель Этилацетат | 753,727 97,119 14,749 97,119 5,267 1,054 86,389 | 752,2 96,95 14,79 96,95 5,267 1,054 86,389 | 1,507 0,194 - 0,194 - - - - | |

| Смешение компонентов Загрузка: Калий хлорнокислый Каучук Фторопласт-4 АБС «Агидол-2» Краситель Этилацетат Выгрузка: | 752,22 96,925 14,749 96,925 5,267 1,054 86,389 1053,528 | 752,22 96,925 14,749 96,925 5,267 1,054 86,389 1048,260 | - - - - - - - 5,268 | |

| Вальцевание | 1048,260 | 1006,033 | 42,227 | |

| Прессование | 1006,033 | 1000,5 | 5,533 | |

| Развеска, упаковка, маркировка | 1000,5 | 0,5 |

Зная компонентный состав «СГС» и производительность 292кг/сут, можно рассчитать, сколько нужно каждого продукта на каждый рабочий день. Данные сведем в таблицы по расходу и потерям с пересчетом на час, смену, месяц и год. В таблице 7 содержатся данные о загрузке сырья по фазам производства.

Таблица 7 - Загрузка сырья по фазам производства во времени.

| Фаза | В смену | В сутки | В год | |

| Взвешивание компонентов Калий хлорнокислый Каучук Фторопласт-4 АБС «Агидол-2» Краситель Этилацетат | 220,09 28,36 4,3 28,36 1,54 0,31 25,225 | 220,09 28,36 4,3 28,36 1,54 0,31 25,225 | 55022,07 7090,00 7090,00 77,5 6306,25 | |

| Смешение компонентов Калий азотнокислый Каучук Фторопласт-4 АБС «Агидол-2» Краситель Этилацетат Выгрузка: | 219,65 28,30 4,3 28,30 1,54 0,31 25,225 307,625 | 219,65 28,30 4,3 28,30 1,54 0,31 25,225 307,625 | 54912,5 77,5 6306,25 76906,25 | |

| Вальцевание | 306,09 | 306,09 | 76522,5 | |

| Прессование | 293,76 | 293,76 | 73440,41 | |

| Развеска, упаковка, маркировка | 292,1 | 292,1 | 73036,5 |

В таблице 8 представлены пофазные потери.

Таблица 8 - Общие пофазные потери.

| № | Фаза | Общие потери, кг | ||

| В смену | В сутки | В год | ||

| Взвешивание компонентов | 0,55 | 0,55 | 138,34 | |

| Смешение компонентов | 1,54 | 1,54 | 384,56 | |

| Вальцевание | 12,33 | 12,33 | 3082,6 | |

| Прессование | 1,61 | 1,61 | 389,46 | |

| Развеска, упаковка, маркировка | 0,14 | 0,14 | 402.5 |

В таблице 9 представлены безвозвратные потери по стадиям производства в смену, сутки и год.

Таблица 9 - Безвозвратные пофазные потери.

| № | Фаза | Безвозвратные потери, кг | ||

| В смену | В сутки | В год | ||

| Взвешивание компонентов | 0,55 | 0,55 | 138,34 | |

| Смешение компонентов | 0,61 | 0,61 | 153,82 | |

| Вальцевание | 3.06 | 3.06 | 765,23 | |

| Прессование | 0,14 | 0,14 | 35,23 | |

| Развеска, упаковка, маркировка | 0,146 | 0,146 | 36,5 |

В таблице 10 рассчитан расход компонентов на одну операцию.

Таблица 10 - Загрузка компонентов на одну операцию.

| № | Наименование | Расход на одну операцию, кг |

| Калий хлорнокислый | 220,09 | |

| Каучук | 28,36 | |

| АБС | 28,36 | |

| Фторопласт-4 | 4,3 | |

| Агидол-2 | 1,54 | |

| Этилацетат | 25,225 | |

| Краситель | 0,31 | |

| Итого | 307,625 |

4.1 Технологические расчеты

4.2.1 Расчет оборудования

Расчет смесителя ЗШ-200.

Для технологического процесса изготовления СГС был выбран смеситель типа ЗШ(СРКШ) – смеситель с Z-образными лопастями и выгружным шнеком. Он предназначен для приготовления вязких, высоковязких, пастообразных и пластических смесей в химической, полимерной, фармацевтической и пищевой промышленности.

Преимуществами смесителей ЗШ являются: простота конструкции и надежность в эксплуатации, возможность смешивания абразивных и взрывоопасных материалов, возможность смешивания материалов без разрушения частиц, широкий диапазон рабочих объемов, и самое главное - облегчение выгрузки готовой смеси реверсивным шнеком.

Исходными данными для расчёта являются: производительность смесителя, время цикла смешивания, средняя плотность смеси. В результате расчёта определим необходимый объем смесителя.

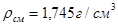

Найдем плотность смеси по формуле:

где ρi – плотность i-ого компонента, кг/м3 .

Плотности исходных веществ представлены в таблице 11.

Таблица 11 – Плотность исходных веществ

| Перхлорат калия | Фторопласт 4 | Каучук | АБС | Этилацетат | Агидол-2 | Сажа | |

| ρ, г/см3 | 2,52 | 2,20 | 0,95 | 1,04 | 1,082 | 1,15 | 1,8 |

Зная массовые доли наполнителей и связующих, рассчитаем плотность смеси, которая подается в смеситель:

,

,

где в знаменателях - плотности калия хлорнокислого, фторопласта-4, каучука, АБС, агидол-2, сажи, этилацетата соответственно.

Мы можем рассчитать объем смеси, занимаемый в камере смесителя по формуле:

, (2)

, (2)

где  - производительность за загрузку,

- производительность за загрузку,  - плотность смеси в смесителе.

- плотность смеси в смесителе.

Так же мы можем рассчитать мощность на перемешивание смеси.

(3)

(3)

Исходя из найденного объема и мощности, выбираем смеситель ЗШ-200 с параметрами:

Корпус, торцовые стенки, выгрузочный патрубок имеют рубашки для нагрева или охлаждения приготовляемой массы. Смеситель снабжен необходимыми штуцерами, люками, приборами для измерения давления и температуры. Смесители изготовляются из углеродистых и коррозионностойкой сталей. Среда в смесительной камере для смесителя исполнения ВРК - коррозионная, взрывоопасная, категории и группы IIA-T4 по ГОСТ 12.1.011-78.

В таблице 12 представлены технические характеристики смесителя ЗШ-200.

Таблица 12 – Технические характеристики ЗШ-200

Технические характеристики смесителя ЗШ-200:

| Рабочий объем смесителей камеры, м3 | 0,2 |

| Давление рабочее, МПа (кГс/см2), не более | |

| - в смесительной камере | избыточное 0,01 (0,1) |

| - в рубашке | 0,6(6) |

| Температура рабочая, оС, не более | |

| - в смесительной камере и в рубашке | от -20 до +160 |

| - в полости шнека | от -20 до +100 |

| Привод лопастей: | |

| -мощность, кВт | |

| - частота вращения, с-1 (об/мин) | 25(1500) |

| Частота вращения рабочих органов, с–1 (об/мин) | |

| - быстроходного ротора | 0,793 (47,6) |

| - тихоходного ротора | 0,529 (31,7) |

| - шнека | |

| Масса, кг, не более | |

| Габаритные размеры, мм | |

| длина\ширина\высота | 2510\1400\1500 |

4.3 Тепловой расчет смесителя.

Выбранный ранее смеситель ЗШ-200 имеет рубашку для подачи теплоносителя. Рассчитаем время нагрева смеси в смесителе, зная единовременную загрузку, площадь теплообмена и температурный режим.

Для данного смесителя характерен не установившийся режим теплообмена.

Определим температурный режим смесителя:

Схема процесса представлена на рисунке 4.

Рисунок 4 – температурный режим смесителя

В смесителе (смесь нагревается):  , через τ мин

, через τ мин

В рубашке (вода охлаждается):  , через τ мин

, через τ мин  .

.

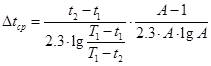

Средняя разность температур для периодического процесса нагрева жидкости в смесителе:

(4)

(4)

Где  (5)

(5)

Величина А постоянна для всего процесса охлаждения. Для любого момента времени, когда температура нагреваемой смеси равна  .

.

При расчете принимаем:  .

.

Средняя конечная температура греющей жидкости (воды):

Теплофизические параметры смеси:

Учитывая массовый компонентный состав, можно определить теплопроводность, вязкость, теплоемкость смеси. Перемешиваемую смесь составляет калий хлорнокислый, в преобладающем количестве, а также каучук и АБС и этилацетат.[2,3,4] Остальные компоненты составляют менее 2% и не окажут сильного влияния на параметры смеси.

Теплоемкости компонентов смеси указаны в таблице 13.

Таблица 13 ‒ Теплоемкость компонентов смеси

| перхлораткалия | АБС | Каучук | Этилацетат | |

| ссм, Дж/кг·К |

(3)

(3)

Для операции смешения можно составить следующий тепловой баланс:

Q1 + Q2 + Q3 + Q4 + Q5 = Q6 + Q7, (4)

где Q1 – тепло, вносимое реагентами;

Q2 – тепло, подводимое от теплоносителя;

Q3 – тепловыделение в результате вращения мешалок;

Q4 – теплота смачивания твердых компонентов жидкими;

Q5 – теплота реакции полимеризации;

Q6 – теплота необходимая для нагрева массы до заданной температуры;

Q7 – потери тепла.

Рассчитывая нужное количество теплоты относительно тепла теплоносителя, получаем:

Q = Q2 = Q6 + Q7 – Q1 – Q3 – Q4 – Q5 (5)

Вклад теплот Q3, Q4, Q5 относительно мал, поэтому ими можно пренебречь. Таким образом (12) можно привести к виду

Q = Q2 = Q6 + Q7 – Q1 (6)

где c – теплоемкость вещества, Дж/кг∙К

G – масса вещества, кг;

t – температура вещества, ºС;

t1 – начальная температура топливной массы, ºС.

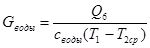

Теплоносителем является вода. Тогда Q2 по формуле:

где св – теплоемкость воды, Дж/кг∙К;

Gв – расход воды, кг/с;

tн – температура воды на входе в рубашку, ºС;

tк – температура воды на выходе из рубашки, ºС.

Теплоту для нагрева топливной массы найдем по формуле

где cтм – теплоемкость топливной массы, Дж/кг∙К;

Gтм – масса смеси, кг;

t2 – конечная температура топливной массы, ºС.

Температура топливной массы при смешении 60 ºС.

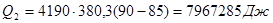

Рассчитаем тепловой баланс.

Масса топлива, загружаемая в смеситель 493,344 кг.

Расход охлаждающей воды:

(10)

(10)

(11)

(11)

Тогда:

Основное уравнение теплового расчета – уравнение теплопередачи

где Q – тепловой поток, Вт;

K –коэффициент теплопередачи, Вт/м2∙К;

Δtср – движущая сила процесса, K;

F – площадь поверхности теплообмена, м2.

Подставляя в уравнение (13) соответствующие найденные формулы, получим

(13)

(13)

Данное уравнение характеризует две стадии процесса теплообмена. Первая стадия – нагревание смеси до требуемой температуры. Она зависит от поверхности теплообмена и интенсивности теплопередачи. Решение уравнения позволяет найти время нагрева смеси. Вторая стадия – поддержание требуемой температуры смеси. Эта стадия описывается вторым слагаемым уравнения, т.е. в результате расчёта необходимо определить с каким расходом и температурой требуется подавать теплоноситель в рубашку аппарата, учитывая тепловые потери в окружающую среду.

Рассчитаем теплоту потерь подставляя формулу (12) в формулу (6):

+

+

Коэффициент теплоотдачи для воды  .

.

Эмпирические опыты, проведенные на аппарате ЗЛ-63-01-13К, имеющим аналогичную форму мешалки показали, что для данной смеси

Рассчитаем коэффициент теплопередачи К:

, (14)

, (14)

где δ – толщина стенки в нашем случае 2,5 мм; λ – коэффициент теплопроводности металла (сталь нержавеющая) - λ= 17,5 Вт/(м∙К); rзагр – тепловая проводимость загрязнений стенок со стороны воды 5800 Вт/(м2∙К), со стороны смеси 5800 Вт/(м2∙К).

Время нагревания смеси вычисляется по формуле:

, где (15)

, где (15)

- поверхность теплообмена смесителя (из каталога).

- поверхность теплообмена смесителя (из каталога).  .

.

Таким образом, поверхность теплообмена выбранного аппарата удовлетворяет заданному технологическому режиму.

Строительная часть

В данном курсовом проекте одной из основных задач являлось построение строительно-монтажной схемы. Здание выбрано одноэтажное высотой 6 м с плоской кровлей. Длина здания 24 м, ширина – 12 м. Фундамент здания железобетонный монолитный, глубина заложения – 1,1 м.

Внешние стены являются несущими, выполнены из кирпича толщиной 1.5 кирпича (380 мм). Внутренние перегородки – толщиной 0.5 кирпича.

Объемно-планировочное решение продиктовано технологическими процессами и габаритами оборудования.

Основное производственное здание представляет собой одноэтажное здание павильонного типа.

В здании установлены 3 бронекабины, стены которых выполнены из железобетона, толщиной 500 мм. Размер кабин – 3х6 м. К бронекабинам пристроены вышибные дворики без крыши.

Здание снабжено приточно-вытяжной вентиляцией и системой воздушного отопления.

Выводы

В данном курсовом проекте в соответствии с заданием был спроектирован цех по производству трубчато-эластичных зарядов, производительностью 73 т/г.

В основу проекта положена существующая технологическая схема производства «СГС» ФГУП «СКТБ «Технолог».

По сравнению с базовой технологической схемой был внесен ряд усовершенствований:

1) На стадии подготовки компонентов: установлены бункеры-дозаторы сыпучих веществ; заменены сушильные шкафы на бункеры-сушилки с автоматической выгрузкой; установлены мерники для жидких компонентов, мерник для раствора этилацетата (смесь нагнетается в смеситель шестерёночным насосом), вследствие чего устранена фаза взвешивания на весах, что уменьшает количество ручного труда.

2) На стадии смешения компонентов: был заменен лопастной смеситель на лопастной смеситель со шнековой выгрузкой, что облегчает выгрузку массы (так как она достаточно вязкая). Шнек продавливает смесь на ленточный транспортер, что облегчает перемещение продукта между фазами.

3) На стадии прессования: так как используемые на производстве в «ФГУП «Технолог» прессы Р-50 сняты с производства, в курсовом проекте был выбран усовершенствованный вариант – гидравлический пресс проходного прессования ДГ2428. Его преимущество – переход от ручного управления к цифровой системе измерения и управления.

Были проведены технологические расчеты – тепловой и механический расчеты смесителя, которые подтвердили правильность выбора именно этого типа смесителя. Прочностные условия выполняются.

Таким образом, можно сделать вывод, что данный проект технологически целесообразен.

Список литературы

1) Регламент технологического процесса мелкосерийного производства зарядов на основе СГС, ТР 05121441-131-2003, СПб.: ФГУП «СКТБ «Технолог», 2003. – 109с.

2) Справочник азотчика. - М.: "Химия", 1987. - 464с.

3) Луцко А.Н. Прикладная механика: Пособие по проектированию / А.Н. Луцко, М.Д. Телепнев, В.М. Барановский, В.З. Борисов, В.А. Яковенко, Н.А. Марцулевич. – СПб.: Изд-во СПбГУЭФ, 2005. – 213 с.

4) Павлов К.Ф. Примеры и задачи по курсу процессов и аппаратов: Учебное пособие для вузов / К.Ф. Павлов, П.Г. Романков, А.А. Носков. – М.: ООО «РусМедиаКонсалт», 2004. – 576 с.

5) Сахин, В. С. Правила оформления технологических схем: методические указания / В. С. Сахин, Г. Я. Гуменюк, В. В. Петров. СПБ.: СПБГТИ(ТУ), 2010. - 39с.

6) Гуменюк Г. Я. Основы технологического проектирования производств энергонасыщенных материалов: учебное пособие / Г. Я. Гуменюк, Е. А. Веретенников; СПБГТИ(ТУ)– СПб., 2012. – 73с.

|

|

|